Im Kern ist ein Plasma-Enhanced Chemical Vapor Deposition (PECVD) Clusterwerkzeug ein industrielles Arbeitstier, das zur Abscheidung mehrerer hochreiner Dünnschichten auf einem Substrat in einem einzigen, kontinuierlichen Prozess verwendet wird. Es ist von entscheidender Bedeutung für die Herstellung komplexer Bauteile wie integrierter Schaltkreise, Solarzellen und fortschrittlicher optischer Komponenten, bei denen die Integrität der Grenzflächen zwischen verschiedenen Materialschichten von größter Bedeutung ist.

Die zentrale Herausforderung bei der modernen Bauteilfertigung besteht darin, komplexe, mehrschichtige Strukturen aufzubauen, ohne zwischen jeder Schicht leistungshemmende Verunreinigungen einzubringen. Ein PECVD-Clusterwerkzeug löst dieses Problem, indem es mehrere Prozesskammern in einer einzigen Hochvakuumanlage integriert, was die effiziente und makellose Erzeugung der fortschrittlichen Materialien ermöglicht, die unsere Technologie antreiben.

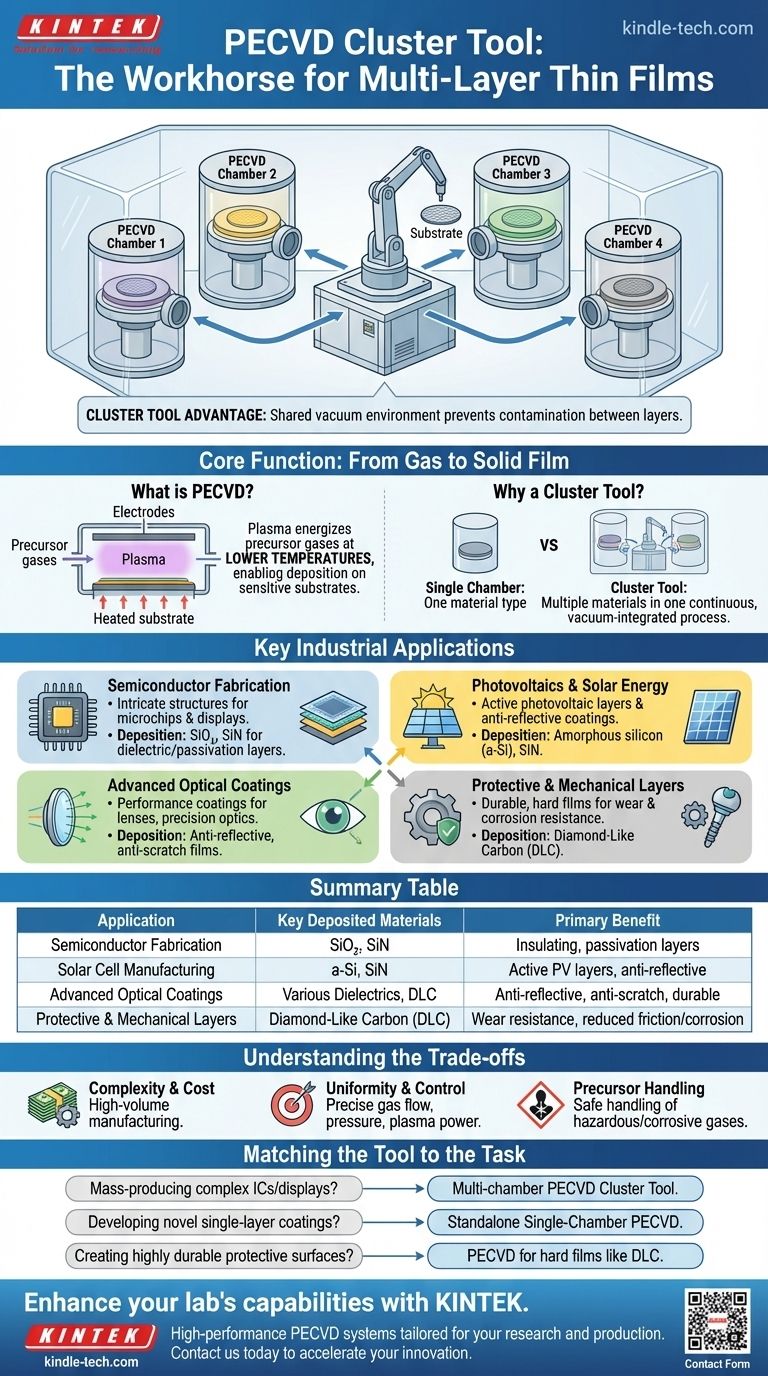

Die Kernfunktion: Von Gas zu fester Schicht

Um die Anwendungen zu verstehen, muss man zuerst den Prozess und den spezifischen Vorteil der „Clusterwerkzeug“-Konfiguration verstehen.

Was ist PECVD?

PECVD ist ein Verfahren zur Abscheidung einer dünnen, festen Schicht aus einem gasförmigen Zustand auf einem Substrat. Im Gegensatz zur herkömmlichen chemischen Gasphasenabscheidung (CVD), die sehr hohe Temperaturen erfordert, verwendet PECVD ein Plasma, um die Ausgangsgase anzuregen.

Dieses Plasma ermöglicht es, dass die chemischen Reaktionen bei viel niedrigeren Temperaturen ablaufen. Dies ist entscheidend, wenn Schichten auf Substraten abgeschieden werden, die bereits empfindliche, vorhandene elektronische Komponenten enthalten, die durch übermäßige Hitze beschädigt würden.

Warum ein „Clusterwerkzeug“?

Eine einzelne PECVD-Kammer kann eine Art von Material abscheiden. Ein Clusterwerkzeug hingegen verbindet mehrere Prozesskammern (einschließlich mehrerer PECVD-Kammern) mit einem zentralen Roboter-Transfermodul, die alle unter einem gemeinsamen Vakuum gehalten werden.

Dieses Design ermöglicht es, ein Substrat (wie einen Siliziumwafer) von einer Abscheidungskammer zur nächsten zu bewegen, ohne jemals der Außenluft ausgesetzt zu werden. Dies verhindert die Kontamination durch Sauerstoff, Wasserdampf und Partikel an den kritischen Grenzflächen zwischen verschiedenen Schichten und gewährleistet so eine hohe Bauteilleistung und Ausbeute.

Wichtige industrielle Anwendungen

Die Kombination aus Niedertemperaturabscheidung und Mehrschichtfähigkeit macht PECVD-Clusterwerkzeuge in verschiedenen Hightech-Branchen unverzichtbar.

Halbleiter- und Mikroelektronikfertigung

Dies ist die Hauptanwendung. Clusterwerkzeuge werden zum Aufbau der komplizierten Schichtstrukturen von integrierten Schaltkreisen (Mikrochips) und Flachbildschirmen verwendet.

Zu den üblichen Abscheidungen gehören Siliziumdioxid (SiO₂) und Siliziumnitrid (SiN), die als wesentliche Isolationsschichten (Dielektrika), Passivierungsschichten zum Schutz des Bauteils und als Bestandteile von Kondensatoren dienen.

Photovoltaik und Solarenergie

Bei der Herstellung von Solarzellen wird PECVD zur Abscheidung von amorphem Silizium (a-Si)-Schichten verwendet, die das aktive photovoltaische Material in vielen Dünnschicht-Solarzellen sind.

Es wird auch verwendet, um Antireflexionsbeschichtungen (wie Siliziumnitrid) auf der Oberfläche von kristallinen Silizium-Solarzellen zu erzeugen, wodurch die Lichtmenge, die sie absorbieren, maximiert und ihre Gesamteffizienz gesteigert wird.

Fortschrittliche optische Beschichtungen

PECVD ist ideal für das Aufbringen von Funktionsbeschichtungen auf optische Komponenten wie Linsen, Sonnenbrillen und Präzisionsinstrumente.

Diese Schichten können als kratzfeste Schichten für Haltbarkeit oder als präzise abgestimmte Antireflexionsbeschichtungen zur Verbesserung der Lichtdurchlässigkeit dienen.

Schutz- und mechanische Schichten

Der Prozess kann außergewöhnlich harte und widerstandsfähige Schichten erzeugen. Diamantähnlicher Kohlenstoff (DLC)-Beschichtungen sind ein Paradebeispiel, das auf mechanische Teile aufgetragen wird, um Verschleiß, Reibung und Korrosion zu reduzieren.

Ähnliche Schutzbeschichtungen werden in anspruchsvollen Umgebungen eingesetzt, von biomedizinischen Implantaten, die Biokompatibilität erfordern, bis hin zu Industrieleitungen, die Korrosionsbeständigkeit benötigen.

Die Abwägungen verstehen

Obwohl leistungsstark, bringt der PECVD-Clusterwerkzeug-Ansatz wichtige Überlegungen mit sich.

Komplexität und Kosten

Clusterwerkzeuge sind hochkomplexe und teure Investitionsgüter. Ihr Betrieb und ihre Wartung erfordern erhebliches Fachwissen und Investitionen, weshalb sie hauptsächlich für Umgebungen mit hoher Produktionsmenge geeignet sind.

Gleichmäßigkeit und Kontrolle

Die Erzielung einer perfekt gleichmäßigen Schichtdicke und Zusammensetzung über ein großes Substrat (z. B. einen 300-mm-Siliziumwafer) ist eine ständige Herausforderung. Sie erfordert eine präzise Kontrolle über Gasfluss, Druck, Plasmaleistung und Temperatur in der Kammer.

Umgang mit Ausgangsstoffen

Die bei PECVD verwendeten Ausgangsgase können gefährlich, entzündlich oder korrosiv sein. Die sichere und zuverlässige Handhabung, Zufuhr und Abgasbehandlung sind kritische Betriebs- und Sicherheitsaspekte.

Das Werkzeug auf die Aufgabe abstimmen

Ihre Wahl der Abscheidungstechnologie hängt vollständig von der Komplexität und dem Umfang Ihres Ziels ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer integrierter Schaltkreise oder Flachbildschirme liegt: Ein PECVD-Clusterwerkzeug mit mehreren Kammern ist der nicht verhandelbare Industriestandard, um die erforderliche Reinheit, den Durchsatz und die Mehrschichtfähigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Einzelschichtbeschichtungen für F&E liegt: Ein einfacher, eigenständiger PECVD-Einkammeranlage ist eine weitaus praktischere und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochbeständiger Schutzoberflächen liegt: Die Fähigkeit von PECVD, harte Schichten wie DLC bei niedrigen Temperaturen abzuscheiden, macht es überlegen für die Beschichtung fertiger mechanischer Teile oder wärmeempfindlicher Materialien.

Letztendlich ist das PECVD-Clusterwerkzeug eine grundlegende Technologie, die die Massenfertigung moderner elektronischer und optischer Bauteile erst ermöglicht.

Zusammenfassungstabelle:

| Anwendung | Wesentliche abgeschiedene Materialien | Hauptvorteil |

|---|---|---|

| Halbleiterfertigung | Siliziumdioxid (SiO₂), Siliziumnitrid (SiN) | Erzeugt Isolations- und Passivierungsschichten für Mikrochips |

| Herstellung von Solarzellen | Amorphes Silizium (a-Si), Siliziumnitrid (SiN) | Bildet aktive photovoltaische Schichten und Antireflexionsbeschichtungen |

| Fortschrittliche optische Beschichtungen | Verschiedene Dielektrika, Diamantähnlicher Kohlenstoff (DLC) | Bietet reflexionsarme, kratzfeste und langlebige Oberflächen |

| Schutz- und mechanische Schichten | Diamantähnlicher Kohlenstoff (DLC) | Verbessert die Verschleißfestigkeit, reduziert Reibung und Korrosion |

Bereit, die Dünnschichtabscheidungsfähigkeiten Ihres Labors zu erweitern?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich PECVD-Systemen, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind. Ob Sie Halbleiter der nächsten Generation, effiziente Solarzellen oder langlebige optische Beschichtungen entwickeln – unsere Expertise stellt sicher, dass Sie eine überlegene Schichtqualität und Prozesseffizienz erzielen.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Lösungen Ihre Innovation beschleunigen und die Präzision liefern können, die Ihre Arbeit erfordert.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD-Metallabscheidung? Die Niedertemperatur-Dünnschichtverarbeitung entschlüsseln

- Warum kann Plasma-Enhanced CVD (PECVD) bei relativ niedrigeren Temperaturen als LPCVD betrieben werden? Entriegeln Sie die Niedertemperatur-Dünnschichtabscheidung

- Was sind die Anwendungsbereiche der DLC-Beschichtung? Steigern Sie Verschleißfestigkeit, Reibung und Leistung Ihrer Komponenten

- Welche Materialien werden bei PECVD verwendet? Ermöglichen Sie Niedertemperaturabscheidung für empfindliche Substrate

- Welche Arten von Plasmaquellen gibt es? Ein Leitfaden zu Gleichstrom-, HF- und Mikrowellentechnologien

- Welche Temperatur hat PECVD-Siliziumnitrid? Ein Leitfaden zur Niedertemperaturabscheidung für empfindliche Bauteile

- Was sind die Hauptzwecke der Verwendung von Aluminiumoxid- oder Quarz-Dielektrikumschichten in DBD-Reaktoren? Gewährleistung der Plasmastabilität