Im Wesentlichen ist die Plasmaabscheidung von Polymeren ein vakuumbasierter Prozess, der ein angeregtes Gas oder Plasma verwendet, um ein Prekursor-Molekül (ein Monomer) zu zersetzen und es als hochgradig angepassten, ultradünnen Polymerfilm auf einer Oberfläche abzuscheiden. Im Gegensatz zum herkömmlichen Lackieren oder Tauchen "wächst" diese Technik die Polymerschicht direkt auf das Bauteil, was zu einer Beschichtung mit grundlegend anderen und oft überlegenen Eigenschaften führt.

Die zentrale Herausforderung bei herkömmlichen Polymerbeschichtungen ist das Erreichen perfekter Haftung und einer fehlerfreien Oberfläche, insbesondere bei komplexen Formen oder empfindlichen Materialien. Die Plasmaabscheidung löst dies, indem sie einen Polymerfilm von der molekularen Ebene an aufbaut und eine außergewöhnlich dünne, gleichmäßige und fest haftende Schicht erzeugt, die auf andere Weise nicht herzustellen wäre.

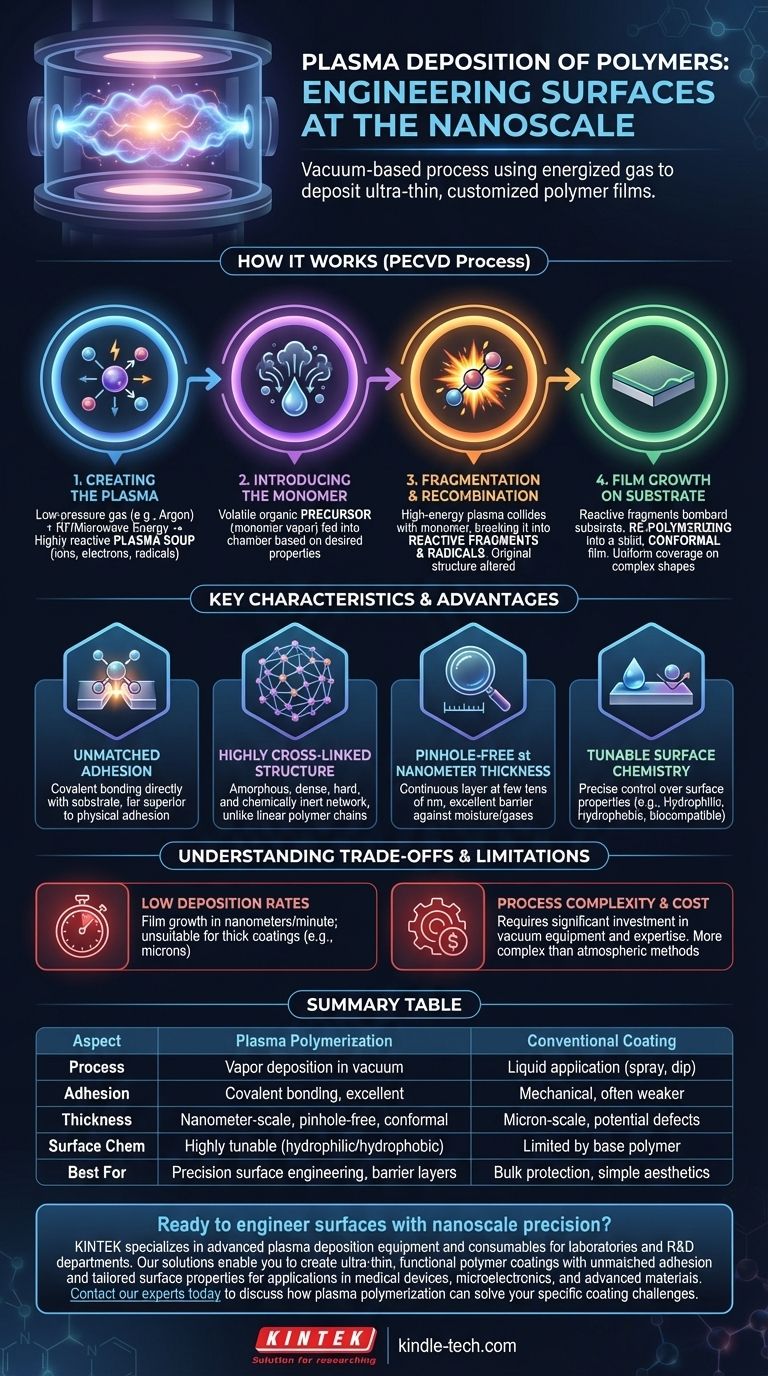

Wie der Plasmaabscheidungsprozess funktioniert

Im Kern ist die Plasmaabscheidung eine Form der Plasma-Enhanced Chemical Vapor Deposition (PECVD), die speziell für die Herstellung polymerähnlicher Filme zugeschnitten ist. Der gesamte Prozess findet in einer kontrollierten Vakuumkammer statt.

Schritt 1: Erzeugung des Plasmas

Ein Niederdruckgas, typischerweise ein inertes Gas wie Argon, wird in die Kammer geleitet. Anschließend wird Hochfrequenz- (RF) oder Mikrowellenenergie angelegt, wodurch Elektronen von den Gasatomen abgelöst werden. Dies erzeugt eine hochreaktive Mischung aus Ionen, Elektronen, freien Radikalen und neutralen Molekülen, bekannt als Plasma, oft als vierter Aggregatzustand bezeichnet.

Schritt 2: Einbringen des Monomers

Ein flüchtiger organischer Prekursor, das Monomer, wird dann als Dampf in die Kammer geleitet. Dieses Monomer wird basierend auf den gewünschten chemischen Eigenschaften der endgültigen Beschichtung ausgewählt. Zum Beispiel könnte ein fluorhaltiges Monomer verwendet werden, um eine hydrophobe (wasserabweisende) Oberfläche zu erzeugen.

Schritt 3: Fragmentierung und Rekombination

Das energiereiche Plasma kollidiert mit den Monomermolekülen und zerlegt sie in kleinere, hochreaktive Fragmente und Radikale. Dies ist der entscheidende Schritt, der Plasma-Polymere von herkömmlichen unterscheidet; die ursprüngliche Monomerstruktur wird grundlegend verändert.

Schritt 4: Filmwachstum auf dem Substrat

Diese reaktiven Fragmente bombardieren das Zielobjekt (das Substrat), das in der Kammer platziert wurde. Sie reagieren sowohl mit der Substratoberfläche als auch miteinander und repolymerisieren zu einem festen Film. Dieser "Wachstumsprozess" stellt sicher, dass die Beschichtung konform ist, d.h. sie bedeckt selbst komplexe, dreidimensionale Geometrien gleichmäßig.

Hauptmerkmale von Plasma-Polymeren

Die einzigartige Art und Weise, wie Plasma-Polymere gebildet werden, verleiht ihnen eine Reihe von Eigenschaften, die bei ihren herkömmlichen Gegenstücken nicht zu finden sind.

Unübertroffene Haftung

Die anfängliche Plasmaumgebung "reinigt" und aktiviert die Substratoberfläche auf molekularer Ebene. Während der Film wächst, bildet er starke kovalente Bindungen direkt mit dem Substrat, was zu einer Haftung führt, die den physikalisch aufgebrachten Beschichtungen weit überlegen ist.

Stark vernetzte Struktur

Im Gegensatz zu den langen, linearen Ketten eines typischen Polymers wie Polyethylen ist ein plasmaabgeschiedenes Polymer ein amorphes, stark vernetztes Netzwerk. Stellen Sie sich ein verworrenes, dreidimensionales Netz anstelle von parallelen Spaghettisträngen vor. Diese Struktur macht die Filme sehr dicht, hart und chemisch inert.

Porenfrei bei Nanometerdicke

Da der Film aus einer Dampfphase aufgebaut wird, kann er eine vollständig durchgehende, porenfreie Schicht bei Dicken von nur wenigen zehn Nanometern erreichen. Dies ist entscheidend für Anwendungen wie die Erzeugung von Barriereschichten gegen Feuchtigkeit oder Gase.

Abstimmbare Oberflächenchemie

Durch sorgfältige Auswahl des Monomergases und Anpassung der Prozessparameter wie Leistung und Druck können Ingenieure die endgültigen Oberflächeneigenschaften präzise einstellen. Es ist möglich, Oberflächen zu erzeugen, die extrem hydrophil (wasseranziehend), hydrophob (wasserabweisend) sind oder spezifische chemische funktionelle Gruppen zum Binden an Proteine oder Zellen besitzen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die Plasmaabscheidung keine Universallösung. Ihre einzigartige Natur bringt spezifische Kompromisse mit sich, die sie für bestimmte Anwendungen ungeeignet machen.

Niedrige Abscheideraten

Dies ist ein Präzisionsprozess, kein Massenprozess. Das Filmwachstum wird in Nanometern pro Minute gemessen, was es unpraktisch für die Erzeugung dicker Beschichtungen (z. B. mehrere Mikrometer oder mehr) macht. Es handelt sich ausschließlich um eine Dünnschichttechnologie.

Prozesskomplexität und Kosten

Die Plasmaabscheidung erfordert erhebliche Kapitalinvestitionen in Vakuumkammern, Stromversorgungen und Steuerungssysteme. Der Prozess ist im Vergleich zu einfachen atmosphärischen Methoden wie Sprüh- oder Tauchbeschichtung komplexer zu betreiben und zu skalieren.

Die Filmchemie ist nicht die Monomerchemie

Es ist entscheidend zu verstehen, dass der abgeschiedene Film nicht die chemische Struktur des Ausgangsmonomers beibehält. Das Plasma zerlegt die Moleküle. Zum Beispiel erzeugt die Abscheidung eines Films aus einem Hexan-Monomer keinen "Polyhexan"-Film, sondern einen hydrierten amorphen Kohlenstofffilm (a-C:H) mit einem C:H-Verhältnis, das von den Prozessbedingungen abhängt. Dies kann ein Vorteil für die Herstellung neuartiger Materialien sein, aber ein Nachteil, wenn die Erhaltung einer spezifischen Polymerchemie erforderlich ist.

Wann Plasma-Polymerisation wählen?

Ihre Entscheidung, Plasmaabscheidung zu verwenden, sollte von einem spezifischen Oberflächenentwicklungsziel geleitet werden, das mit herkömmlichen Methoden nicht erreicht werden kann.

- Wenn Ihr Hauptaugenmerk auf der Schaffung fortschrittlicher biokompatibler Oberflächen liegt: Verwenden Sie Plasmaabscheidung, um präzise funktionelle Gruppen hinzuzufügen, die die Zelladhäsion für medizinische Implantate, Biosensoren oder Zellkulturgefäße fördern oder verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Barriereschutz für empfindliche Komponenten liegt: Diese Methode ist ideal für die Erzeugung ultradünner, porenfreier hydrophober Beschichtungen, die Mikroelektronik oder Optik vor Feuchtigkeit schützen, ohne Masse hinzuzufügen.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung der Oberflächenenergie zur Flüssigkeitskontrolle liegt: Plasmaabscheidung ist unübertroffen für die Erzeugung hochkontrollierter hydrophiler oder hydrophober Oberflächen für mikrofluidische Geräte, selbstreinigende Textilien oder Antibeschlaganwendungen.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, dicken Schutzschicht liegt: Diese Methode ist nicht die richtige Wahl; ziehen Sie herkömmliche Techniken wie Pulverbeschichtung, Lackierung oder E-Coating in Betracht, die besser für die Massenmaterialabscheidung geeignet sind.

Letztendlich ist die Plasmapolymerisation ein leistungsstarkes Werkzeug zur Entwicklung von Oberflächen mit Eigenschaften, die durch ihre nanoskalige Struktur und nicht nur durch ihr Volumenmaterial bestimmt werden.

Zusammenfassungstabelle:

| Aspekt | Plasmapolymerisation | Herkömmliche Beschichtung |

|---|---|---|

| Prozess | Gasphasenabscheidung in einer Vakuumkammer | Flüssigkeitsauftrag (Sprühen, Tauchen) |

| Haftung | Kovalente Bindung, ausgezeichnet | Mechanisch, oft schwächer |

| Dicke & Gleichmäßigkeit | Nanometerbereich, porenfrei, konform | Mikrometerbereich, Potenzial für Defekte |

| Oberflächenchemie | Hochgradig abstimmbar (hydrophil/hydrophob) | Begrenzt durch die Basispolymerchemie |

| Am besten geeignet für | Präzise Oberflächentechnik, Barriereschichten | Massenschutz, einfache Ästhetik |

Bereit, Oberflächen mit nanoskaliger Präzision zu entwickeln?

KINTEK ist spezialisiert auf fortschrittliche Plasmaabscheidungsanlagen und Verbrauchsmaterialien für Labore und F&E-Abteilungen. Unsere Lösungen ermöglichen es Ihnen, ultradünne, funktionelle Polymerbeschichtungen mit unübertroffener Haftung und maßgeschneiderten Oberflächeneigenschaften für Anwendungen in medizinischen Geräten, Mikroelektronik und fortschrittlichen Materialien zu erstellen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie Plasmapolymerisation Ihre spezifischen Beschichtungsherausforderungen lösen kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung