Plasmaschmelzen ist ein hochreiner metallurgischer Prozess, der einen Strahl aus hochtemperaturionisiertem Gas (Plasma) verwendet, um Metalle und andere Materialien zu schmelzen. Im Gegensatz zu herkömmlichen Methoden, die das Material indirekt erhitzen, überträgt ein Plasma-Lichtbogen intensive, konzentrierte Energie direkt auf das Ziel, was extrem hohe Temperaturen und präzise Kontrolle ermöglicht.

Der zentrale Vorteil des Plasmaschmelzens liegt nicht nur in seiner Hitze, sondern auch in seiner Präzision und Reinheit. Es schafft eine ultrareine Schmelzumgebung und ist somit die überlegene Wahl für die Herstellung von Hochleistungslegierungen und die Verarbeitung reaktiver Metalle, die durch andere Methoden kontaminiert würden.

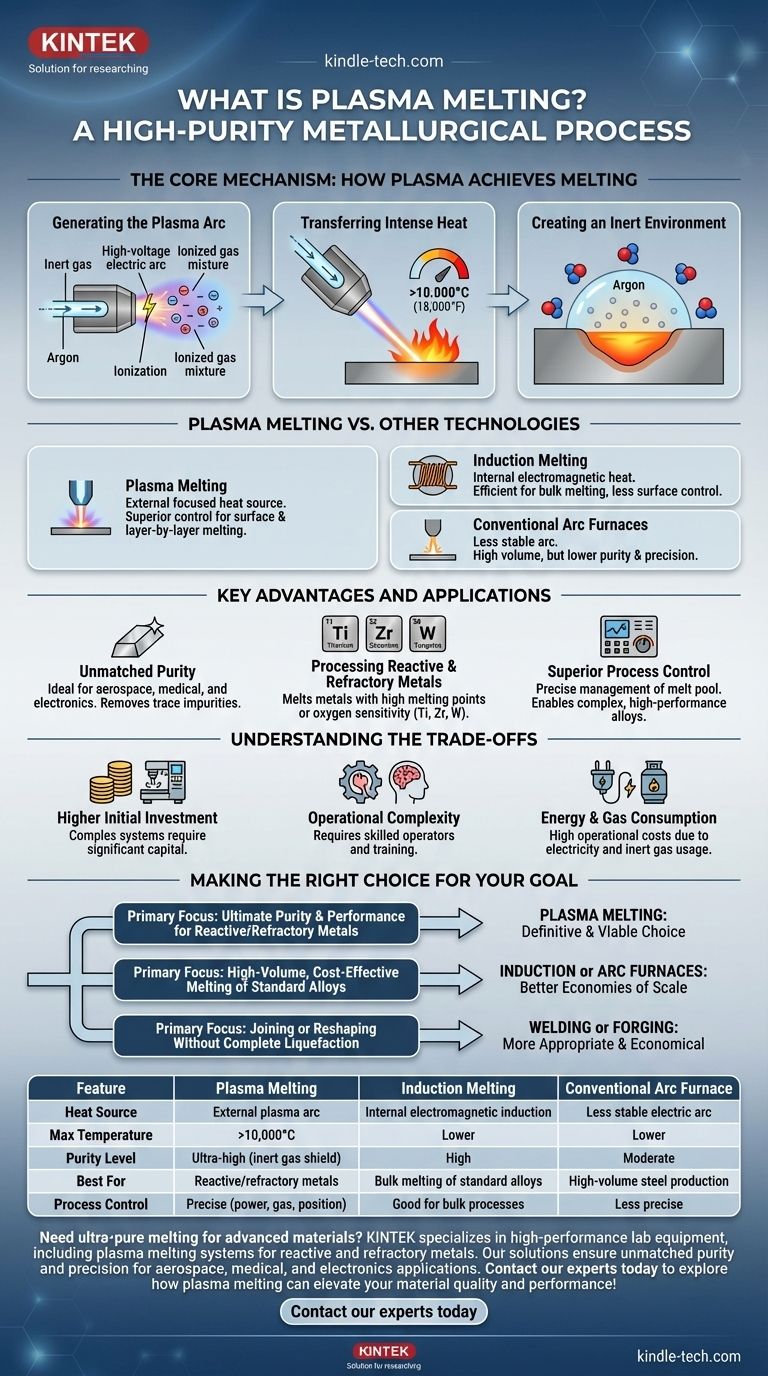

Der Kernmechanismus: Wie Plasma das Schmelzen erreicht

Die Plasmaschmelztechnologie konzentriert sich auf den Plasmabrenner, der als hochkontrollierte Wärmequelle fungiert. Der Prozess ist sowohl elegant als auch leistungsstark und stützt sich auf grundlegende physikalische Prinzipien, um seine Ergebnisse zu erzielen.

Erzeugung des Plasma-Lichtbogens

Ein Plasmabrenner funktioniert, indem ein inertes Gas, wie z.B. Argon, durch einen Hochspannungs-Lichtbogen geleitet wird. Diese intensive Energie entreißt den Gasatomen Elektronen, ein Prozess, der als Ionisation bezeichnet wird. Die resultierende Mischung aus Ionen und Elektronen ist Plasma – ein elektrisch leitender Materiezustand.

Übertragung intensiver Wärme

Dieses Plasma wird mit hoher Geschwindigkeit durch eine Düse gepresst, wodurch ein fokussierter Strahl entsteht, der Temperaturen von über 10.000 °C (18.000 °F) erreichen kann. Wenn dieser Strahl auf das Zielmetall trifft, überträgt er seine thermische Energie mit unglaublicher Effizienz, was zu einem schnellen und lokalisierten Schmelzen führt.

Schaffung einer inerten Umgebung

Da der Prozess ein inertes Gas wie Argon verwendet, wird das geschmolzene Metall vor Sauerstoff und Stickstoff in der Atmosphäre geschützt. Dies verhindert die Bildung von Oxiden und Nitriden, die Verunreinigungen sind und die Qualität und Leistung des Endmaterials beeinträchtigen können.

Plasmaschmelzen vs. andere Technologien

Um den Wert des Plasmaschmelzens zu verstehen, ist es wichtig, es mit gängigeren industriellen Prozessen zu vergleichen. Seine einzigartigen Eigenschaften machen es für Anwendungen geeignet, bei denen andere Methoden versagen.

Vergleich mit Induktionsschmelzen

Das Induktionsschmelzen, wie in den Referenzen beschrieben, verwendet ein elektromagnetisches Feld, um Wärme im Metall selbst zu erzeugen. Dies ist für das Massenschmelzen sehr effizient, bietet aber weniger Kontrolle über die Oberfläche und kann bei Materialien mit schlechter elektrischer Leitfähigkeit weniger effektiv sein.

Das Plasmaschmelzen hingegen führt Wärme extern mit einem fokussierten Lichtbogen zu. Dies bietet eine überlegene Kontrolle für Oberflächenbehandlungen und bei Bedarf für das Schmelzen von Materialien auf kontrolliertere, schichtweise Weise.

Vergleich mit konventionellen Lichtbogenöfen

Herkömmliche elektrische Lichtbogenöfen verwenden ebenfalls einen elektrischen Lichtbogen, dieser ist jedoch viel weniger stabil und fokussiert als ein Plasmastrahl. Sie sind die Arbeitspferde des Stahlrecyclings und der Stahlproduktion, bieten aber nicht das gleiche Maß an Reinheit oder Temperaturkontrolle wie ein Plasmasystem.

Wichtige Vorteile und Anwendungen

Die einzigartigen Eigenschaften des Plasmaschmelzens verleihen ihm deutliche Vorteile in der spezialisierten, hochwertigen Fertigung und Materialwissenschaft.

Unübertroffene Reinheit

Die inerte Gasumgebung und die saubere Natur der Wärmequelle führen zu einem außergewöhnlich reinen Endprodukt. Dies ist entscheidend für Anwendungen in der Luft- und Raumfahrt, Medizin- und Elektronikindustrie, wo selbst Spuren von Verunreinigungen zu Materialversagen führen können.

Verarbeitung reaktiver und refraktärer Metalle

Plasma ist die ideale Technologie zum Schmelzen von Metallen wie Titan, Zirkonium und Wolfram. Diese Metalle haben sehr hohe Schmelzpunkte (refraktär) oder reagieren bei hohen Temperaturen aggressiv mit Sauerstoff (reaktiv). Das Plasmaschmelzen löst beide Herausforderungen gleichzeitig.

Überlegene Prozesskontrolle

Der Bediener hat präzise Kontrolle über Leistung, Gasfluss und Position des Plasma-Lichtbogens. Dies ermöglicht eine sorgfältige Steuerung des Schmelzbades, gewährleistet eine gleichbleibende Qualität und ermöglicht die Herstellung komplexer Hochleistungslegierungen.

Die Kompromisse verstehen

Keine Technologie ist ohne Einschränkungen. Objektivität erfordert die Anerkennung, wo Plasmaschmelzen möglicherweise nicht die beste Lösung ist.

Höhere Anfangsinvestition

Plasmaschmelzanlagen sind komplex und erfordern im Vergleich zu herkömmlichen Öfen eine erhebliche Kapitalinvestition. Die Brenner, Stromversorgungen und Gasmanagementsysteme sind hochentwickelte Geräte.

Betriebliche Komplexität

Der Betrieb eines Plasmaofens erfordert ein höheres Maß an Geschick und Ausbildung. Die Verwaltung der Prozessparameter zur Sicherstellung optimaler Ergebnisse ist anspruchsvoller als der Betrieb einfacherer Schmelzsysteme.

Energie- und Gasverbrauch

Obwohl Plasmasysteme Wärme effizient übertragen, verbrauchen sie eine beträchtliche Menge an Elektrizität und Inertgas. Dies führt zu höheren Betriebskosten, insbesondere bei der Großproduktion, wo Skaleneffekte ein Haupttreiber sind.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Schmelztechnologie hängt vollständig von Ihrem Material, Ihrem gewünschten Ergebnis und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Reinheit und Leistung für reaktive oder refraktäre Metalle liegt: Plasmaschmelzen ist die definitive und oft die einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf dem kostengünstigen Schmelzen großer Mengen Standardlegierungen wie Stahl oder Aluminium liegt: Induktions- oder konventionelle elektrische Lichtbogenöfen bieten bessere Skaleneffekte.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden oder Umformen bestehender Komponenten ohne vollständige Verflüssigung liegt: Andere Methoden wie Schweißen oder Schmieden sind geeigneter und wirtschaftlicher.

Letztendlich ist die Einführung des Plasmaschmelzens eine strategische Entscheidung, um Materialqualität und Leistung über alles andere zu stellen.

Zusammenfassungstabelle:

| Merkmal | Plasmaschmelzen | Induktionsschmelzen | Konventioneller Lichtbogenofen |

|---|---|---|---|

| Wärmequelle | Externer Plasma-Lichtbogen | Interne elektromagnetische Induktion | Weniger stabiler elektrischer Lichtbogen |

| Max. Temperatur | >10.000 °C (18.000 °F) | Niedriger als Plasma | Niedriger als Plasma |

| Reinheitsgrad | Ultrahoch (Inertgasabschirmung) | Hoch | Mäßig |

| Am besten geeignet für | Reaktive/refraktäre Metalle (Titan, Wolfram) | Massenschmelzen von Standardlegierungen | Großvolumige Stahlproduktion |

| Prozesskontrolle | Präzise (Leistung, Gasfluss, Position) | Gut für Massenprozesse | Weniger präzise |

Benötigen Sie ultrareines Schmelzen für fortschrittliche Materialien? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Plasmaschmelzsysteme für reaktive und refraktäre Metalle. Unsere Lösungen gewährleisten unübertroffene Reinheit und Präzision für Anwendungen in der Luft- und Raumfahrt, Medizin und Elektronik. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie Plasmaschmelzen Ihre Materialqualität und Leistung steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Was ist die Funktion eines Rohrofens? Präzise Hochtemperaturverarbeitung in kontrollierter Atmosphäre erreichen