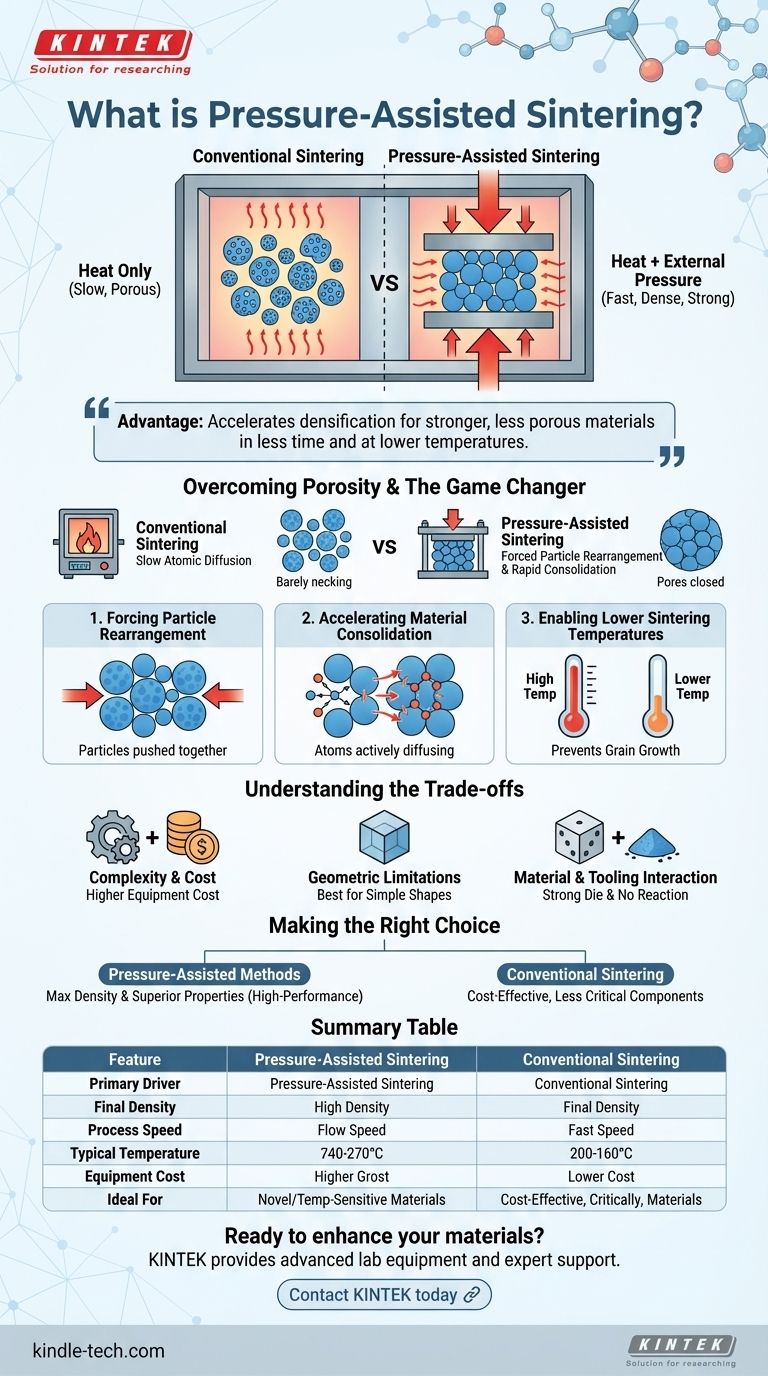

Im Wesentlichen ist druckunterstütztes Sintern ein fortschrittliches Herstellungsverfahren, das gleichzeitig hohe Temperaturen und erheblichen externen mechanischen Druck kombiniert, um pulverförmige Materialien zu einem dichten, festen Objekt zu verdichten. Im Gegensatz zum konventionellen Sintern, das hauptsächlich auf Wärme zur Partikelbindung setzt, nutzt diese Methode Kraft, um die porösen Zwischenräume zwischen den Partikeln physikalisch auszupressen, wodurch die Eigenschaften des Endprodukts dramatisch verbessert werden.

Der zentrale Vorteil der Anwendung von externem Druck während des Sinterns besteht darin, den Verdichtungsprozess zu beschleunigen. Dies ermöglicht die Herstellung stärkerer, weniger poröser Materialien, oft bei niedrigeren Temperaturen und in kürzerer Zeit, als dies mit reinen Wärmeverfahren möglich ist.

Das grundlegende Ziel: Überwindung der Porosität

Was ist Sintern?

Im Kern beinhaltet Sintern das Erhitzen einer Ansammlung loser Partikel oder eines Pulverpresslings auf eine hohe Temperatur, immer unterhalb des Schmelzpunktes des Materials.

Das Ziel ist es, diese Partikel miteinander zu verschmelzen, den leeren Raum (Porosität) zwischen ihnen zu reduzieren und eine kohärente, feste Masse zu bilden.

Die Rolle der atomaren Diffusion

Wärme liefert die Energie für Atome an den Kontaktpunkten der Partikel, sich zu bewegen oder zu diffundieren. Diese atomare Bewegung bildet "Hälse" oder Brücken zwischen den Partikeln, schließt allmählich die Poren und lässt das Bauteil schrumpfen.

Die Begrenzung der reinen Wärme

Sich ausschließlich auf Wärme und atomare Diffusion zu verlassen, kann ein langsamer Prozess sein. Bei vielen Hochleistungsmaterialien kann dies unzureichend sein, um alle Porosität zu eliminieren, wodurch Restschwächen in der Endstruktur verbleiben.

Wie externer Druck das Spiel verändert

Erzwingen der Partikelumordnung

Druckunterstütztes Sintern wartet nicht nur darauf, dass sich Atome bewegen; es drückt die Partikel aktiv zusammen. Dieser mechanische Druck beschleunigt die Anfangsphasen der Verdichtung dramatisch, indem er Partikel neu anordnet und große Poren schließt.

Beschleunigung der Materialkonsolidierung

Durch die Anwendung externer Kraft verstärkt der Prozess die treibenden Kräfte für Diffusion und andere Massentransportmechanismen. Dies bedeutet, dass das Material viel schneller zu einem dichten Feststoff konsolidiert, als es allein unter Wärmeeinwirkung der Fall wäre.

Ermöglichung niedrigerer Sintertemperaturen

Da der angelegte Druck einen Großteil der Arbeit bei der Verdichtung des Materials leistet, kann die erforderliche Temperatur oft erheblich gesenkt werden. Dies ist entscheidend, um unerwünschtes Kornwachstum zu verhindern, das die mechanischen Eigenschaften des fertigen Teils beeinträchtigen kann.

Die Kompromisse verstehen

Komplexität und Kosten der Ausrüstung

Die Maschinen, die erforderlich sind, um hohen, gleichmäßigen Druck bei extremen Temperaturen anzuwenden (z. B. eine Heißpresse oder ein Heißisostatisches Pressen), sind weitaus komplexer und teurer als ein Standard-Sinterofen.

Geometrische Einschränkungen

Die Anwendung von gleichmäßigem Druck ist am effektivsten für einfache Formen. Die Herstellung von Teilen mit komplexen Geometrien ist anspruchsvoller und erfordert möglicherweise ausgeklügelte und kostspielige Werkzeuge (Matrizen und Formen).

Material- und Werkzeugwechselwirkung

Das zur Druckausübung verwendete Matrizenmaterial muss stark genug sein, um den Prozessbedingungen standzuhalten, ohne sich zu verformen. Es darf auch nicht chemisch mit dem zu verdichtenden Pulvermaterial reagieren, was Materialkombinationen einschränkt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Sintermethode hängt vollständig vom gewünschten Ergebnis für das Endbauteil ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und überlegenen mechanischen Eigenschaften liegt: Druckunterstützte Methoden sind die definitive Wahl, um nahezu theoretische Dichte in Hochleistungskeramiken, Metallen und Verbundwerkstoffen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion weniger kritischer Komponenten liegt: Konventionelles druckloses oder Vakuumsintern ist oft ein praktischerer und wirtschaftlicherer Ansatz für Materialien, die leicht verdichten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung neuartiger oder temperaturempfindlicher Materialien liegt: Die Fähigkeit des druckunterstützten Sinterns, Prozesstemperaturen zu senken, ist ein entscheidender Vorteil für die Erhaltung feinkörniger oder einzigartiger Mikrostrukturen.

Letztendlich ermöglicht das Verständnis, wie externer Druck die Sinterdynamik grundlegend verändert, die Auswahl des effektivsten Weges zu Materialexzellenz.

Zusammenfassungstabelle:

| Merkmal | Druckunterstütztes Sintern | Konventionelles Sintern |

|---|---|---|

| Haupttreiber | Wärme + Hoher externer Druck | Primär Wärme |

| Enddichte | Sehr hoch (nahezu theoretisch) | Mittel bis hoch |

| Prozessgeschwindigkeit | Schneller | Langsamer |

| Typische Temperatur | Oft niedriger | Höher |

| Gerätekosten | Höher | Niedriger |

| Ideal für | Hochleistungskeramiken/-metalle | Kostengünstige, einfachere Teile |

Bereit, Ihre Materialien mit überlegener Dichte und Festigkeit zu verbessern?

Druckunterstütztes Sintern ist der Schlüssel zur Entfaltung der Spitzenleistung für hochwertige Komponenten. Bei KINTEK sind wir darauf spezialisiert, Ihnen die fortschrittliche Laborausrüstung und den Expertensupport zu bieten, den Sie benötigen, um diesen leistungsstarken Prozess zu meistern.

Wir liefern robuste Sinterlösungen für Labore, die sich auf Forschung und Entwicklung sowie die Produktion von fortschrittlichen Keramiken, Metallen und Verbundwerkstoffen konzentrieren. Unser Team kann Ihnen helfen, die richtige Ausrüstung auszuwählen, um Ihre Materialziele effizient zu erreichen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Sinterexpertise und zuverlässige Ausrüstung Ihren Weg zu Materialexzellenz beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist die Bedeutung einer präzisen Temperaturkontrolle bei der Schmelzinfiltration? Hochleistungsfähige Li-Legierungselektroden herstellen

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Wie erleichtert ein Vakuum-Heißpress-Ofen die Konsolidierung von (Cu–10Zn)-Al2O3-Nanokompositen?

- Warum wird ein Hochvakuum gegenüber Argon zum Sintern von VC/Cu-Verbundwerkstoffen bevorzugt? Erzielen überlegener Benetzungs- und Bindungsfestigkeit

- Warum ist ein Vakuum für das Sintern von Metall-Keramik-Verbundwerkstoffen unerlässlich? Erzielen Sie reine, hochdichte Ergebnisse