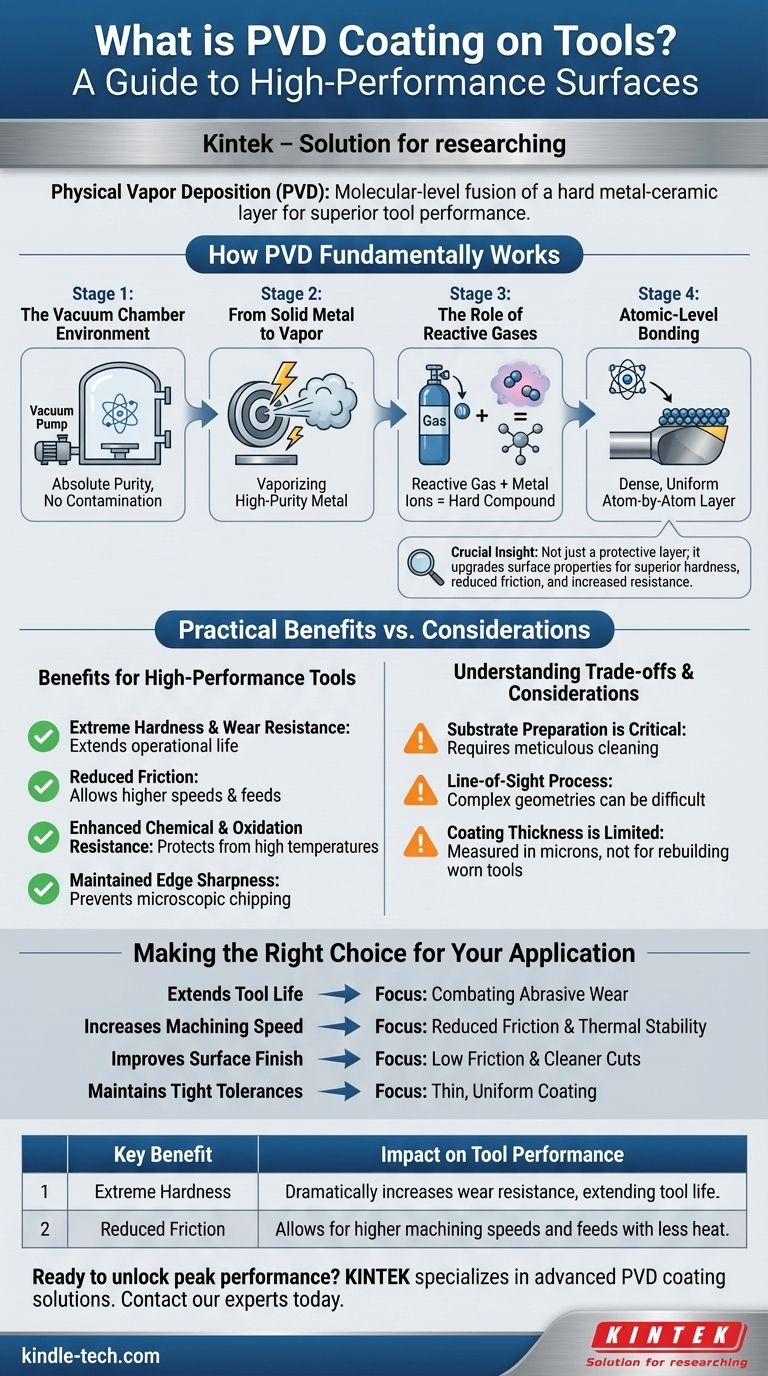

Im Kern ist die Physical Vapor Deposition (PVD)-Beschichtung ein hochtechnologisches Vakuumverfahren, das eine extrem dünne, aber unglaublich harte Schicht aus einem metallkeramischen Material auf die Oberfläche eines Werkzeugs aufbringt. Dies ist keine Farbe oder Galvanisierung; es ist eine Fusion auf molekularer Ebene. Der Prozess beinhaltet das Verdampfen eines festen Metalls, wie Titan oder Chrom, und dessen Reaktion mit einem Gas wie Stickstoff, um einen haltbaren, leistungssteigernden Film Atom für Atom abzuscheiden.

Die entscheidende Erkenntnis ist, dass PVD nicht nur eine Schutzschicht ist; es wertet die Oberflächeneigenschaften des Werkzeugs grundlegend auf. Dies führt direkt zu überlegener Härte, reduzierter Reibung und erhöhter Beständigkeit gegen Hitze und Verschleiß, wodurch Werkzeuge länger halten und bei höheren Geschwindigkeiten arbeiten können.

Wie PVD grundlegend funktioniert

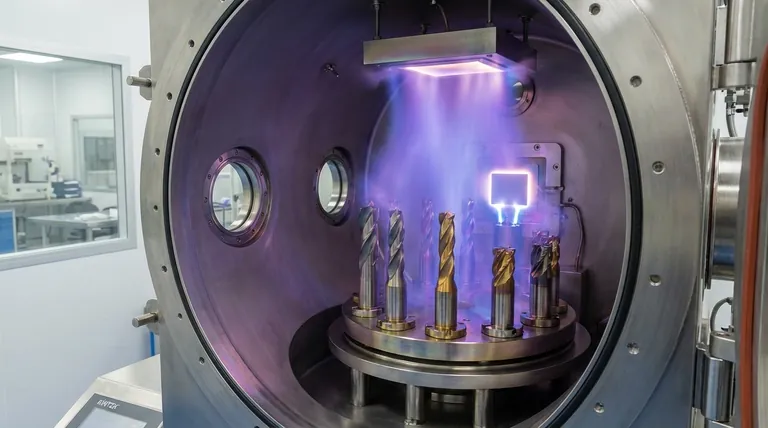

Um den Wert von PVD zu verstehen, muss man zunächst die Präzision des Prozesses verstehen. Er findet in einer versiegelten Vakuumkammer statt, um absolute Reinheit zu gewährleisten und Kontaminationen zu verhindern.

Die Vakuumkammerumgebung

Alles beginnt im Vakuum. Durch das Entfernen fast der gesamten Luft wird sichergestellt, dass das verdampfte Beschichtungsmaterial direkt zum Werkzeug gelangt, ohne mit Sauerstoff oder anderen Verunreinigungen zu reagieren, was eine schwache, unreine Schicht erzeugen würde.

Von festem Metall zu Dampf

Die Rolle reaktiver Gase

Während die Metallionen zu den Werkzeugen wandern, wird ein präzise kontrolliertes reaktives Gas, meist Stickstoff, zugeführt. Die Metallionen reagieren mit dem Gas im Plasma und bilden eine neue, extrem harte Verbindung – zum Beispiel Titannitrid (TiN).

Bindung auf atomarer Ebene

Diese neu gebildete Verbindung lagert sich Atom für Atom auf den Werkzeugen ab. Es entsteht eine dichte, gebundene Schicht, die sich nahezu nicht vom Basismaterial trennen lässt. Das Ergebnis ist eine gleichmäßige Beschichtung, die sich perfekt an die Werkzeuggeometrie anpasst, einschließlich scharfer Schneidkanten.

Die praktischen Vorteile für Hochleistungswerkzeuge

Das Aufbringen einer PVD-Beschichtung verbessert die Fähigkeiten von Schneidwerkzeugen, Formen und anderen Verschleißteilen direkt und messbar.

Extreme Härte und Verschleißfestigkeit

Der Hauptvorteil ist eine dramatische Zunahme der Oberflächenhärte. Diese Beschichtung wirkt als Barriere, die den abrasiven Kräften beim Schneiden widersteht und die Betriebslebensdauer des Werkzeugs erheblich verlängert.

Reduzierte Reibung

PVD-Beschichtungen sind von Natur aus glatter als der darunter liegende Werkzeugstahl. Dieser geringere Reibungskoeffizient bedeutet weniger Wärmeentwicklung an der Schneidkante, was höhere Bearbeitungsgeschwindigkeiten und -vorschübe ohne das Risiko eines Werkzeugversagens ermöglicht.

Verbesserte chemische und Oxidationsbeständigkeit

Die Beschichtung erzeugt eine thermische Barriere, die das Werkzeug vor hohen Temperaturen schützt, die Materialzersetzung und Oxidation verursachen. Dies ist entscheidend bei der Bearbeitung schwer zerspanbarer Legierungen oder bei Hochgeschwindigkeitsoperationen.

Erhalt der Schneidkantenschärfe

Durch die Bereitstellung einer starren Unterstützung direkt an der Schneidkante verhindert die Beschichtung das mikroskopische Abplatzen und Abstumpfen, das den Werkzeugausfall einleitet. Dadurch kann das Werkzeug seine Schärfe wesentlich länger beibehalten.

Überlegungen und Kompromisse verstehen

Obwohl PVD leistungsstark ist, handelt es sich um einen anspruchsvollen Prozess mit spezifischen Anforderungen. Objektivität erfordert die Anerkennung seiner Grenzen.

Die Vorbereitung des Substrats ist entscheidend

Die Haftung der Beschichtung ist nur so gut wie die Oberfläche, auf die sie aufgebracht wird. Das Werkzeug muss akribisch gereinigt und frei von jeglichen Verunreinigungen sein. Jeder Fehler bei der Vorbehandlung führt dazu, dass die Beschichtung abblättert oder sich ablöst.

Es ist ein Sichtlinienprozess

Das verdampfte Material bewegt sich in einer geraden Linie. Daher müssen die Werkzeuge sorgfältig in der Kammer eingespannt und gedreht werden, um sicherzustellen, dass alle kritischen Oberflächen gleichmäßig beschichtet werden. Tiefe, enge Löcher oder komplexe Innenkanäle können schwer zu beschichten sein.

Die Schichtdicke ist begrenzt

PVD-Beschichtungen sind extrem dünn, typischerweise in Mikrometern (Tausendstel Millimeter) gemessen. Sie sind darauf ausgelegt, Verschleiß zu widerstehen, nicht um eine abgenutzte oder beschädigte Oberfläche wiederherzustellen. Sie können ein schlecht gefertigtes oder bereits beschädigtes Werkzeug nicht kompensieren.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer PVD-Beschichtung sollte von einem spezifischen Leistungsziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Werkzeugstandzeit liegt: PVD ist eine direkte Lösung zur Bekämpfung von abrasivem Verschleiß, insbesondere beim Bearbeiten zäher oder abrasiver Materialien.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Bearbeitungsgeschwindigkeit liegt: Die reduzierte Reibung und thermische Stabilität von PVD-Beschichtungen ermöglichen höhere Schnittgeschwindigkeiten und Vorschübe, was die Produktivität steigert.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächengüte liegt: Die geringe Reibung und Beständigkeit gegen Materialanhaftung an der Kante einer PVD-beschichteten Werkzeugs kann zu einem saubereren Schnitt und einer besseren Oberflächengüte des Werkstücks führen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger Toleranzen liegt: Die Beschichtung ist außergewöhnlich dünn und gleichmäßig, wodurch sichergestellt wird, dass sie die Werkzeuggeometrie oder die Schnittabmessungen nicht wesentlich verändert.

Letztendlich verwandelt die PVD-Beschichtung ein Standardwerkzeug in ein Hochleistungsinstrument, indem ihre Oberfläche für maximale Haltbarkeit und Effizienz neu konstruiert wird.

Zusammenfassungstabelle:

| Hauptvorteil | Auswirkung auf die Werkzeugleistung |

|---|---|

| Extreme Härte | Erhöht den Verschleißwiderstand dramatisch und verlängert die Werkzeugstandzeit. |

| Reduzierte Reibung | Ermöglicht höhere Bearbeitungsgeschwindigkeiten und Vorschübe bei geringerer Hitzeentwicklung. |

| Hitze- & Oxidationsbeständigkeit | Schützt Werkzeuge vor Zersetzung bei Hochtemperaturbetrieb. |

| Erhalt der Schneidkantenschärfe | Verhindert mikroskopisches Abplatzen und gewährleistet eine konstante Leistung. |

Bereit, die Spitzenleistung für Ihre Werkzeuge freizusetzen? KINTEK ist spezialisiert auf fortschrittliche PVD-Beschichtungslösungen für Labor- und industrielle Schneidwerkzeuge und Komponenten. Unsere Beschichtungen sind darauf ausgelegt, überlegene Härte, reduzierte Reibung und verlängerte Werkzeugstandzeiten zu liefern, wodurch Ihre Produktivität direkt gesteigert und Kosten gesenkt werden. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur