Im Kern wird die physikalische Gasphasenabscheidung (PVD-Beschichtung) verwendet, um einen dünnen, unglaublich haltbaren Film auf eine Vielzahl von Produkten aufzubringen. Dieser Prozess verbessert Eigenschaften wie Härte, Verschleißfestigkeit und optische Attraktivität. PVD-Beschichtungen finden Sie auf allem, von industriellen Bohrern und Automobilkolben bis hin zu Luxusuhren, chirurgischen Instrumenten und Haushaltsarmaturen.

Der grundlegende Grund, warum PVD so weit verbreitet ist, liegt in seiner einzigartigen Fähigkeit, sowohl hochleistungsfähige funktionale Vorteile als auch überlegene ästhetische Oberflächen auf einer außergewöhnlich breiten Palette von Materialien, von Stahl und Titan bis hin zu Kunststoffen, zu liefern.

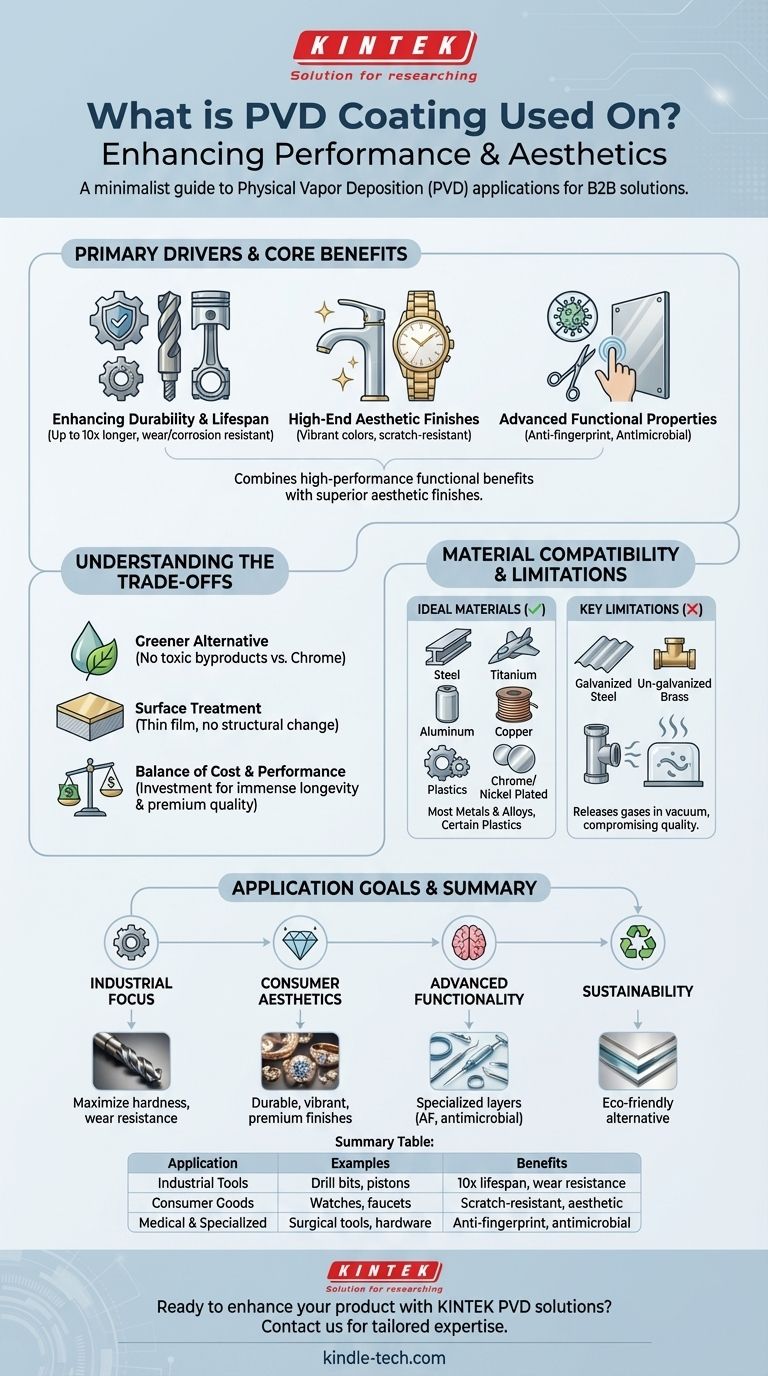

Die Haupttreiber für die PVD-Einführung

Das Verständnis, warum PVD gewählt wird, offenbart seinen wahren Wert. Die Entscheidung für dieses Beschichtungsverfahren wird typischerweise durch die Notwendigkeit bestimmt, die physikalischen Eigenschaften eines Produkts oder seine visuelle Attraktivität – und oft beides gleichzeitig – erheblich zu verbessern.

Verbesserung von Haltbarkeit und Lebensdauer

Die häufigste industrielle Anwendung von PVD besteht darin, Produkte stärker und langlebiger zu machen. Die Beschichtung wirkt als Schutzbarriere gegen Verschleiß, Reibung und Korrosion.

Durch das Aufbringen einer PVD-Beschichtung kann die Lebensdauer eines Produkts um bis zu zehnmal verlängert werden. Dies ist entscheidend für stark beanspruchte Artikel wie Bohrer, Automobilkomponenten wie Kolben und medizinische Geräte wie chirurgische Werkzeuge.

Erzielung hochwertiger ästhetischer Oberflächen

Im Konsumgütermarkt wird PVD für seine Fähigkeit geschätzt, schöne, langlebige Farben und Oberflächen zu erzeugen. Es bietet eine weitaus haltbarere Alternative zu herkömmlichen Beschichtungen oder Lackierungen.

Deshalb wird es häufig für Küchen- und Badarmaturen, Türbeschläge und Luxusartikel wie Uhren und Schmuck verwendet. Zum Beispiel bietet eine goldfarbene PVD-Beschichtung auf einer Edelstahluhr das Aussehen von massivem Gold mit überragender Kratzfestigkeit zu geringeren Kosten.

Hinzufügen erweiterter funktionaler Eigenschaften

Die PVD-Technologie ermöglicht mehr als nur Haltbarkeit und Farbe. Spezialisierte Funktionsschichten können direkt in den Beschichtungsprozess integriert werden.

In der Architektur werden PVD-Beschichtungen oft mit einer Anti-Fingerprint (AF)-Schicht kombiniert, die ideal für Oberflächen mit viel Kontakt ist. Die aktuelle Forschung konzentriert sich auch auf antimikrobielle Anwendungen in der Kammer, die für medizinische Geräte und die Lebensmittelindustrie revolutionär sein könnten.

Materialkompatibilität: Was beschichtet werden kann und was nicht

PVD ist bekannt für seine Vielseitigkeit und haftet auf einer Vielzahl von Substratmaterialien. Es gibt jedoch wichtige Einschränkungen zu beachten.

Ideale Metalle und Legierungen

Das Verfahren funktioniert außergewöhnlich gut mit den meisten Metallen. Dazu gehören alle Stahlfamilien (insbesondere Hochgeschwindigkeits- und Edelstähle), Titan, Aluminium, Kupfer und deren Legierungen.

Produkte, die bereits mit Chrom oder Nickel beschichtet wurden, können ebenfalls erfolgreich mit PVD beschichtet werden, oft um Farbe hinzuzufügen oder die Haltbarkeit weiter zu verbessern.

Breiterer Materialumfang

Über Metalle hinaus erstreckt sich die PVD-Kompatibilität auf andere Materialtypen. Sie kann erfolgreich auf bestimmte Kunststoffe und sogar Materialien wie Gold aufgetragen werden, was sie zu einer flexiblen Lösung für komplexe Produktdesigns macht.

Wichtige Materialbeschränkungen

Der PVD-Prozess findet im Vakuum statt, was einige Materialien ungeeignet macht. Insbesondere verzinkte Materialien und nicht verzinktes Messing sind schlechte Kandidaten, da sie Gase freisetzen können, die die Vakuumumgebung stören und die Beschichtungsqualität beeinträchtigen.

Die Kompromisse verstehen

Obwohl PVD eine leistungsstarke Technologie ist, ist es wichtig, ihren Kontext zu verstehen und was sie nicht ist. Das Erkennen ihrer Kompromisse stellt sicher, dass sie für die richtige Anwendung eingesetzt wird.

Eine grünere Alternative zur Verchromung

Ein wesentlicher Vorteil von PVD ist sein Umweltprofil. Im Gegensatz zu traditionellen Galvanisierungsverfahren wie der Verchromung erzeugt der PVD-Prozess keine toxischen chemischen Nebenprodukte, was ihn zu einer viel saubereren Fertigungsoption macht.

Es ist eine Oberflächenbehandlung, keine strukturelle Veränderung

PVD fügt einen dünnen Film – typischerweise nur wenige Mikrometer dick – auf die Oberfläche eines Teils auf. Es verbessert die Oberflächeneigenschaften dramatisch, verändert jedoch nicht die zugrunde liegende Festigkeit oder Flexibilität des Substratmaterials selbst.

Das Gleichgewicht von Kosten und Leistung

Während PVD eine kostengünstige Alternative zur Verwendung massiver Edelmetalle darstellen kann, ist der Prozess selbst eine hochentwickelte Industrietechnik. Die anfänglichen Investitions- und Verarbeitungskosten müssen gegen den immensen Wert abgewogen werden, den sie in Bezug auf Produktlebensdauer und Premium-Oberflächenqualität bietet.

Wie Sie dies auf Ihr Ziel anwenden

Ihr spezifisches Ziel bestimmt, wie Sie die PVD-Technologie nutzen.

- Wenn Ihr Hauptaugenmerk auf industrieller Leistung liegt: Verwenden Sie PVD, um die Härte, Verschleißfestigkeit und Lebensdauer von Werkzeugen und mechanischen Komponenten zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Verbraucherästhetik liegt: Verwenden Sie PVD, um langlebige, lebendige und hochwertige Oberflächen für Produkte wie Beschläge, Schmuck und Elektronik zu schaffen.

- Wenn Ihr Hauptaugenmerk auf erweiterter Funktionalität liegt: Erforschen Sie spezialisierte PVD-Beschichtungen, um Eigenschaften wie Anti-Fingerprint- oder antimikrobielle Schichten für architektonische und medizinische Anwendungen hinzuzufügen.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit liegt: Betrachten Sie PVD als eine leistungsstarke, umweltfreundliche Alternative zu traditionellen chemischen Beschichtungsverfahren.

Letztendlich dient die PVD-Beschichtung als entscheidende Brücke zwischen Materialwissenschaft und Produktdesign und ermöglicht die Schaffung von Artikeln, die sowohl schöner als auch widerstandsfähiger sind.

Zusammenfassungstabelle:

| Anwendungskategorie | Häufige Beispiele | Wesentliche Vorteile |

|---|---|---|

| Industrielle Werkzeuge | Bohrer, Kolben | Erhöht die Lebensdauer um bis zu 10x, Verschleißfestigkeit |

| Konsumgüter | Uhren, Armaturen, Schmuck | Kratzfest, ästhetische Farben, Haltbarkeit |

| Medizin & Spezialanwendungen | Chirurgische Werkzeuge, Architekturbeschläge | Anti-Fingerprint, antimikrobielle Eigenschaften |

Bereit, die Leistung und das Aussehen Ihres Produkts mit fortschrittlicher PVD-Beschichtung zu verbessern? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte PVD-Lösungen für Branchen von der Medizin bis zu Luxusgütern. Unsere Expertise stellt sicher, dass Ihre Produkte überragende Haltbarkeit, atemberaubende Ästhetik und modernste funktionale Eigenschaften erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre spezifischen Beschichtungsanforderungen erfüllen und Ihre Produktlinie aufwerten kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen