Im Wesentlichen ist die Physikalische Gasphasenabscheidung (PVD) ein vakuumbasierter Beschichtungsprozess, bei dem ein festes Material verdampft und dann Atom für Atom auf ein Zielobjekt abgeschieden wird. Dadurch entsteht ein extrem dünner, harter und stark haftender Film, der die Haltbarkeit, Verschleißfestigkeit und das Aussehen des Teils verbessert. Im Gegensatz zu herkömmlichen Lackierungen oder Beschichtungen wird die Beschichtung zu einem integralen Bestandteil der Oberfläche selbst.

Die zentrale Erkenntnis ist, dass PVD nicht nur eine Oberflächenschicht ist; es ist eine Oberflächentechnik. Durch die Abscheidung von Material auf atomarer Ebene im Vakuum werden die physikalischen Eigenschaften eines Produkts grundlegend verbessert, was eine überlegene Leistung und Langlebigkeit bietet, die herkömmliche Methoden nicht erreichen können.

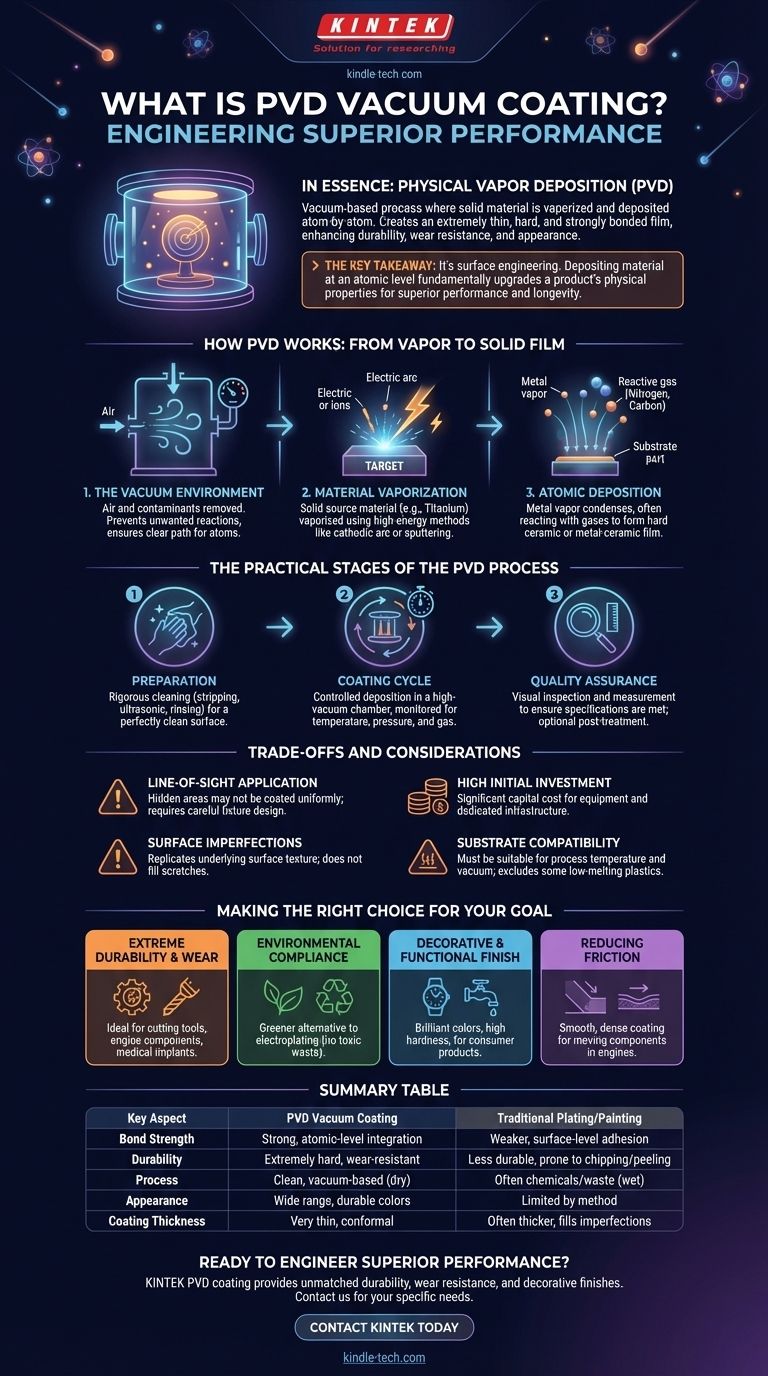

Wie PVD funktioniert: Vom Dampf zum festen Film

Um die Vorteile von PVD zu verstehen, müssen Sie zunächst den Kernmechanismus verstehen. Der gesamte Prozess findet in einer Hochvakuumkammer statt, einer kontrollierten Umgebung, die für das Ergebnis entscheidend ist.

Die Vakuumumgebung

Der Prozess beginnt mit der Erzeugung eines Vakuums, um praktisch die gesamte Luft und andere gasförmige Verunreinigungen zu entfernen. Dies ist entscheidend, da es unerwünschte Reaktionen mit dem verdampften Beschichtungsmaterial verhindert und sicherstellt, dass die Atome einen freien Weg zum Substrat haben.

Materialverdampfung

Ein festes Ausgangsmaterial, bekannt als 'Target' (oft ein reines Metall wie Titan, Zirkonium oder Chrom), wird dann verdampft. Dies wird typischerweise durch hochenergetische Methoden wie die kathodische Lichtbogenverdampfung, bei der ein elektrischer Lichtbogen auf das Target trifft, oder das Sputtern, bei dem das Target mit Ionen beschossen wird, erreicht.

Atomare Abscheidung

Der resultierende Metalldampf bewegt sich durch die Vakuumkammer und kondensiert auf den zu beschichtenden Teilen. Oft wird ein reaktives Gas wie Stickstoff oder ein kohlenstoffbasiertes Gas eingeführt. Die verdampften Metallatome reagieren mit diesem Gas während der Abscheidung und bilden einen extrem harten und dauerhaften Keramik- oder Metall-Keramik-Film auf der Oberfläche.

Die praktischen Phasen des PVD-Prozesses

Eine makellose PVD-Beschichtung zu erzielen, ist ein mehrstufiger industrieller Prozess, der in jeder Phase Präzision erfordert.

Vorbereitung ist entscheidend

Bevor die Teile in die Vakuumkammer gelangen, werden sie einer strengen Reinigung und Vorbehandlung unterzogen. Dies kann das Entfernen alter Beschichtungen, Ultraschallreinigung und Spülen umfassen, um Öle, Staub oder Oxide zu entfernen. Eine perfekt saubere Oberfläche ist für eine ordnungsgemäße Haftung unerlässlich.

Der Beschichtungszyklus

Die Teile werden sicher auf Vorrichtungen montiert, um eine gleichmäßige Exposition zu gewährleisten. Sobald sie sich in der Kammer befinden, beginnt der PVD-Zyklus, bei dem der dünne Film über einen bestimmten Zeitraum abgeschieden wird. Diese Phase wird hinsichtlich Temperatur, Druck und Gaszusammensetzung streng kontrolliert.

Qualitätssicherung und Endbearbeitung

Nach der Beschichtung werden die Teile einer Qualitätskontrolle unterzogen. Dies umfasst eine Sichtprüfung und oft Dickenmessungen, um sicherzustellen, dass sie den Spezifikationen entsprechen. Je nach Anwendung können einige Teile eine abschließende Nachbehandlung erhalten, um ein spezifisches Finish zu erzielen.

Verständnis der Kompromisse und Überlegungen

Obwohl PVD leistungsstark ist, ist es keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend für eine effektive Anwendung.

Sichtlinienanwendung

Der Abscheidungsprozess ist grundsätzlich "sichtlinienbasiert". Bereiche, die versteckt sind oder tief in komplexen internen Geometrien liegen, erhalten möglicherweise keine gleichmäßige Beschichtung. Dies muss bei der Teilekonstruktion und der Vorrichtungsphase berücksichtigt werden.

Hohe Anfangsinvestition

PVD-Anlagen – einschließlich Vakuumkammern, Stromversorgungen und Steuerungssystemen – stellen eine erhebliche Kapitalinvestition dar. Dies ist kein Werkstattprozess, sondern ein industrieller Prozess, der eine spezielle Infrastruktur erfordert.

Oberflächenfehler werden repliziert

PVD erzeugt einen extrem dünnen, konformen Film. Es wird Kratzer, Werkzeugspuren oder andere Oberflächenfehler nicht verbergen oder ausfüllen. Im Gegenteil, es wird die zugrunde liegende Oberflächentextur präzise replizieren, wodurch die Substratqualität entscheidend wird.

Substratkompatibilität

Obwohl PVD auf fast jedem anorganischen Material funktioniert, muss die Prozesstemperatur, obwohl sie niedriger ist als bei vielen Wärmebehandlungen, für das Substrat geeignet sein. Bestimmte Kunststoffe mit niedrigem Schmelzpunkt oder gehärtete Materialien sind möglicherweise nicht kompatibel.

Die richtige Wahl für Ihr Ziel treffen

PVD ist eine strategische Wahl, um spezifische Leistungsziele zu erreichen. Nutzen Sie diese Punkte, um Ihre Entscheidung zu leiten.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: PVD ist die überlegene Wahl zur Verlängerung der Lebensdauer von Schneidwerkzeugen, Motorkomponenten oder medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit liegt: PVD ist eine leistungsstarke, umweltfreundlichere Alternative zu herkömmlichen Galvanisierungsverfahren wie Hartchrom, da es keine giftigen Abfälle erzeugt.

- Wenn Ihr Hauptaugenmerk auf einem dekorativen und dennoch funktionalen Finish liegt: PVD bietet eine breite Palette brillanter Farben mit einer Härte, die Lack nicht erreichen kann, ideal für Konsumgüter wie Uhren, Armaturen und Schusswaffen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Reibung liegt: Die glatte, dichte Beschaffenheit von PVD-Beschichtungen erzeugt eine reibungsarme Oberfläche, wodurch sie ideal für bewegliche Komponenten in Motoren und Maschinen ist.

Letztendlich ermöglicht Ihnen das Verständnis von PVD, über einfache Oberflächenbehandlungen hinauszugehen und eine überragende Produktleistung von der atomaren Ebene an zu entwickeln.

Zusammenfassungstabelle:

| Schlüsselaspekt | PVD-Vakuumbeschichtung | Traditionelle Galvanisierung/Lackierung |

|---|---|---|

| Haftfestigkeit | Starke, atomare Integration | Schwächere Oberflächenhaftung |

| Haltbarkeit | Extrem hart, verschleißfest | Weniger haltbar, anfällig für Abplatzen/Abblättern |

| Prozess | Sauber, vakuumbasiert (Trockenprozess) | Oft mit Chemikalien/Abfällen verbunden (Nassprozess) |

| Aussehen | Große Auswahl an haltbaren, dekorativen Farben | Durch Methode begrenzt, weniger haltbare Oberflächen |

| Beschichtungsdicke | Sehr dünner, konformer Film | Oft dicker, kann Unvollkommenheiten füllen/verdecken |

Bereit, überragende Leistung in Ihre Produkte zu integrieren?

Die PVD-Beschichtung von KINTEK kann Ihre Komponenten transformieren und unübertroffene Haltbarkeit, Verschleißfestigkeit und brillante dekorative Oberflächen bieten. Unser Fachwissen in Labor- und Industrieanlagen stellt sicher, dass Sie die richtige Beschichtungslösung für Ihre spezifischen Anforderungen erhalten – sei es für Schneidwerkzeuge, medizinische Geräte oder Konsumgüter.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere PVD-Vakuumbeschichtungsdienste die Langlebigkeit und Leistung Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen