Einfach ausgedrückt ist die Pyrolyserate die Geschwindigkeit, mit der sich ein Material in einer sauerstofffreien Umgebung thermisch zersetzt. Sie ist ein kritischer Parameter, der misst, wie schnell der Rohstoff (wie Biomasse oder Kunststoff) beim Erhitzen zerfällt, typischerweise ausgedrückt als Massenverlust über eine bestimmte Zeiteinheit (z. B. Kilogramm pro Stunde) oder als Funktion der Temperaturänderung.

Die Pyrolyserate zu verstehen, geht nicht nur um Geschwindigkeit; es geht um Kontrolle. Die Rate, mit der Sie ein Material erhitzen und zersetzen, bestimmt direkt das Endergebnis und legt fest, ob Sie mehr feste Bio-Kohle, flüssiges Bio-Öl oder brennbares Synthesegas produzieren.

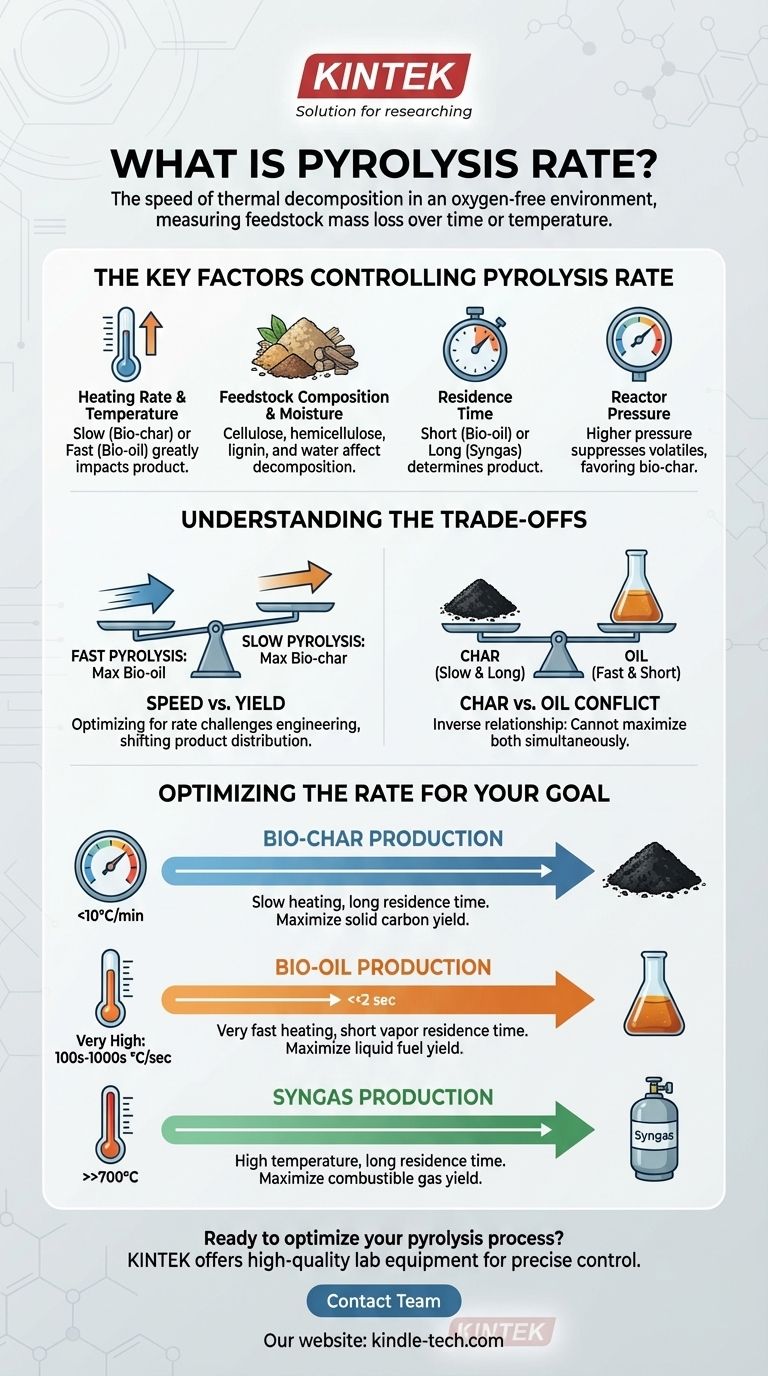

Die wichtigsten Faktoren, die die Pyrolyserate steuern

Die Pyrolyserate ist keine feste Eigenschaft eines Materials, sondern reagiert sehr empfindlich auf verschiedene Prozessbedingungen. Die richtige Kontrolle dieser Faktoren ist entscheidend, um eine optimale Leistung zu erzielen und die gewünschten Endprodukte herzustellen.

### Heizrate und Temperatur

Dies ist wohl der einflussreichste Faktor. Eine langsame Heizrate (langsame Pyrolyse) ermöglicht es komplexen Molekülen, sich zu zersetzen und zu stabilen, kohlenstoffreichen Strukturen zu rekombinieren, wodurch die Ausbeute an Bio-Kohle maximiert wird.

Umgekehrt zersetzt eine schnelle Heizrate (schnelle Pyrolyse) das Material schnell in Dämpfe und Aerosole, bevor diese Kohle bilden können. Diese Dämpfe kondensieren bei schneller Abkühlung zu einer Flüssigkeit, die als Bio-Öl bekannt ist.

### Zusammensetzung des Rohstoffs und Feuchtigkeit

Die Art des verarbeiteten Materials hat einen tiefgreifenden Einfluss. Bestandteile wie Zellulose, Hemizellulose und Lignin in Biomasse zersetzen sich bei unterschiedlichen Temperaturen und Raten.

Zusätzlich ist der Feuchtigkeitsgehalt entscheidend. Energie muss zunächst verwendet werden, um Wasser zu verdampfen, bevor der Pyrolyseprozess beginnen kann, was die Gesamtreaktionsrate effektiv verlangsamt und thermische Energie verbraucht.

### Verweilzeit

Dies bezieht sich darauf, wie lange das Material (sowohl der feste Rohstoff als auch die resultierenden Dämpfe) in der Hochtemperaturzone des Reaktors verbleibt.

Eine kurze Verweilzeit ist entscheidend für die schnelle Pyrolyse, um zu verhindern, dass die wertvollen Dämpfe in weniger wertvolle permanente Gase "cracken". Eine längere Verweilzeit bei hohen Temperaturen begünstigt die Produktion von Synthesegas.

### Reaktordruck

Obwohl oft bei oder nahe atmosphärischem Druck durchgeführt, kann eine Änderung des Drucks die Rate beeinflussen. Höhere Drücke können die Freisetzung flüchtiger Gase aus dem Rohstoff unterdrücken, die Reaktionswege ändern und oft die Ausbeute an Bio-Kohle erhöhen.

Die Kompromisse verstehen: Rate vs. Produktqualität

Die Optimierung für eine bestimmte Rate führt zu einer Reihe von technischen und chemischen Kompromissen, die sorgfältig gemanagt werden müssen.

### Das Dilemma Geschwindigkeit vs. Ausbeute

Eine hohe Pyrolyserate (schnelle Pyrolyse) ist hervorragend zur Maximierung der Bio-Öl-Produktion. Dies erfordert jedoch einen sehr schnellen Wärmeübergang, was eine erhebliche technische Herausforderung darstellt, insbesondere in großem Maßstab.

Langsamere Raten sind einfacher zu handhaben, verschieben aber die Produktverteilung grundlegend weg von Flüssigkeiten und hin zu Feststoffen.

### Der Konflikt Kohle vs. Öl

Es besteht ein direkter und umgekehrter Zusammenhang zwischen der Kohle- und Ölausbeute. Die Bedingungen, die eine hohe Zersetzungsrate zur Ölproduktion begünstigen (schnelles Erhitzen, kurze Verweilzeit), sind genau das Gegenteil dessen, was zur Herstellung hochwertiger Kohle erforderlich ist (langsames Erhitzen, lange Verweilzeit).

Sie müssen wählen, welcher Produktstrom Ihre Priorität ist, da Sie nicht beide gleichzeitig aus einem einzigen Prozess maximieren können.

### Inkonsistenz des Rohstoffs

Eine große betriebliche Herausforderung besteht darin, dass reale Rohstoffe wie Siedlungsabfälle oder landwirtschaftliche Rückstände nicht einheitlich sind. Variationen in Zusammensetzung, Partikelgröße und Feuchtigkeitsgehalt können Schwankungen in der Pyrolyserate verursachen, was es schwierig macht, ohne Vorbehandlung eine gleichbleibende Produktqualität aufrechtzuerhalten.

Optimierung der Rate für Ihr Ziel

Die ideale Pyrolyserate ist keine einzelne Zahl; sie ist ein Parameter, den Sie je nach gewünschtem Ergebnis anpassen. Verwenden Sie diese Prinzipien als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Bio-Kohle liegt (für Bodenverbesserung oder Kohlenstoffbindung): Verwenden Sie eine langsame Heizrate (typischerweise weniger als 10°C/Minute) und eine lange Verweilzeit, um die Feststoffausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Bio-Öl liegt (für Biokraftstoff oder chemische Produktion): Verwenden Sie eine sehr schnelle Heizrate (Hunderte oder Tausende von °C/Sekunde) mit einer kurzen Dampfverweilzeit (typischerweise <2 Sekunden).

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas liegt (für Wärme oder Strom): Arbeiten Sie bei sehr hohen Temperaturen (>700°C) mit einer längeren Verweilzeit, um das sekundäre Cracken aller Dämpfe in einfache Gasmoleküle zu fördern.

Letztendlich bedeutet die Beherrschung der Pyrolyserate die Beherrschung der Umwandlung eines Rohmaterials in ein wertvolles und spezifisches Endprodukt.

Zusammenfassungstabelle:

| Ziel | Optimale Pyrolyserate-Strategie | Schlüsselprodukt |

|---|---|---|

| Bio-Kohle-Produktion | Langsame Heizrate (<10°C/min), lange Verweilzeit | Maximiert die Ausbeute an festem Kohlenstoff |

| Bio-Öl-Produktion | Sehr schnelle Heizrate (100er-1000er °C/Sek.), kurze Dampfverweilzeit (<2 Sek.) | Maximiert die Ausbeute an flüssigem Brennstoff |

| Synthesegas-Produktion | Hohe Temperatur (>700°C), lange Verweilzeit | Maximiert die Ausbeute an brennbarem Gas |

Bereit, Ihren Pyrolyseprozess für maximale Ausbeute und Effizienz zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf die Pyrolyseforschung und -entwicklung zugeschnitten sind. Egal, ob Sie Prozesse für die Bio-Kohle-, Bio-Öl- oder Synthesegasproduktion entwickeln, unsere Reaktoren und Analysegeräte sind darauf ausgelegt, Ihnen präzise Kontrolle über kritische Parameter wie Heizrate und Verweilzeit zu ermöglichen.

Lassen Sie sich von unserem Fachwissen helfen, Ihren Transformationsprozess zu meistern. Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Laboranforderungen zu besprechen und die richtigen KINTEK-Lösungen für Ihr Projekt zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist thermische Aktivierung von Aktivkohle? Entfesseln Sie ihre Kraft für überlegene Reinigung

- Was ist die Funktion eines Drehrohrofens? Ein Leitfaden zur industriellen thermischen Verarbeitung

- Was ist die Wärmequelle eines Drehrohrofens? Es ist ein Hochleistungsbrennersystem.

- Was ist die Hauptfunktion eines Drehrohrofens? Industrielle Prozesse mit Hochtemperaturpräzision antreiben

- Was ist die Pyrolyse-Aufheizrate? Der Schlüssel zur Steuerung der Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was sind die Vorteile der Pyrolyse im Abfallmanagement? Verwandeln Sie Abfall in Brennstoff und wertvolle Ressourcen

- Kann Aktivkohle regeneriert werden? Ein Blick auf den industriellen Reaktivierungsprozess

- Ist Pyrolyse umweltfreundlich? Entdecken Sie die Bedingungen für nachhaltige Abfall-zu-Energie-Lösungen