Im Kern ist Abschreckglühen ein spezifischer Wärmebehandlungsprozess, bei dem ein Metall auf eine hohe Temperatur erhitzt wird, um eine homogene feste Lösung zu erzeugen, und dann schnell abgekühlt, oder "abgeschreckt", um diese Struktur zu fixieren. Im Gegensatz zu einem traditionellen Glühen, das langsames Abkühlen verwendet, um maximale Weichheit und Spannungsabbau zu erreichen, verwendet das Abschreckglühen schnelles Abkühlen, um einen spezifischen metallurgischen Zustand zu bewahren, der Eigenschaften wie Korrosionsbeständigkeit verbessert oder das Material für eine nachfolgende Verfestigung vorbereitet.

Abschreckglühen ist ein spezialisierter Prozess, der am häufigsten bei austenitischen Edelstählen und bestimmten Aluminiumlegierungen angewendet wird. Das Ziel ist nicht einfach, das Metall zu erweichen, sondern spezifische Legierungselemente in einer festen Lösung aufzulösen und einzuschließen, was entscheidend für die Wiederherstellung der Korrosionsbeständigkeit oder die Ermöglichung der Aushärtung ist.

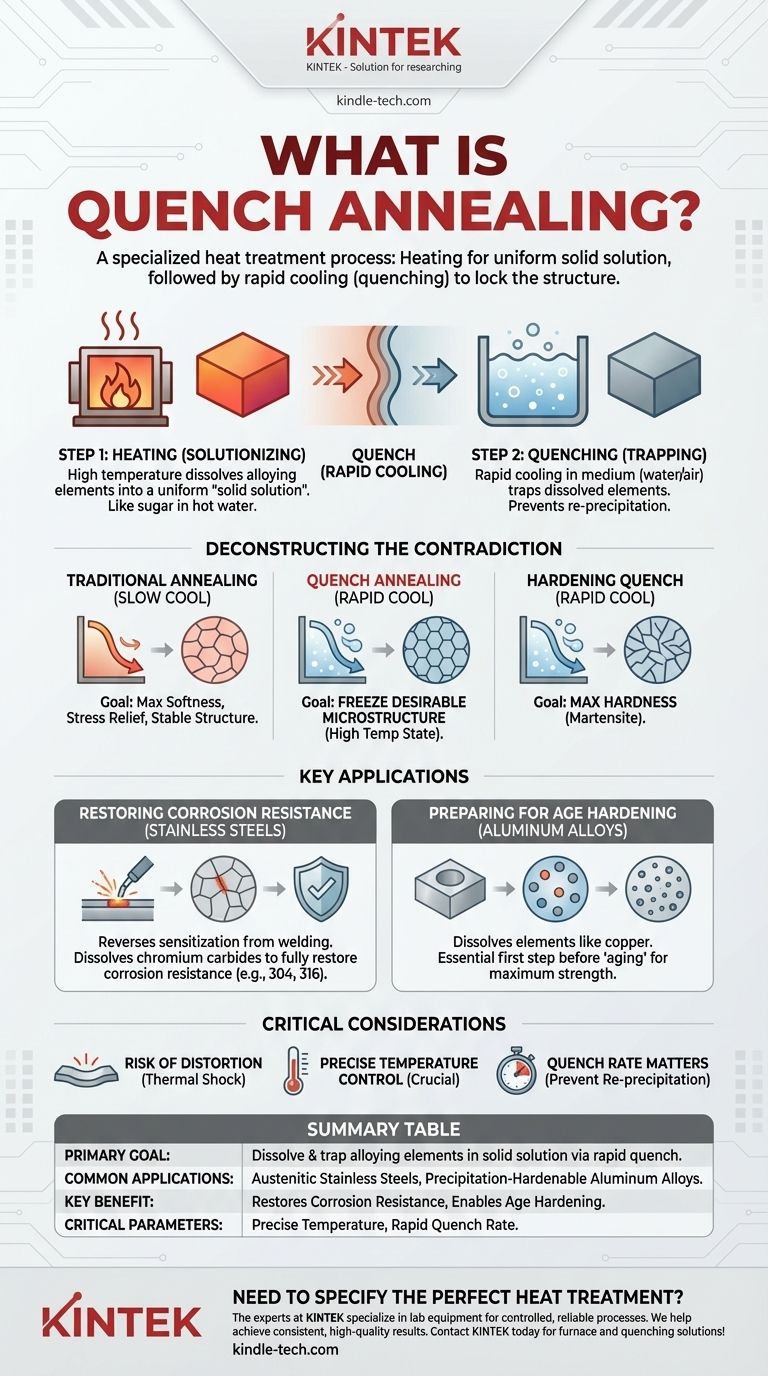

Die "Widersprüchlichkeit" entschlüsseln: Glühen vs. Abschrecken

Der Begriff "Abschreckglühen" mag widersprüchlich erscheinen. Das Verständnis der unterschiedlichen Ziele seiner Bestandteile – Glühen und Abschrecken – verdeutlicht seinen einzigartigen Zweck.

Das Ziel des traditionellen Glühens (langsames Abkühlen)

Ein standardmäßiger Glühprozess, wie er in den meisten Lehrbüchern beschrieben wird, beinhaltet das Erhitzen eines Materials und das anschließende langsame Abkühlen.

Dieses langsame Abkühlen ermöglicht es der inneren Struktur des Metalls, sich in ihren stabilsten, energieärmsten Zustand zu reorganisieren. Die primären Ergebnisse sind eine reduzierte Härte, erhöhte Duktilität und der Abbau innerer Spannungen.

Das Ziel des Härteabschreckens (schnelles Abkühlen)

Im Gegensatz dazu ist Abschrecken gleichbedeutend mit schnellem Abkühlen. Wenn es auf mittel- oder hochgekohlte Stähle angewendet wird, schließt diese extreme Abkühlgeschwindigkeit Kohlenstoff ein, um eine sehr harte, spröde Struktur namens Martensit zu bilden. Hier ist das Abschrecken ein Werkzeug zur Maximierung der Härte.

Wie Abschreckglühen die Lücke schließt

Abschreckglühen übernimmt das Hochtemperaturerhitzen vom Glühen und das schnelle Abkühlen vom Abschrecken, jedoch aus einem völlig anderen Grund.

Es zielt nicht auf die absolute Weichheit eines vollständigen Glühens oder die extreme Härte eines martensitischen Abschreckens ab. Stattdessen nutzt es das Abschrecken, um eine wünschenswerte Mikrostruktur einzufrieren, die nur bei hohen Temperaturen stabil ist.

Der Kernmechanismus: Erzeugen und Einschließen einer festen Lösung

Die Wirksamkeit des Abschreckglühens hängt von der Kontrolle des Verhaltens von Legierungselementen innerhalb des Kristallgitters des Metalls ab. Der Prozess umfasst zwei kritische Schritte.

Schritt 1: Erhitzen zum Auflösen von Elementen (Lösungsglühen)

Das Material wird auf eine spezifische Temperatur erhitzt, bei der bestimmte Legierungselemente oder Phasen (wie Chromkarbide in Edelstahl) vollständig im Grundmetall gelöst werden.

Dies erzeugt eine homogene, einphasige Struktur, bekannt als feste Lösung. Stellen Sie es sich vor wie das vollständige Auflösen von Zucker in heißem Wasser – bei dieser Temperatur ist alles eine einheitliche Flüssigkeit.

Schritt 2: Abschrecken zum Einschließen der Lösung

Durch schnelles Abkühlen in einem Medium wie Wasser oder erzwungener Luft haben die gelösten Elemente keine Zeit, wieder aus der Lösung auszuscheiden.

Sie werden bei Raumtemperatur in der Kristallstruktur des Metalls eingeschlossen oder "übersättigt". Dies bewahrt die während der Erhitzungsphase erreichte gleichmäßige chemische Zusammensetzung und verhindert die Bildung unerwünschter Phasen.

Schlüsselanwendungen und ihr "Warum"

Abschreckglühen ist kein universeller Prozess. Es wird auf spezifische Legierungsfamilien angewendet, um bestimmte Probleme zu lösen.

Wiederherstellung der Korrosionsbeständigkeit in Edelstählen

Dies ist die häufigste Anwendung. Während des Schweißens oder anderer Hochtemperatur-Fertigungsprozesse von austenitischen Edelstählen (z. B. 304, 316) kann Chrom an den Korngrenzen mit Kohlenstoff reagieren. Dieser Prozess, genannt Sensibilisierung, entzieht dem umgebenden Bereich Chrom und macht den Stahl anfällig für Korrosion.

Abschreckglühen (in diesem Kontext oft als Lösungsglühen bezeichnet) erhitzt den Stahl erneut, um diese schädlichen Chromkarbide aufzulösen. Das Abschrecken verhindert dann deren erneute Bildung und stellt die Korrosionsbeständigkeit des Materials vollständig wieder her.

Vorbereitung von Aluminiumlegierungen für die Aushärtung

Für bestimmte Aluminiumlegierungen ist das Abschreckglühen der erste von zwei Schritten eines Verfestigungsprozesses. Es löst Legierungselemente wie Kupfer in einer festen Lösung auf.

Das Abschrecken schließt diese Elemente in einem übersättigten Zustand ein. Ein zweiter, bei niedrigerer Temperatur stattfindender Erhitzungsprozess, genannt Auslagern, ermöglicht dann das Ausscheiden dieser Elemente als mikroskopische Partikel, die die Festigkeit und Härte der Legierung dramatisch erhöhen.

Verständnis der Kompromisse und kritischen Parameter

Obwohl leistungsstark, erfordert das Abschreckglühen eine präzise Kontrolle und ist nicht ohne Risiken.

Verzugsrisiko

Schnelles Abkühlen von einer hohen Temperatur ist ein Thermoschock. Dies kann erhebliche innere Spannungen verursachen, die zu Verzug oder Verformung führen, insbesondere bei dünnen oder komplex geformten Teilen. Vorrichtungen können erforderlich sein, um die Dimensionsstabilität zu gewährleisten.

Temperaturkontrolle ist entscheidend

Die Lösungsglühtemperatur muss exakt sein. Ist sie zu niedrig, lösen sich die unerwünschten Phasen nicht vollständig auf. Ist sie zu hoch, können die Körner des Metalls übermäßig groß werden, was seine mechanischen Eigenschaften verschlechtert.

Die Abschreckgeschwindigkeit ist wichtig

Die Abkühlung muss schnell genug sein, um eine erneute Ausscheidung der unerwünschten Phasen zu verhindern. Die Wahl des Abschreckmediums – Wasser, Polymer oder Luft – hängt von der Dicke der Legierung und ihren spezifischen metallurgischen Anforderungen ab. Eine unzureichende Abschreckgeschwindigkeit würde den gesamten Zweck des Prozesses zunichtemachen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen thermischen Prozesses hängt vollständig von Ihrem Material und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung der Korrosionsbeständigkeit eines gefertigten austenitischen Edelstahlteils liegt: Abschreckglühen (Lösungsbehandlung) ist der korrekte und notwendige Prozess, um die Sensibilisierung rückgängig zu machen.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung einer ausscheidungshärtbaren Aluminiumlegierung für maximale Festigkeit liegt: Abschreckglühen ist der wesentliche erste Schritt vor der abschließenden Auslagerungsbehandlung.

- Wenn Ihr Hauptaugenmerk einfach darauf liegt, einen Standardstahl zu erweichen, seine Bearbeitbarkeit zu verbessern und Spannungen abzubauen: Ein traditionelles, langsam abkühlendes Glühen ist die geeignete Wahl, nicht das Abschreckglühen.

Letztendlich geht es bei der Wahl der richtigen Wärmebehandlung darum, die innere Struktur eines Materials zu manipulieren, um einen bestimmten technischen Zweck zu erreichen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäres Ziel | Auflösen und Einschließen von Legierungselementen in einer festen Lösung durch schnelles Abkühlen (Abschrecken). |

| Häufige Anwendungen | Austenitische Edelstähle (z. B. 304, 316), ausscheidungshärtbare Aluminiumlegierungen. |

| Hauptvorteil | Stellt die Korrosionsbeständigkeit wieder her, verhindert Sensibilisierung, ermöglicht anschließende Aushärtung. |

| Kritische Parameter | Präzise Lösungsglühtemperatur, schnelle Abschreckgeschwindigkeit (Wasser, Polymer oder Luft). |

| Häufige Alternative | Traditionelles Glühen (langsames Abkühlen für Weichheit und Spannungsabbau). |

Müssen Sie die perfekte Wärmebehandlung für Ihre Materialien spezifizieren?

Abschreckglühen ist ein präziser Prozess, der entscheidend für die Erzielung optimaler Materialeigenschaften wie Korrosionsbeständigkeit und Festigkeit ist. Die Experten von KINTEK sind spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die für kontrollierte, zuverlässige Wärmebehandlungsprozesse erforderlich sind.

Wir helfen Laboren wie Ihrem, konsistente, qualitativ hochwertige Ergebnisse zu erzielen. Lassen Sie sich von uns bei der Auswahl des richtigen Ofens und der richtigen Abschrecklösungen für Ihre spezifische Legierung und Anwendung unterstützen.

Kontaktieren Sie KINTEK noch heute, um die Wärmebehandlungsbedürfnisse Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien