Vereinfacht ausgedrückt ist ein Abschreckofen eine spezialisierte Industrieanlage, die nicht nur zum Erhitzen von Materialien wie Metalllegierungen, sondern auch zu deren extrem schnellem und präzisem Abkühlen dient. Dieser Prozess, bekannt als Abschrecken, ist ein kritischer Schritt bei der Wärmebehandlung, der dazu dient, wünschenswerte Materialeigenschaften, insbesondere Härte und Festigkeit, zu fixieren. Dies wird erreicht, indem die innere Kristallstruktur des Metalls schnell verändert wird, bevor es die Möglichkeit hat, sich in einem weicheren Zustand einzustellen.

Ein Abschreckofen ist im Grunde ein Werkzeug für einen kontrollierten thermischen Schock. Sein Hauptwert liegt in der Fähigkeit, die schnelle Abkühlphase eines Wärmebehandlungszyklus zu steuern, was letztendlich die mechanischen Endeigenschaften des Werkstücks bestimmt.

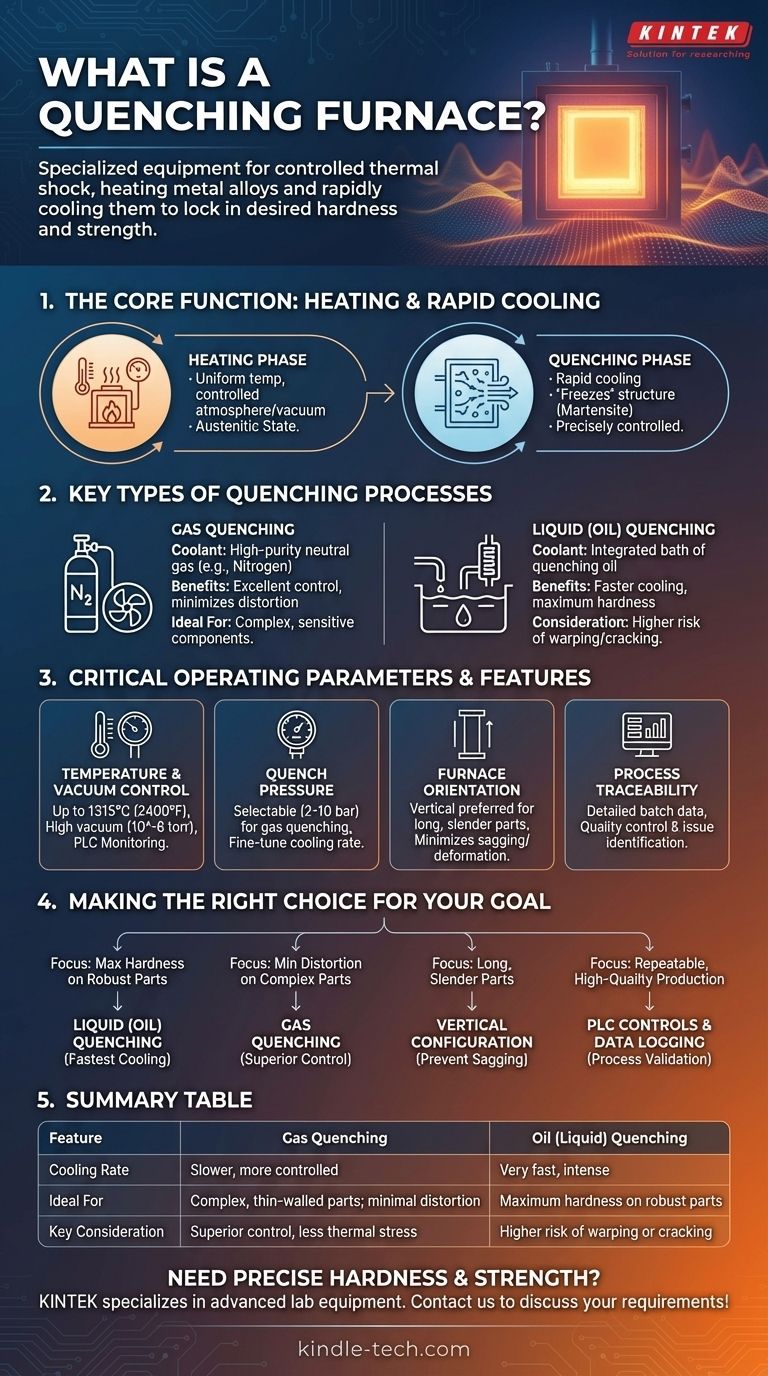

Die Kernfunktion: Von der Erwärmung zur schnellen Abkühlung

Der gesamte Zweck eines Abschreckofens dreht sich um einen zweistufigen Prozess. Die Erwärmungsphase ist wichtig, aber die Abschreckphase definiert die Ausrüstung und das Ergebnis.

Die Erwärmungsphase

Bevor das Abschrecken stattfinden kann, muss das Werkstück auf eine bestimmte, gleichmäßige Temperatur erhitzt werden. Dies geschieht oft in einem Vakuum oder einer kontrollierten Atmosphäre, um Oxidation zu verhindern und sicherzustellen, dass sich das Material im korrekten Austenitzustand befindet, bereit für die Umwandlung.

Die Abschreckphase

Dies ist der kritische Schritt. Sobald die Zieltemperatur erreicht ist, wird das Werkstück einer schnellen Abkühlung unterzogen. Dies "friert" die innere Struktur des Materials in einem gehärteten Zustand ein, wie z. B. Martensit. Die Geschwindigkeit und das Medium dieses Abkühlprozesses werden vom Ofen präzise gesteuert.

Wichtige Arten von Abschreckverfahren

Obwohl das Ziel immer eine schnelle Abkühlung ist, kann die Methode je nach Material und gewünschtem Ergebnis erheblich variieren. Die beiden Hauptmethoden in modernen Vakuumöfen sind das Gas- und das Flüssigkeitsabschrecken.

Gasabschrecken

Beim Gasabschrecken wird das heiße Werkstück durch Einleiten eines hochreinen, neutralen Gases wie Stickstoff unter hohem Druck abgekühlt. Der Ofen zirkuliert dieses Gas, um die Wärme schnell und gleichmäßig abzuführen.

Diese Methode bietet eine hervorragende Kontrolle über die Abkühlrate und minimiert das Risiko von Teileverformungen, was sie ideal für komplexe oder empfindliche Komponenten macht.

Flüssigkeits- (Öl-) Abschrecken

Das Flüssigkeitsabschrecken beinhaltet das Bewegen des erhitzten Werkstücks aus der Vakuumkammer in ein integriertes Bad aus Abschrecköl. Dies ermöglicht eine viel schnellere Abkühlrate als Gas.

Obwohl es sehr effektiv ist, um maximale Härte zu erzielen, ist der thermische Schock stärker, was das Risiko von Verzug oder Rissbildung bei einigen Teilen erhöhen kann. Diese Öfen verfügen oft über Kondensatoren, um Öldämpfe abzufangen und zu recyceln.

Kritische Betriebsparameter und Merkmale

Moderne Abschrecköfen sind hochentwickelte Systeme, die sich durch präzise Steuerung und robuste Bauweise auszeichnen.

Temperatur- und Vakuumkontrolle

Diese Öfen arbeiten bei hohen Temperaturen, oft bis zu 1315°C (2400°F), während sie gleichzeitig ein hohes Vakuum im Bereich von 10^-6 Torr aufrechterhalten. Ein Programmierbarer Logik-Controller (SPS) verwaltet typischerweise das System und überwacht die Temperatur in Echtzeit, um die Prozessgenauigkeit zu gewährleisten.

Abschreckdruck

Bei Gasabschrecköfen ist der Gasdruck eine Schlüsselvariable. Er ist oft wählbar und reicht von 2 bar bis 10 bar, wodurch Bediener die Abkühlrate fein abstimmen können, basierend auf den spezifischen Anforderungen des Werkstücks.

Ofenausrichtung

Die physische Anordnung des Ofens ist eine kritische Designentscheidung. Ein Vertikalofen wird oft für lange, schlanke Teile wie Wellen oder Stäbe bevorzugt, da das vertikale Aufhängen des Teils das Risiko des Durchhängens und der Verformung während des intensiven Hitzezyklus minimiert.

Prozessrückverfolgbarkeit

Fortschrittliche Systeme ermöglichen es Bedienern, detaillierte Chargeninformationen wie Teilenummern und Prozessparameter zu protokollieren. Diese Daten sind entscheidend für die Qualitätskontrolle und ermöglichen eine präzise Überwachung und schnelle Identifizierung von Problemen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des geeigneten Abschreckverfahrens ist eine kritische Entscheidung, die auf den spezifischen Zielen für das fertige Bauteil basiert.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Härte bei robusten Teilen zu erzielen: Das Flüssigkeits- (Öl-) Abschrecken bietet die schnellste Abkühlrate, um eine vollständige Martensit-Umwandlung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk darauf liegt, Verformungen bei komplexen oder dünnwandigen Teilen zu minimieren: Das Gasabschrecken bietet eine überlegene Kontrolle über die Abkühlrate und reduziert thermische Spannungen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung langer, schlanker Teile wie Wellen oder Platten liegt: Eine vertikale Ofenkonfiguration ist unerlässlich, um eine durch die Schwerkraft verursachte Verformung bei hohen Temperaturen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung einer wiederholbaren, qualitativ hochwertigen Produktion liegt: Ein Ofen mit integrierten SPS-Steuerungen und Datenprotokollierungsfunktionen ist für die Prozessvalidierung und Rückverfolgbarkeit nicht verhandelbar.

Letztendlich ist der richtige Abschreckofen derjenige, der eine präzise und wiederholbare Kontrolle über den Abkühlzyklus für Ihre spezifische Anwendung bietet.

Zusammenfassungstabelle:

| Merkmal | Gasabschrecken | Öl- (Flüssigkeits-) Abschrecken |

|---|---|---|

| Abkühlrate | Langsamer, kontrollierter | Sehr schnell, intensiv |

| Ideal für | Komplexe, dünnwandige Teile; minimale Verformung | Maximale Härte bei robusten Teilen |

| Wichtige Überlegung | Überlegene Kontrolle, weniger thermische Spannung | Höheres Risiko von Verzug oder Rissbildung |

Müssen Sie präzise Härte und Festigkeit für Ihre Metallkomponenten erreichen? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Abschrecköfen für eine zuverlässige Wärmebehandlung. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Systems – ob Gas- oder Öl-Abschrecken –, um wiederholbare, qualitativ hochwertige Ergebnisse für die spezifischen Materialien und Anwendungen Ihres Labors zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre