Beim Metallguss und der Wärmebehandlung ist das Abschrecken der Prozess des schnellen Abkühlens eines erhitzten Metallwerkstücks. Dabei geht es nicht nur darum, das Metall kalt werden zu lassen; es ist ein kontrollierter Prozess, der darauf abzielt, eine bestimmte Kristallstruktur absichtlich im Material „einzufangen“ (zu sperren). Diese fixierte Struktur bestimmt die endgültigen mechanischen Eigenschaften des Teils, insbesondere dessen Härte und Festigkeit.

Der Kernzweck des Abschreckens besteht darin, ein Metall so schnell abzukühlen, dass seine innere Atomstruktur keine Zeit hat, in ihren weichen, stabilen Tieftemperaturzustand zurückzukehren. Diese kontrollierte Intervention friert eine Hochtemperatur-, hochfeste Struktur ein und verändert die Leistung des Materials grundlegend.

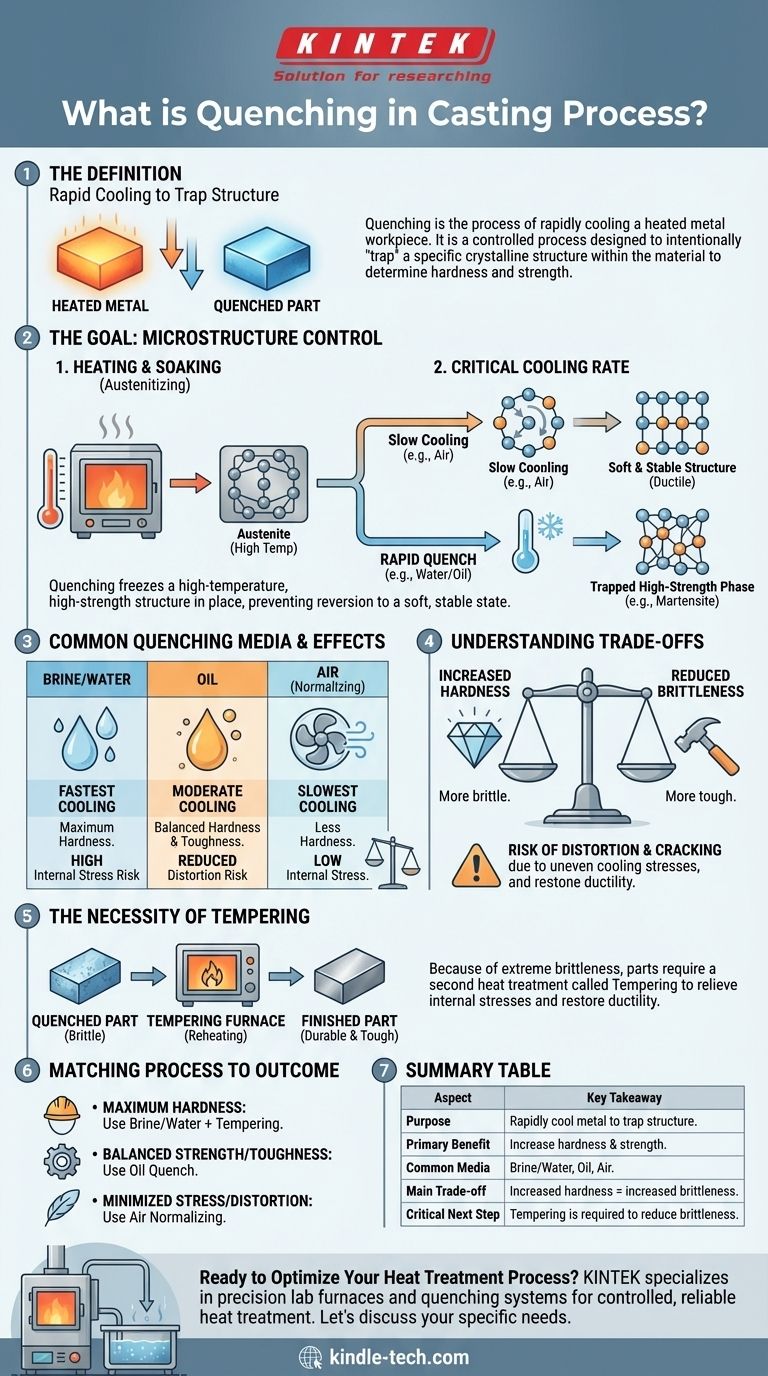

Das Ziel: Steuerung der Mikrostruktur

Das Abschrecken ist ein kritischer Schritt in einem umfassenderen Wärmebehandlungszyklus. Sein Erfolg hängt vollständig davon ab, was vorher geschieht und wie die Abkühlung selbst durchgeführt wird.

Erwärmen und Halten: Die Bühne bereiten

Bevor eine Abkühlung stattfinden kann, muss das Metall zunächst auf eine bestimmte Temperatur erhitzt und dort gehalten werden, oft unterhalb seines Schmelzpunktes. Bei Stählen wird dies als Austenitisieren bezeichnet.

Diese Erwärmungs- und Haltephase ermöglicht es der Kristallstruktur des Metalls, sich in einen gleichmäßigen Hochtemperaturzustand umzuwandeln, in dem Elemente wie Kohlenstoff vollständig gelöst sind. Dies schafft die notwendige Ausgangsbedingung für die Wirksamkeit des Abschreckens.

Die kritische Abkühlrate

Die Geschwindigkeit, mit der das Metall abgekühlt wird, ist die wichtigste Variable beim Abschrecken.

Kühlt ein Metall langsam ab, haben seine Atome reichlich Zeit, sich in weiche, geordnete und stabile Kristallstrukturen umzuordnen. Dies führt zu einem duktilen, aber schwächeren Material.

Einfangen einer hochfesten Phase

Das Abschrecken führt zu einem thermischen Schock, der das Teil so schnell abkühlt, dass die Atome ihre normale Neuordnung nicht abschließen können.

Stattdessen werden sie in einer stark beanspruchten und verzerrten Konfiguration eingeschlossen, wie zum Beispiel Martensit bei Stahl. Diese neue Struktur ist extrem hart und fest, aber auch sehr spröde.

Gängige Abschreckmedien und ihre Auswirkungen

Die Wahl des Abschreckmediums steuert direkt die Abkühlrate und damit die Endbeschaffenheit des Teils.

Sole und Wasser

Sole (Salzwasser) und reines Wasser bieten die schnellsten Abkühlraten. Sie werden verwendet, wenn maximale Härte das Hauptziel ist. Diese extreme Geschwindigkeit erzeugt jedoch immense innere Spannungen.

Öl

Öl kühlt das Material langsamer ab als Wasser. Diese langsamere Wärmeabfuhr reduziert das Risiko von Verzug und Rissbildung und erreicht dennoch eine signifikante Härte, was einen Ausgleich zwischen Festigkeit und Zähigkeit bietet.

Luft

Das forcierte Einblasen von Luft über das Teil ist eine viel langsamere Form des Abschreckens, oft als Normalisieren bezeichnet. Dies führt zu weniger Härte im Vergleich zum Flüssigkeitsabschrecken, erzeugt aber auch weitaus geringere innere Spannungen.

Die Kompromisse verstehen

Das Abschrecken ist ein mächtiger Prozess, wird aber durch einen kritischen Satz von Kompromissen definiert. Werden diese ignoriert, führt dies zu fehlerhaften Teilen.

Härte vs. Sprödigkeit

Der zentrale Kompromiss besteht darin, dass mit zunehmender Härte auch die Sprödigkeit zunimmt. Ein vollständig abgeschrecktes, unvergütetes Stahlteil mag hart genug sein, um Glas zu zerkratzen, aber es könnte auch zerbrechen, wenn es fallen gelassen wird.

Das Risiko von Verzug und Rissbildung

Die schnelle und oft ungleichmäßige Abkühlung während des Abschreckens erzeugt massive innere Spannungen im Bauteil. Wenn diese Spannungen die Festigkeit des Materials überschreiten, verzieht sich das Teil, ändert seine Abmessungen oder entwickelt Risse.

Die Notwendigkeit des Anlassens

Aufgrund der extremen Sprödigkeit, die durch das Abschrecken induziert wird, werden Teile fast nie im frisch abgeschreckten Zustand verwendet. Ein zweiter Wärmebehandlungsprozess, das Anlassen (Tempering), ist erforderlich.

Das Anlassen beinhaltet das erneute Erhitzen des abgeschreckten Teils auf eine niedrigere Temperatur, um innere Spannungen abzubauen und etwas Duktilität wiederherzustellen. Dieser Prozess reduziert die Härte leicht, erhöht jedoch die Zähigkeit des Materials dramatisch und macht es haltbar und nutzbar.

Den Prozess auf das gewünschte Ergebnis abstimmen

Die richtige Abschreckstrategie wird vollständig durch die Endanwendung der Komponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Sie benötigen ein sehr schnelles Abschrecken mit einem Medium wie Sole oder Wasser, müssen aber das anschließende Anlassen zur Reduzierung der extremen Sprödigkeit einplanen.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Festigkeit und Zähigkeit liegt: Ein Ölbadabschrecken ist oft die optimale Wahl, da es eine signifikante Härtung bei einem viel geringeren Risiko von Rissbildung als Wasser bietet.

- Wenn Ihr Hauptaugenmerk auf der Minimierung innerer Spannungen und Verzug liegt: Ein langsamerer Abkühlprozess wie das Normalisieren in Luft ist vorzuziehen, obwohl damit nicht die hohe Härte eines Flüssigkeitsabschreckens erreicht wird.

Letztendlich ist das Abschrecken der entscheidende Schritt, der ein Metall von einer einfachen erhitzten Form in eine Komponente mit präzise konstruierten Leistungseigenschaften verwandelt.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Zweck | Schnelles Abkühlen des Metalls, um eine hochfeste Kristallstruktur (z. B. Martensit) einzufangen. |

| Hauptvorteil | Erhöht die Härte und Festigkeit des Metallteils erheblich. |

| Gängige Medien | Sole/Wasser (am schnellsten), Öl (ausgewogen), Luft (am langsamsten). |

| Hauptkompromiss | Erhöhte Härte geht mit erhöhter Sprödigkeit und Rissgefahr einher. |

| Kritischer nächster Schritt | Nach dem Abschrecken ist das Anlassen erforderlich, um die Sprödigkeit zu reduzieren und die Zähigkeit zu verbessern. |

Bereit, Ihren Wärmebehandlungsprozess zu optimieren?

Das Abschrecken ist eine heikle Balance zwischen dem Erreichen maximaler Härte und der Kontrolle von Materialspannungen. Die richtige Ausrüstung ist für konsistente, qualitativ hochwertige Ergebnisse unerlässlich.

Bei KINTEK sind wir spezialisiert auf Präzisionslaboröfen und Abschreckanlagen, die für eine kontrollierte, zuverlässige Wärmebehandlung entwickelt wurden. Egal, ob Sie mit Stahl, Legierungen oder anderen Metallen arbeiten, unsere Lösungen helfen Ihnen, genau die mechanischen Eigenschaften zu erzielen, die Ihre Anwendung erfordert – Minimierung von Verzug und Maximierung der Leistung.

Lassen Sie uns Ihre spezifischen Anforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Abschrecklösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Warum muss ein Vakuumtrockenschrank nach der Zubereitung von Verbundelektrolyten und Elektrodenbeschichtungen verwendet werden?

- Wie verändert das Glühen die Eigenschaften eines Metalls? Wiederherstellung der Verarbeitbarkeit und Verbesserung der Leistung

- Warum wird ein Vakuumtrockenschrank für NCM-811 und LTO benötigt? Gewährleistung der Stabilität bei der Montage von Festkörperbatterien

- Was ist ein Beispiel für das Härten (Quenching)? Optimale Härte durch präzise Abkühlung erreichen

- Warum wird Spark Plasma Sintering (SPS) für ODS-Legierungen auf Eisenbasis bevorzugt? Erreichen von 95 % Dichte und feinkörniger Festigkeit

- Warum wird ein Hochvakuum-Temperofen typischerweise für Ni-Cr-Si-Verbindungen verwendet? Sorgen Sie für duktile und starke Lötverbindungen

- Was ist die Funktion eines Hochtemperatur-Lösungsofens bei der Wärmenachbehandlung (PWHT)? Wiederherstellung der Integrität von Alloy 800H-Verbindungen

- Wie ermöglichen Hochtemperaturöfen die Herstellung von Aktivkohle-Aerogelen? Superkondensator-Herstellung meistern