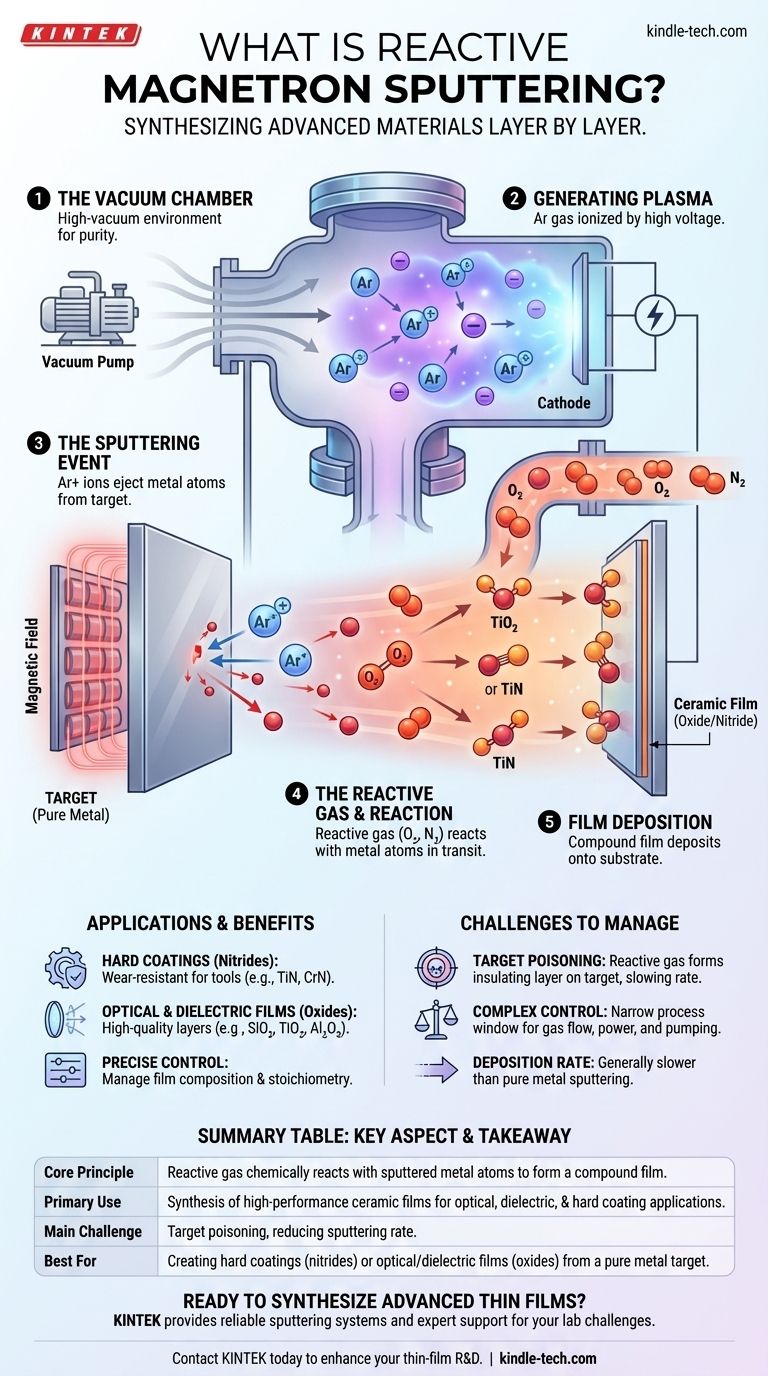

Im Wesentlichen ist das reaktive Magnetronsputtern ein hochgradig vielseitiges Verfahren zur Dünnschichtabscheidung, das zur Herstellung von Verbundwerkstoffen verwendet wird. Es baut auf dem Standard-Magnetronsputterprozess auf, indem absichtlich ein reaktives Gas, wie Sauerstoff oder Stickstoff, in die Vakuumkammer eingebracht wird. Dieses Gas reagiert chemisch mit den gesputterten Metallatomen und bildet ein neues Verbundmaterial – wie ein Oxid oder Nitrid –, das sich auf dem Substrat abscheidet.

Das Grundprinzip ist einfach und doch wirkungsvoll: Anstatt nur ein reines Metall abzuscheiden, verwenden Sie ein reaktives Gas, um während des Abscheidungsprozesses direkt auf Ihrem Substrat ein neues Verbundmaterial zu synthetisieren. Dies wandelt eine physikalische Abscheidungsmethode in ein Werkzeug zur kontrollierten chemischen Erzeugung um.

Die Grundlage: Wie das Standard-Magnetronsputtern funktioniert

Um den reaktiven Prozess zu verstehen, müssen wir zunächst seine Grundlage verstehen. Das Standard-Magnetronsputtern ist ein Verfahren der physikalischen Gasphasenabscheidung (PVD), das mehrere Schlüsselschritte umfasst.

Die VakUum-Umgebung

Der gesamte Prozess findet in einer Hochvakuumanlage statt. Die Entfernung von Luft und anderen Verunreinigungen ist entscheidend, um die Reinheit der Endschicht zu gewährleisten und den gesputterten Atomen eine ungehinderte Bewegung zum Substrat zu ermöglichen.

Erzeugung des Plasmas

Ein Inertgas mit niedrigem Druck, fast immer Argon (Ar), wird in die Kammer eingeleitet. Anschließend wird eine hohe Spannung angelegt, die Elektronen von den Argonatomen trennt und ein leuchtendes, ionisiertes Gas erzeugt, das als Plasma bekannt ist. Dieses Plasma besteht aus positiv geladenen Argonionen und freien Elektronen.

Das Sputterereignis

Das abzuscheidende Material, bekannt als Target (Kathode), wird stark negativ geladen. Dies zieht die positiv geladenen Argonionen aus dem Plasma an, die mit hoher Geschwindigkeit auf das Target beschleunigt werden. Wenn diese Ionen mit dem Target kollidieren, ist ihr Impuls stark genug, um einzelne Atome von der Oberfläche des Targets zu lösen oder zu „sputtern“.

Die Rolle des Magnetfeldes

Dies ist der „Magnetron“-Teil des Namens. Hinter dem Target wird ein starkes Magnetfeld erzeugt, um die leichten, negativ geladenen Elektronen aus dem Plasma einzufangen. Diese Einsperrung erhöht die Dichte des Plasmas in der Nähe des Targets drastisch, was die Ionenerzeugungsrate und damit die Sputtereffizienz erheblich steigert. Dies ermöglicht schnellere Abscheidungsraten bei niedrigeren Gasdrücken.

Der entscheidende Unterschied: Einführung des reaktiven Gases

Das reaktive Sputtern nimmt den grundlegenden Prozess und fügt eine entscheidende Komponente hinzu, die das Ergebnis vollständig verändert.

Was ist ein reaktives Gas?

Während das inerte Argongas das Plasma erzeugt, wird ein zweites, chemisch reaktives Gas vorsichtig in die Kammer eingeleitet. Die gebräuchlichsten reaktiven Gase sind Sauerstoff (O₂) zur Herstellung von Oxidfilmen und Stickstoff (N₂) zur Herstellung von Nitridfilmen.

Wie die Reaktion abläuft

Während Atome vom reinen Metalltarget (z. B. Titan) gesputtert werden, bewegen sie sich durch die Kammer. Während dieses Transits kollidieren sie mit den Molekülen des reaktiven Gases und reagieren mit ihnen. Diese chemische Reaktion bildet eine neue Verbindung (z. B. Titan + Sauerstoff → Titandioxid, TiO₂). Diese neu gebildete Verbindung wandert dann zum Substrat und scheidet sich als dünne Schicht ab.

Warum diese Methode verwenden?

Diese Technik ermöglicht die Herstellung von Hochleistungs-Keramikfilmen, wie Dielektrika, Hartbeschichtungen oder optischen Schichten, unter Verwendung eines standardmäßigen, leicht herzustellenden reinen Metalltargets. Sie ermöglicht eine präzise Kontrolle über die chemische Zusammensetzung, d. h. die Stöchiometrie, des Films, indem der Durchfluss des reaktiven Gases sorgfältig gesteuert wird.

Abwägungen und Herausforderungen verstehen

Obwohl das reaktive Sputtern leistungsstark ist, bringt es Komplexitäten mit sich, die eine sorgfältige Handhabung erfordern.

Der „Vergiftungseffekt“

Die größte Herausforderung ist die Targetvergiftung. Dies geschieht, wenn das reaktive Gas nicht nur mit den gesputterten Atomen, sondern auch mit der Oberfläche des Targets selbst reagiert. Dies kann eine isolierende Schicht auf dem Target bilden, die die Sputterrate drastisch reduziert und den Prozess instabil machen kann.

Komplexität der Prozesskontrolle

Das Prozessfenster für eine stabile Abscheidung kann sehr eng sein. Es erfordert ausgefeilte Rückkopplungssysteme, um den Durchfluss des reaktiven Gases, die Pumpgeschwindigkeit und die auf das Magnetron aufgebrachte Leistung präzise auszugleichen. Eine leichte Unwucht kann entweder zu einem schlecht umgesetzten Film oder zu einem vollständig vergifteten Target führen.

Reduzierung der Abscheidungsrate

Im Allgemeinen sind die Abscheidungsraten beim reaktiven Sputtern geringer als beim Sputtern eines reinen Metalls. Die Reaktion auf der Targetoberfläche und die gesamte Prozessdynamik verlangsamen oft die Rate, mit der Material auf dem Substrat abgeschieden werden kann.

Die richtige Wahl für Ihr Ziel treffen

Reaktives Magnetronsputtern ist keine universelle Lösung; es ist ein spezialisiertes Werkzeug zur Herstellung bestimmter Arten von fortschrittlichen Materialien.

- Wenn Ihr Hauptaugenmerk auf der Herstellung harter, verschleißfester Beschichtungen liegt: Verwenden Sie reaktives Sputtern mit Stickstoff, um Nitride wie Titannitrid (TiN) oder Chromnitrid (CrN) abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger optischer oder dielektrischer Filme liegt: Verwenden Sie reaktives Sputtern mit Sauerstoff, um Oxide wie Siliziumdioxid (SiO₂), Titandioxid (TiO₂) oder Aluminiumoxid (Al₂O₃) abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metallfilms mit der höchstmöglichen Geschwindigkeit liegt: Verwenden Sie kein reaktives Sputtern; der Standardprozess ohne Reaktion, nur mit Argongas, ist die richtige Wahl.

Letztendlich verwandelt das reaktive Magnetronsputtern einen einfachen physikalischen Abscheidungsprozess in ein vielseitiges Werkzeug für die chemische Synthese und ermöglicht die schichtweise Herstellung fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Grundprinzip | Ein reaktives Gas (z. B. O₂, N₂) reagiert chemisch mit gesputterten Metallatomen, um einen Verbundfilm (z. B. Oxid, Nitrid) zu bilden. |

| Hauptanwendung | Synthese von Hochleistungs-Keramikfilmen für optische Anwendungen, Dielektrika und Hartbeschichtungen. |

| Größte Herausforderung | Targetvergiftung, bei der das reaktive Gas eine isolierende Schicht auf dem Target bildet und die Sputterrate reduziert. |

| Am besten geeignet für | Herstellung von Hartbeschichtungen (Nitride) oder optischen/dielektrischen Filmen (Oxide) aus einem reinen Metalltarget. |

Bereit, fortschrittliche Dünnschichten in Ihrem Labor zu synthetisieren?

Reaktives Magnetronsputtern ist eine leistungsstarke Technik, aber ihr Erfolg hängt von präziser Kontrolle und der richtigen Ausrüstung ab. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Sputtersysteme und die fachkundige Unterstützung, die Sie benötigen, um diesen Prozess zu beherrschen.

Wir helfen unseren Labor-Kunden, Herausforderungen wie Targetvergiftung zu überwinden und eine stabile, qualitativ hochwertige Abscheidung von Oxiden, Nitriden und anderen Verbundfilmen zu erreichen.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschung und Entwicklung im Bereich der Dünnschichten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen