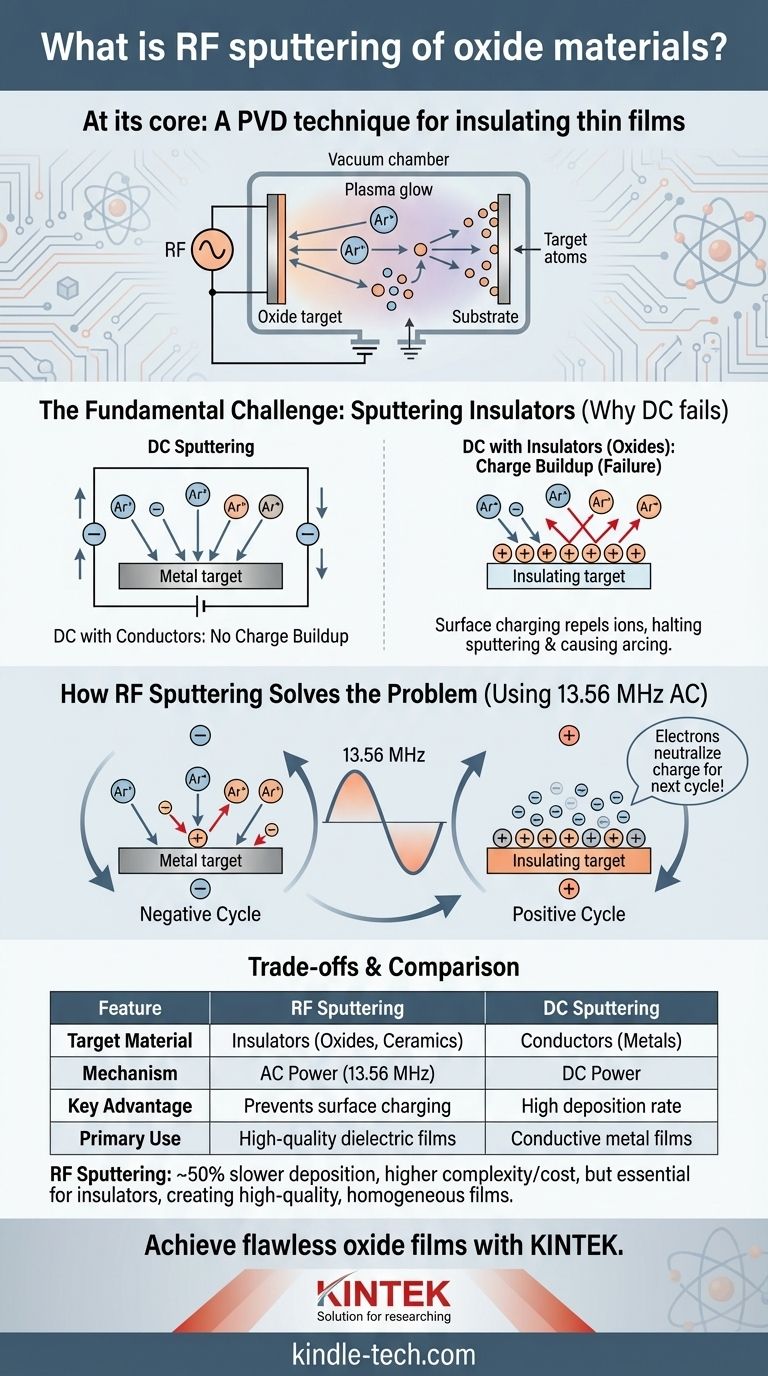

Im Kern ist RF-Sputtern eine physikalische Gasphasenabscheidungstechnik (PVD), die verwendet wird, um dünne Schichten elektrisch isolierender Materialien, wie Oxide, auf ein Substrat abzuscheiden. Es löst ein grundlegendes Problem, das einfachere Methoden nicht bewältigen können, indem es einen hochfrequenten Wechselstrom verwendet, um eine fatale Ladungsansammlung auf dem isolierenden Targetmaterial zu verhindern, was einen kontinuierlichen und stabilen Abscheidungsprozess ermöglicht.

Während Gleichstrom-Sputtern (DC) für Metalle funktioniert, versagt es bei isolierenden Materialien wie Oxiden aufgrund elektrostatischer Ladungsansammlung. RF-Sputtern überwindet dies, indem es ein schnell wechselndes elektrisches Feld verwendet, um die Targetoberfläche kontinuierlich zu neutralisieren, was die konsistente Abscheidung hochwertiger dielektrischer Filme ermöglicht, die für moderne Optik und Halbleiter entscheidend sind.

Die grundlegende Herausforderung: Sputtern von Isolatoren

Um RF-Sputtern zu verstehen, müssen Sie zunächst verstehen, warum die einfachere DC-Sputtermethode für Materialien wie Oxide, Nitride oder Keramiken ungeeignet ist.

Warum DC-Sputtern bei Oxiden versagt

Bei jedem Sputterprozess wird ein Targetmaterial von positiven Ionen (typischerweise Argon) aus einem Plasma bombardiert. Dieser Aufprall schleudert Atome physisch aus dem Target, die dann zu einem nahegelegenen Substrat wandern und dieses beschichten.

Beim DC-Sputtern wird eine konstante negative Spannung an das Target angelegt, um diese positiven Ionen anzuziehen. Wenn das Target ein Leiter ist (wie ein Metall), kann es die positive Ladung der ankommenden Ionen leicht ableiten.

Wenn das Target jedoch ein Isolator wie ein Oxid ist, sammelt sich die positive Ladung der Ionen auf seiner Oberfläche an.

Die Folge der Oberflächenaufladung

Diese Ansammlung positiver Ladung auf der isolierenden Targetoberfläche, bekannt als Oberflächenaufladung, hat eine katastrophale Wirkung. Sie beginnt, die ankommenden positiven Argonionen elektrostatisch abzustoßen.

Schließlich wird diese Abstoßung so stark, dass sie den Beschuss vollständig stoppt und den Sputterprozess unterbricht. Dies kann auch zu unkontrollierten Lichtbögen im Plasma führen, die das Substrat beschädigen und die Filmqualität beeinträchtigen.

Wie RF-Sputtern das Problem löst

RF-Sputtern umgeht das Problem der Oberflächenaufladung, indem es die konstante DC-Spannung durch eine hochfrequente Wechselstromquelle (AC) ersetzt, die fast immer auf 13,56 MHz eingestellt ist.

Die Rolle des Wechselfeldes

Dieses Hochfrequenzfeld wechselt die Spannung am Target schnell ab und schaltet sie millionenfach pro Sekunde zwischen negativem und positivem Potential um. Dies erzeugt einen zweiteiligen Zyklus, der ein kontinuierliches Sputtern von Isolatoren ermöglicht.

Der negative Zyklus: Sputtern des Targets

Während des Halbzyklus, in dem das Target negativ vorgespannt ist, funktioniert es genau wie ein DC-Target. Es zieht die schweren, positiven Argonionen an, die die Oberfläche bombardieren und Material in Richtung des Substrats absputtern. Während dieser Zeit wird eine Wolke hochmobiler Elektronen aus dem Plasma vom Target abgestoßen.

Der positive Zyklus: Neutralisierung der Oberfläche

Während des kurzen Halbzyklus, in dem das Target positiv vorgespannt wird, kehrt sich der Prozess um. Das positive Target zieht nun die massive Wolke mobiler Elektronen an, die zuvor abgestoßen wurden.

Dieser Elektronenstrom neutralisiert effektiv die positive Ladung, die sich während der Sputterphase auf der Targetoberfläche angesammelt hat. Stellen Sie es sich so vor, als würden Sie eine Tafel sauber wischen, bevor Sie erneut darauf schreiben, um sicherzustellen, dass keine Restladung den nächsten Sputterzyklus stört.

Verständnis der Kompromisse

Obwohl RF-Sputtern eine leistungsstarke Lösung ist, führt sein Mechanismus im Vergleich zur einfacheren DC-Methode zu spezifischen Kompromissen.

Geringere Abscheidungsrate

Der RF-Prozess ist von Natur aus weniger effizient. Da ein Teil jedes Zyklus der Neutralisierung des Targets und nicht dem Sputtern gewidmet ist, ist die effektive Leistung, die für die Abscheidung bereitgestellt wird, geringer. Im Allgemeinen beträgt die Abscheidungsrate beim RF-Sputtern etwa 50 % der des DC-Sputterns bei gleicher Leistungsaufnahme.

Höhere Systemkomplexität und Kosten

RF-Systeme erfordern eine anspruchsvollere Ausrüstung, einschließlich einer RF-Stromversorgung und eines Impedanzanpassungsnetzwerks, um die Leistung effizient in das Plasma zu übertragen. Dies macht RF-Sputtersysteme komplexer und teurer in Bau und Wartung als ihre DC-Pendants.

Eignung für spezifische Anwendungen

Aufgrund der geringeren Abscheidungsraten und höheren Kosten wird RF-Sputtern typischerweise für Anwendungen reserviert, bei denen die Abscheidung eines isolierenden Materials unerlässlich ist. Es wird häufig zur Herstellung hochwertiger, homogener Filme bei niedrigen Substrattemperaturen verwendet, was für empfindliche Elektronik und Präzisionsoptik entscheidend ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Sputtertechnik ist eine strategische Entscheidung, die ausschließlich auf den elektrischen Eigenschaften Ihres Targetmaterials und Ihren Produktionszielen basiert.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines leitfähigen Films liegt (z. B. ein Metall): Verwenden Sie DC-Sputtern wegen seiner höheren Abscheidungsrate, geringeren Kosten und einfacheren Bedienung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines hochwertigen isolierenden Films liegt (z. B. ein Oxid, Nitrid oder eine Keramik): RF-Sputtern ist die notwendige und richtige Wahl, da DC-Sputtern nicht praktikabel ist.

- Wenn Ihr Hauptaugenmerk auf einer hohen Durchsatzproduktion zu geringsten Kosten liegt: DC-Sputtern wird dringend bevorzugt, dies ist jedoch nur eine Option für leitfähige Materialien.

Letztendlich ist die Wahl des RF-Sputterns eine nicht verhandelbare Anforderung, wenn Ihre Arbeit von der Herstellung präziser Dünnschichten aus elektrisch isolierenden Materialien abhängt.

Zusammenfassungstabelle:

| Merkmal | RF-Sputtern | DC-Sputtern |

|---|---|---|

| Targetmaterial | Isolatoren (Oxide, Keramiken) | Leiter (Metalle) |

| Mechanismus | AC-Leistung (13,56 MHz) | DC-Leistung |

| Hauptvorteil | Verhindert Oberflächenaufladung | Hohe Abscheidungsrate |

| Primäre Verwendung | Hochwertige dielektrische Filme | Leitfähige Metallfilme |

Müssen Sie einen makellosen Oxidfilm abscheiden? RF-Sputtern ist der Schlüssel zur Erzielung gleichmäßiger, hochwertiger Beschichtungen für Ihre anspruchsvollsten Anwendungen in Halbleitern, Optik und Forschung. KINTEK ist auf fortschrittliche Laborausrüstung, einschließlich Sputtersystemen, spezialisiert, um Ihre präzisen Laboranforderungen zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die richtige Lösung für Ihre Herausforderungen bei der Dünnschichtabscheidung bereitstellen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung