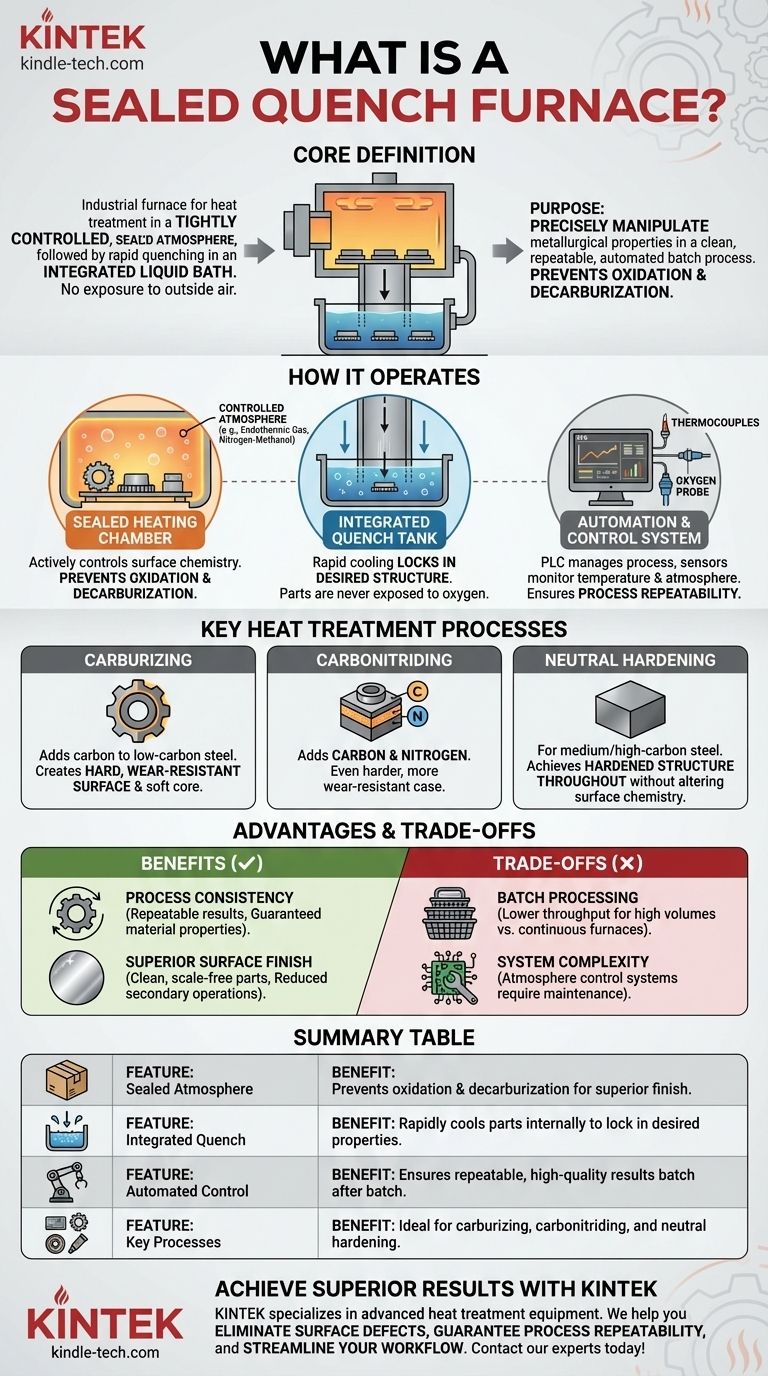

Im Kern ist ein Schutzgas-Abschreckofen ein Industrieofen, der Wärmebehandlungsprozesse in einer streng kontrollierten, versiegelten Atmosphäre durchführt, bevor die Teile in einem integrierten Flüssigkeitsbad schnell abgekühlt – oder „abgeschreckt“ – werden. Diese gesamte Abfolge, vom Erhitzen bis zum Abschrecken, findet statt, ohne dass das Metall jemals der Außenluft ausgesetzt wird, was der Schlüssel zu seiner Funktion und den hochwertigen Ergebnissen ist.

Ein Schutzgas-Abschreckofen ist für einen Hauptzweck konzipiert: die metallurgischen Eigenschaften von Stahlteilen in einem sauberen, reproduzierbaren und automatisierten Chargenprozess präzise zu steuern. Er verhindert Oberflächenfehler wie Oxidation und Entkohlung, die bei Wärmebehandlungen an der freien Luft häufig auftreten.

Wie ein Schutzgas-Abschreckofen funktioniert

Der Aufbau des Ofens integriert mehrere kritische Zonen in einem einzigen, automatisierten System. Ein typischer Betriebszyklus umfasst das Laden der Teile in eine Schleuse, deren Transfer in die Heizkammer und das anschließende Absenken in das darunter liegende Abschreckbecken.

Die versiegelte Heizkammer

Das Herzstück des Systems ist die Heizkammer, die mit einer kontrollierten Atmosphäre gefüllt ist. Dies ist nicht einfach nur Luft; es handelt sich um ein präzise gemischtes Gas, wie z. B. endothermes Gas oder eine Mischung aus Stickstoff und Methanol.

Der Zweck dieser Atmosphäre ist die aktive Steuerung der Oberflächenchemie des Stahls. Sie verhindert Oxidation (Zunderbildung) und Entkohlung (Verlust von Kohlenstoff an der Oberfläche) und gewährleistet so eine saubere, helle Oberfläche und die Erhaltung der Materialintegrität. Bei Prozessen wie dem Aufkohlen wird diese Atmosphäre angereichert, um dem Stahl gezielt Kohlenstoff zuzuführen.

Das integrierte Abschreckbecken

Direkt unter der Heizkammer befindet sich ein Abschreckbecken, das mit einem bestimmten Medium gefüllt ist, meistens Öl, aber manchmal auch Wasser, Polymer oder Salzschmelze.

Sobald der Heizzyklus abgeschlossen ist, senkt ein interner Aufzugsmechanismus die heißen Teile schnell aus der Heizkammer in das Abschreckbecken. Diese schnelle Abkühlung fixiert die gewünschte metallurgische Struktur, wie z. B. Martensit für die Härte. Da dieser Transfer intern erfolgt, sind die Teile niemals Sauerstoff ausgesetzt, solange sie heiß sind.

Das Automatisierungs- und Steuerungssystem

Moderne Schutzgas-Abschrecköfen sind hochautomatisiert. Eine speicherprogrammierbare Steuerung (SPS) verwaltet den gesamten Prozess, einschließlich Temperaturen, Zykluszeiten und Atmosphärenzusammensetzung.

Sensoren wie Thermoelemente überwachen die Temperatur, während eine Sauerstoffsonde das Kohlenstoffpotenzial der Atmosphäre misst. Diese präzise Steuerung gewährleistet, dass jede Charge unter identischen Bedingungen verarbeitet wird, was zu einer außergewöhnlichen Prozesswiederholbarkeit führt.

Wichtige durchgeführte Wärmebehandlungsprozesse

Die Vielseitigkeit des Schutzgas-Abschreckofens ermöglicht die Durchführung mehrerer kritischer Verfahren zur Einsatz- und Durchhärtung.

Aufkohlen (Carburizing)

Das Aufkohlen ist ein Prozess, bei dem Kohlenstoff auf die Oberfläche von kohlenstoffarmen Stahlteilen aufgebracht wird. Die kontrollierte Atmosphäre wird mit Kohlenstoff angereichert, der in den heißen Stahl diffundiert. Das anschließende Abschrecken erzeugt ein Teil mit einer harten, verschleißfesten Oberfläche (Einsatzhärtung) und einem weicheren, duktilen Kern.

Carbonitrieren (Carbonitriding)

Das Carbonitrieren ähnelt dem Aufkohlen, jedoch wird der Ofenatmosphäre zusätzlich Ammoniak zugesetzt. Dadurch werden sowohl Kohlenstoff als auch Stickstoff in die Stahloberfläche eingebracht, was zu einer noch härteren und verschleißfesteren Einsatzschicht führt als beim reinen Aufkohlen.

Einsatzhärten (Neutral Hardening)

Dieser Prozess wird für mittel- und hochkohlenstoffhaltige Stähle verwendet, die bereits über genügend Kohlenstoff zur Härtung verfügen. Die Ofenatmosphäre wird so eingestellt, dass sie für den Stahl „neutral“ ist, d. h., sie fügt keinen Kohlenstoff hinzu und entzieht ihm auch keinen. Die Teile werden auf die richtige Temperatur erhitzt und abgeschreckt, um eine gehärtete Struktur im gesamten Bauteil zu erreichen.

Verständnis der Vorteile und Kompromisse

Obwohl ein Schutzgas-Abschreckofen leistungsstark ist, ist er nicht die Lösung für jede Anwendung. Das Verständnis seiner Vorteile und Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Der Hauptvorteil: Prozesskonsistenz

Die präzise digitale Steuerung von Temperatur, Zeit und Atmosphärenchemie liefert hochgradig reproduzierbare Ergebnisse von Charge zu Charge. Dies ist entscheidend für die Herstellung von Hochleistungskomponenten in der Luft- und Raumfahrt, der Automobilindustrie und im Maschinenbau, bei denen Materialeigenschaften garantiert werden müssen.

Der Hauptvorteil: Überlegene Oberflächengüte

Durch die Vermeidung von Oxidation und Entkohlung kommen die Teile mit einer sauberen, zunderfreien Oberfläche aus dem Ofen. Dies reduziert oder eliminiert die Notwendigkeit kostspieliger Sekundärbearbeitungen wie Sandstrahlen oder Schleifen erheblich.

Der Kompromiss: Chargenverarbeitung

Schutzgas-Abschrecköfen sind von Natur aus Chargenöfen. Obwohl sie automatisiert werden können, um kontinuierlich zu laufen (eine Charge nach der anderen), kann ihr Durchsatz bei sehr großen Mengen kleiner Teile geringer sein als bei einem kontinuierlichen Bandofen. Sie eignen sich ideal für mittelgroße bis große Teile oder Körbe mit kleineren Teilen, die in separaten Ladungen verarbeitet werden.

Der Kompromiss: Systemkomplexität

Die Systeme, die zur Erzeugung, Überwachung und Steuerung der Ofenatmosphäre erforderlich sind, erhöhen die Komplexität und die Wartungsanforderungen. Die ordnungsgemäße Wartung von Gasgeneratoren, Steuerungsonden und Sicherheitssystemen ist für einen zuverlässigen Betrieb unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Wärmebehandlungsverfahrens hängt vollständig vom verwendeten Material und den geforderten Endeigenschaften Ihres Bauteils ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine harte, verschleißfeste Oberfläche auf einem zähen, kohlenstoffarmen Stahlbauteil zu erzeugen: Ein Schutzgas-Abschreckofen ist der Industriestandard für das Aufkohlen oder Carbonitrieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein mittel- bis hochkohlenstoffhaltiges Stahlteil zu härten, ohne seine Oberflächenchemie zu verändern: Das Einsatzhärten in einem Schutzgas-Abschreckofen bietet unübertroffene Kontrolle und ein sauberes Finish.

- Wenn Ihr Hauptaugenmerk auf maximaler Reproduzierbarkeit für kritische Komponenten liegt: Die streng kontrollierte und automatisierte Natur eines Schutzgas-Abschreckofens macht ihn zur überlegenen Wahl gegenüber älteren, weniger kontrollierten Methoden.

Das Verständnis der Prinzipien eines Schutzgas-Abschreckofens ermöglicht es Ihnen, Stahlbauteile mit präzisen, vorhersagbaren und zuverlässigen Leistungseigenschaften zu konstruieren.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Versiegelte Atmosphäre | Verhindert Oxidation und Entkohlung für eine überlegene Oberflächengüte. |

| Integriertes Abschrecken | Kühlt Teile intern schnell ab, um die gewünschten metallurgischen Eigenschaften zu fixieren. |

| Automatisierte Steuerung | Gewährleistet reproduzierbare, qualitativ hochwertige Ergebnisse Charge für Charge. |

| Schlüsselprozesse | Ideal für das Aufkohlen, Carbonitrieren und Einsatzhärten von Stahlteilen. |

Bereit, überlegene metallurgische Ergebnisse mit Präzision und Konsistenz zu erzielen?

KINTEK ist spezialisiert auf fortschrittliche Labor- und industrielle Wärmebehandlungsausrüstung. Unsere Expertise in der Schutzgas-Abschreckofentechnologie kann Ihnen helfen:

- Oberflächenfehler wie Zunderbildung und Entkohlung zu beseitigen.

- Prozesswiederholbarkeit für kritische Komponenten in der Luft- und Raumfahrt, der Automobilindustrie und im Maschinenbau zu garantieren.

- Ihren Arbeitsablauf durch automatisierte, zuverlässige Systeme zu optimieren.

Lassen Sie uns besprechen, wie unsere Lösungen Ihre spezifischen Labor- oder Produktionsanforderungen erfüllen können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labortiegelofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Was ist eine Stickstoffatmosphäre beim Glühen? Erzielung einer oxidfreien Wärmebehandlung

- Was ist die Rolle von Stickstoff im Glühprozess? Schaffung einer kontrollierten, schützenden Atmosphäre

- Was sind die Funktionen von Stickstoff (N2) in kontrollierten Ofenatmosphären? Erzielen Sie überlegene Wärmebehandlungsergebnisse

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung