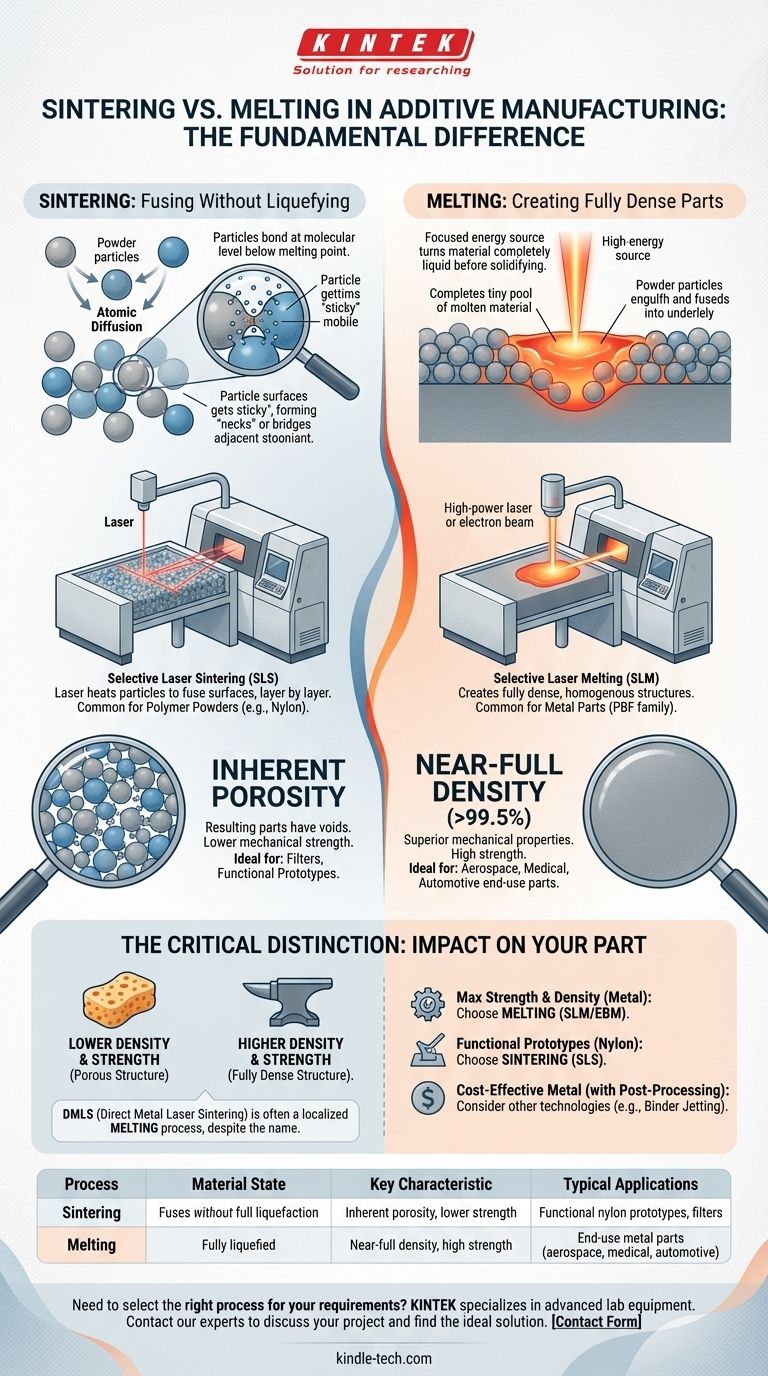

Der grundlegende Unterschied zwischen Sintern und Schmelzen in der additiven Fertigung liegt im Aggregatzustand des Materials während der Verarbeitung. Beim Sintern werden Materialpartikel mithilfe von Hitze und Druck miteinander verbunden, ohne sie vollständig zu verflüssigen. Im Gegensatz dazu verwenden schmelzbasierte Prozesse eine fokussierte Energiequelle, um das Material über seinen Schmelzpunkt hinaus zu erhitzen, wodurch es vollständig flüssig wird, bevor es abkühlt und erstarrt.

Die Wahl zwischen einem Sinter- oder Schmelzprozess ist nicht nur ein technisches Detail; sie ist der Hauptfaktor, der die endgültige Dichte, Porosität und mechanische Festigkeit Ihres 3D-gedruckten Bauteils bestimmt.

Das Sintern entschlüsselt: Verschmelzen ohne Verflüssigen

Das Sintern ist ein thermischer Prozess, bei dem Partikel auf molekularer Ebene miteinander verbunden werden, wodurch der Leerraum oder die Poren zwischen ihnen reduziert werden. Dies geschieht bei Temperaturen unterhalb des Schmelzpunktes des Materials.

Der Kernmechanismus: Atomare Diffusion

Stellen Sie sich das Sintern so vor, als würden die Partikel bei hohen Temperaturen „klebrig“ werden. Die Atome an der Oberfläche benachbarter Pulverpartikel werden mobil und diffundieren über die Grenzen hinweg, wodurch feste Brücken oder „Hälse“ dort entstehen, wo sie sich berühren.

Im Laufe der Zeit wachsen diese Hälse, ziehen die Partikel enger zusammen und bilden eine feste, wenn auch oft poröse, Masse.

Wie es in der Praxis funktioniert

Das gängigste Beispiel ist das Selektive Lasersintern (SLS), das hauptsächlich mit Polymerpulvern wie Nylon verwendet wird. Ein Laser scannt das Pulverbett und erhitzt die Partikel gerade so weit, dass ihre Oberflächen Schicht für Schicht miteinander verschmelzen.

Hauptmerkmal: Eigene Porosität

Da das Material niemals zu einer vollständigen Flüssigkeit wird, die alle Hohlräume füllen könnte, weisen gesinterte Teile typischerweise ein gewisses Maß an Restporosität auf. Dies kann ein gewünschtes Merkmal für Anwendungen wie Filter sein, führt aber oft zu einer geringeren mechanischen Festigkeit im Vergleich zu vollständig geschmolzenen Teilen.

Das Schmelzen verstehen: Herstellung vollständig dichter Teile

Schmelzbasierte Prozesse sind die dominierende Methode zur Herstellung hochfester Metall- und Hochleistungspolymerteile. Sie zielen darauf ab, Komponenten mit maximaler Dichte zu erzeugen.

Der Kernmechanismus: Vollständige Verflüssigung

Bei diesen Methoden wird eine hochenergetische Quelle – wie ein Laser oder ein Elektronenstrahl – verwendet, um die Pulverpartikel vollständig zu schmelzen. Dadurch entsteht ein winziges Bad aus geschmolzenem Material, das vollständig mit der darunter liegenden festen Schicht verschmilzt.

Während sich die Energiequelle weiterbewegt, kühlt dieses Schmelzbad ab und erstarrt, wodurch eine dichte, homogene Struktur mit minimalen Hohlräumen entsteht.

Wie es in der Praxis funktioniert

Technologien wie das Selektive Laserschmelzen (SLM) und das Elektronenstrahlschmelzen (EBM) sind Paradebeispiele. Sie gehören zur Prozessfamilie der Pulverbettfusion (PBF) und werden zur Herstellung von Metallteilen verwendet, deren Eigenschaften denen von Teilen entsprechen oder diese übertreffen, die durch traditionelles Gießen oder Schmieden hergestellt wurden.

Der entscheidende Unterschied: Warum er für Ihr Bauteil wichtig ist

Die Entscheidung für einen Prozess, der auf Sintern oder Schmelzen basiert, wirkt sich direkt auf die Leistungseigenschaften des Endteils und seine Eignung für eine bestimmte Anwendung aus.

Auswirkungen auf die Materialdichte

Schmelzen erzeugt vollständig dichte Teile (typischerweise >99,5 % Dichte). Dies ist entscheidend für Anwendungen, bei denen Festigkeit, Ermüdungsbeständigkeit und Dichtheit nicht verhandelbar sind.

Sintern führt zu porösen Teilen. Obwohl Nachbearbeitungsschritte wie die Infiltration die Dichte erhöhen können, weist das „as-printed“ Bauteil mikroskopische Hohlräume zwischen den verschmolzenen Partikeln auf.

Konsequenzen für die mechanische Festigkeit

Eine höhere Dichte führt fast immer zu überlegenen mechanischen Eigenschaften. Teile, die mittels Schmelzverfahren hergestellt werden, sind deutlich fester und haltbarer als ihre gesinterten Gegenstücke und eignen sich daher für funktionale Endverbrauchskomponenten in der Luft- und Raumfahrt, der Medizin und der Automobilindustrie.

Ein Hinweis zur Terminologie: Die „Sinter“-Verwirrung

In der Welt des 3D-Metalldrucks kann die Terminologie irreführend sein. Ein beliebtes Verfahren namens Direct Metal Laser Sintering (DMLS) beinhaltet tatsächlich ein lokales Schmelzen des Metallpulvers und kein echtes Sintern im Festkörperzustand. Der Begriff ist größtenteils ein Markenname, der sich gehalten hat, aber für praktische Zwecke funktioniert er als Schmelzprozess, um hochdichte Metallteile zu erhalten.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel bestimmt den richtigen Prozess.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte für ein funktionelles Metallteil liegt: Sie benötigen ein schmelzbasiertes Pulverbettfusionsverfahren wie SLM oder EBM.

- Wenn Ihr Hauptaugenmerk auf der Herstellung funktionaler Nylon-Prototypen oder Teile liegt, bei denen eine gewisse Porosität akzeptabel ist: Ein sinterbasiertes Verfahren wie SLS ist der Industriestandard und hochwirksam.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Metallteilen liegt, bei denen eine gewisse Porosität toleriert oder in der Nachbearbeitung behoben werden kann: Ziehen Sie eine ganz andere Technologie in Betracht, wie z. B. Binder Jetting, das Sintern als sekundären Schritt verwendet.

Letztendlich ermöglicht Ihnen das Verständnis dieses Kernunterschieds die Auswahl der richtigen Technologie, um die gewünschten Materialeigenschaften zu erzielen.

Zusammenfassungstabelle:

| Prozess | Materialzustand | Hauptmerkmal | Typische Anwendungen |

|---|---|---|---|

| Sintern | Partikel verschmelzen ohne vollständige Verflüssigung | Eigene Porosität, geringere Festigkeit | Funktionale Nylon-Prototypen, Filter |

| Schmelzen | Partikel werden vollständig verflüssigt | Nahezu volle Dichte, hohe Festigkeit | Funktionale Metallteile (Luft- und Raumfahrt, Medizin, Automobil) |

Müssen Sie den richtigen Prozess der additiven Fertigung für Ihr spezifisches Material und Ihre Leistungsanforderungen auswählen? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien für die Materialforschung und -entwicklung. Unsere Experten können Ihnen helfen, die Fähigkeiten verschiedener 3D-Drucktechnologien zu verstehen, um die gewünschte Bauteildichte und -festigkeit zu erreichen. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und die ideale Lösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was kostet ein Zirkonoxid-Sinterofen? Investieren Sie in Präzision, nicht nur in einen Preis

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen