Im Kern ist Sintern in der Elektronik ein Herstellungsprozess, der Hitze und Druck nutzt, um pulverförmige Materialien ohne Schmelzen in ein festes, funktionsfähiges Bauteil umzuwandeln. Diese Methode ist entscheidend für die Herstellung vieler Hochleistungselektronikbauteile, von Keramikkondensatoren bis hin zu leitfähigen Verbindungsstrukturen, indem Partikel auf mikroskopischer Ebene miteinander verbunden werden, um spezifische Materialeigenschaften zu erzielen.

Sintern ist nicht nur eine Methode zur Formgebung; es ist ein Werkzeug der Materialwissenschaft, das zur gezielten Einstellung der präzisen elektrischen, thermischen und mechanischen Eigenschaften verwendet wird, die für moderne elektronische Bauteile erforderlich sind, insbesondere bei der Arbeit mit Materialien mit sehr hohen Schmelzpunkten.

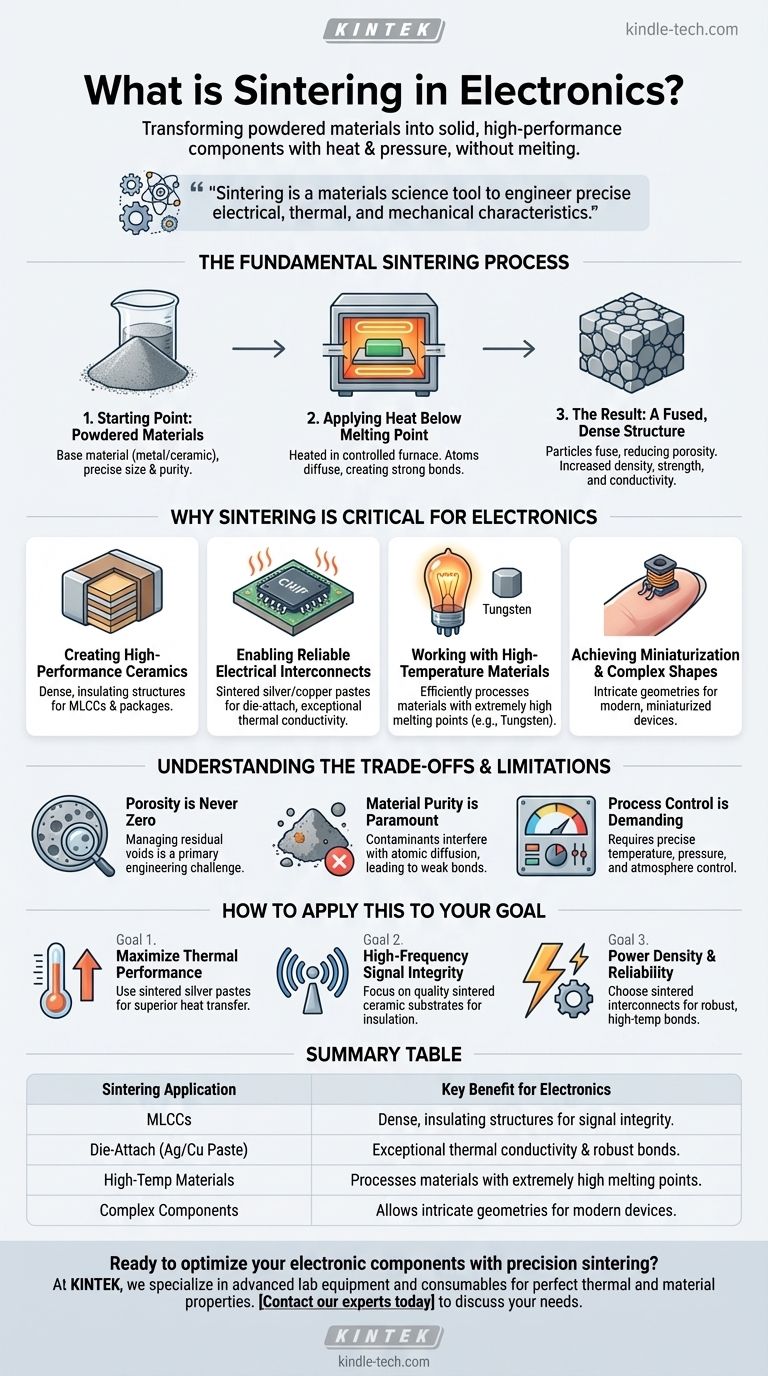

Der grundlegende Sinterprozess

Sintern ist eine Wärmebehandlung, die die Struktur eines Pulvermaterials grundlegend verändert. Es überbrückt die Lücke zwischen einer Ansammlung loser Partikel und einem dauerhaften, festen Objekt mit gezielten Eigenschaften.

Der Ausgangspunkt: Pulvermaterialien

Der Prozess beginnt mit einem Basismaterial in Pulverform. Dies kann ein Metall wie Silber oder Kupfer für leitfähige Anwendungen oder ein keramisches Material für Isolatoren und Substrate sein. Die genaue Größe und Reinheit dieser Partikel sind entscheidend für die Leistung des Endbauteils.

Erhitzen unterhalb des Schmelzpunkts

Das Pulver, oft bereits in eine gewünschte Form gebracht (als „Grünling“ bezeichnet), wird in einem kontrollierten Ofen erhitzt. Entscheidend ist, dass die Temperatur unter dem Schmelzpunkt des Materials gehalten wird. Die zugeführte thermische Energie bewirkt, dass die Atome an den Kontaktstellen der Pulverpartikel diffundieren und starke metallurgische Bindungen entstehen.

Das Ergebnis: Eine verschmolzene, dichte Struktur

Während diese Bindungen entstehen, verschmelzen die Partikel miteinander und die Lücken zwischen ihnen verkleinern sich. Dieser Prozess reduziert die Porosität des Materials, wodurch dessen Dichte, Festigkeit und Leitfähigkeit (sowohl thermisch als auch elektrisch) zunehmen. Das Endergebnis ist ein festes Bauteil mit für seine spezifische elektronische Funktion maßgeschneiderten Eigenschaften.

Warum Sintern für die Elektronik entscheidend ist

Obwohl der Prozess in der Schwerindustrie eingesetzt wird, liegt seine Anwendung in der Elektronik in seiner Präzision. Er ermöglicht die Herstellung von Bauteilen, deren Fertigung mit herkömmlichen Schmelz- und Gussverfahren schwierig oder unmöglich wäre.

Herstellung von Hochleistungskeramiken

Viele wesentliche elektronische Bauteile, wie mehrschichtige Keramikkondensatoren (MLCCs), Isolatoren und Gehäuse für integrierte Schaltungen, werden aus keramischen Werkstoffen hergestellt. Das Sintern ist die primäre Methode zur Formgebung dieser Teile, wodurch die dichten, isolierenden Strukturen entstehen, die für ihre Funktion erforderlich sind.

Ermöglichung zuverlässiger elektrischer Verbindungen

In der Leistungselektronik und in fortschrittlichen Mikrochips erzeugen Bauteile enorme Hitze. Gesinterte Silber- oder Kupferpasten werden als Die-Attach-Materialien verwendet, um einen Halbleiterchip mit seinem Substrat zu verbinden. Die resultierende Sinterverbindung bietet eine außergewöhnliche Wärmeleitfähigkeit zur Abführung der Wärme und eine robuste mechanische Verbindung, die hohen Temperaturen standhält.

Verarbeitung von Hochtemperaturmaterialien

Das Sintern eignet sich hervorragend für die Verarbeitung von Materialien mit extrem hohen Schmelzpunkten, wie Wolfram oder Molybdän, die in Anwendungen wie Kühlkörpern und Hochleistungsvakuumröhren eingesetzt werden. Das Schmelzen und Gießen dieser Metalle ist energieintensiv und schwierig, was das Sintern zu einer effizienteren und kontrollierbareren Alternative macht.

Erreichen von Miniaturisierung und komplexen Formen

Der Prozess ermöglicht die Herstellung komplizierter und komplexer Geometrien, die für die moderne, miniaturisierte Elektronik unerlässlich sind. Dies ist besonders wertvoll für die Herstellung von Bauteilen wie Ferritkernen für Induktivitäten oder speziell geformten Substraten für HF- und Mikrowellenschaltungen.

Verständnis der Kompromisse und Einschränkungen

Obwohl das Sintern ein leistungsstarkes Verfahren ist, stellt es hohe Anforderungen und birgt spezifische Herausforderungen, die Ingenieure bewältigen müssen, um die Zuverlässigkeit der Komponenten zu gewährleisten.

Porosität ist nie Null

Obwohl das Sintern ein Material erheblich verdichtet, beseitigt es selten alle Hohlräume. Die Kontrolle und Minimierung dieser Restporosität ist eine primäre technische Herausforderung, da übermäßige Hohlräume die mechanische Festigkeit sowie die thermische oder elektrische Leitfähigkeit beeinträchtigen können.

Materialreinheit ist von größter Bedeutung

Der Prozess reagiert sehr empfindlich auf Verunreinigungen im Ausgangspulver. Kontaminanten können den atomaren Diffusionsprozess stören, was zu schwachen Bindungen führt und die Leistung und Zuverlässigkeit des Endbauteils beeinträchtigt.

Prozesskontrolle ist anspruchsvoll

Die Erzielung konsistenter und wiederholbarer Ergebnisse erfordert eine extrem präzise Kontrolle von Temperatur, Druck und atmosphärischen Bedingungen im Ofen. Kleine Abweichungen können zu erheblichen Schwankungen der Eigenschaften des Endprodukts führen.

Wie Sie dies auf Ihr Ziel anwenden

Ihr spezifisches Interesse am Sintern hängt von der Leistungseigenschaft ab, die Sie in Ihrem elektronischen Design optimieren möchten.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Leistung liegt: Konzentrieren Sie sich auf gesinterte Silberpasten für Die-Attach-Anwendungen, da diese eine überlegene Wärmeübertragung von aktiven Komponenten weg bieten.

- Wenn Ihr Hauptaugenmerk auf der Integrität von Hochfrequenzsignalen liegt: Berücksichtigen Sie, dass die Qualität gesinterter Keramiksubstrate und -gehäuse die elektrische Isolierung und den Signalverlust direkt beeinflusst.

- Wenn Ihr Hauptaugenmerk auf Leistungsdichte und Zuverlässigkeit liegt: Verstehen Sie, dass gesinterte Verbindungsstrukturen die robusten Hochtemperaturbindungen bieten, die für den fehlerfreien Betrieb moderner Leistungsmodule erforderlich sind.

Letztendlich offenbart das Verständnis des Sinterns die verborgene Materialwissenschaft, die der Leistung und Zuverlässigkeit der wichtigsten elektronischen Geräte zugrunde liegt.

Zusammenfassungstabelle:

| Sinteranwendung | Hauptvorteil für die Elektronik |

|---|---|

| Mehrschichtige Keramikkondensatoren (MLCCs) | Erzeugt dichte, isolierende Strukturen für die Signalintegrität |

| Die-Attach (Silber-/Kupferpaste) | Bietet außergewöhnliche Wärmeleitfähigkeit und robuste Verbindungen |

| Hochtemperaturmaterialien (z. B. Wolfram) | Ermöglicht die Verarbeitung von Materialien mit extrem hohen Schmelzpunkten |

| Komplexe & miniaturisierte Bauteile | Ermöglicht komplizierte Geometrien, die für moderne Geräte unerlässlich sind |

Bereit, Ihre elektronischen Komponenten mit präzisem Sintern zu optimieren? Bei KINTEK sind wir auf die fortschrittlichen Laborgeräte und Verbrauchsmaterialien spezialisiert, die zur Erzielung der perfekten thermischen und Materialeigenschaften für Ihre Hochleistungselektronik erforderlich sind. Ob Sie MLCCs, Leistungsmodule oder HF-Schaltungen entwickeln, unsere Lösungen unterstützen die anspruchsvolle Prozesskontrolle, die für zuverlässige Ergebnisse erforderlich ist. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, die Zuverlässigkeit und Leistung Ihres Produkts zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?