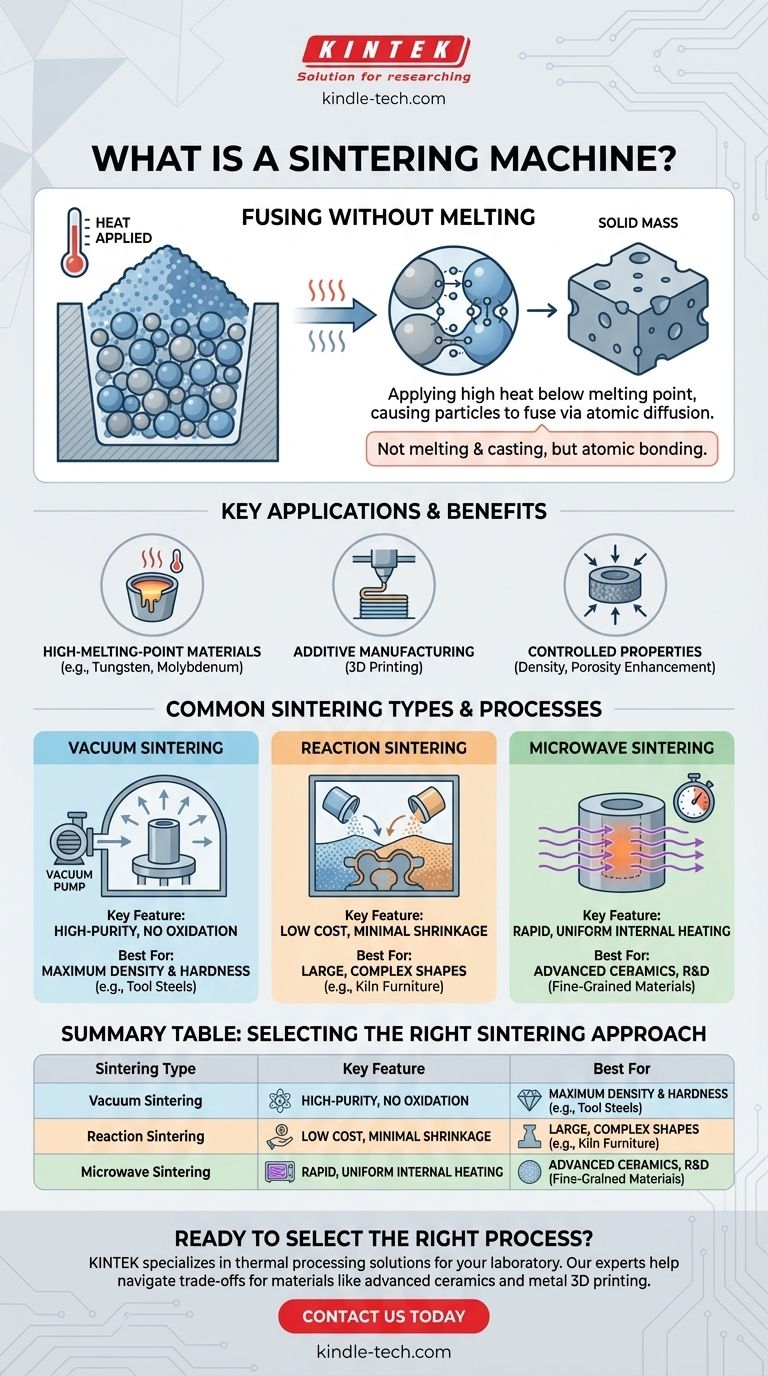

Im Kern ist eine Sinteranlage eine spezialisierte Industrieanlage, die dazu dient, ein festes Material aus einem Pulver oder einer anderen losen Form zu verdichten und zu formen. Dies geschieht durch Anwendung hoher Hitze und oft Druck, wobei die Anlage jedoch entscheidend unterhalb des Schmelzpunktes des Materials arbeitet, wodurch die Partikel an ihren Kontaktstellen miteinander verschmelzen.

Sintern ist kein Schmelz- und Gießprozess; es ist eine Methode der Atomdiffusion, die Partikel zu einem kohärenten, festen Stück verbindet. Dieser grundlegende Unterschied macht es zu einem unverzichtbaren Werkzeug für die Bearbeitung von Materialien mit hohem Schmelzpunkt und für die Herstellung von Komponenten mit präzise kontrollierten Eigenschaften wie Dichte und Porosität.

Das Kernprinzip: Verschmelzen ohne Schmelzen

Wie das Sintern funktioniert

Der Prozess beginnt mit einem pulverförmigen oder losen Aggregatmaterial, das oft in eine Form gegeben wird. Die Sinteranlage erhitzt dieses Material dann auf eine hohe Temperatur, wodurch die Atome angeregt werden.

Diese thermische Energie bewirkt, dass Atome über die Grenzen der einzelnen Partikel wandern und „Hälse“ oder Brücken zwischen ihnen bilden. Mit der Zeit wachsen diese Brücken, ziehen die Partikel näher zusammen, reduzieren den leeren Raum (Porosität) dazwischen und bilden einen festen Gegenstand.

Wichtige Anwendungen und Vorteile

Sintern ist keine Einheitslösung; es wird wegen spezifischer, starker Vorteile gewählt.

Es ist unerlässlich für die Verarbeitung von Materialien mit extrem hohen Schmelzpunkten, wie Wolfram und Molybdän, die schwer oder unwirtschaftlich zu schmelzen und zu gießen wären.

In der additiven Fertigung (3D-Druck) wird das Sintern verwendet, um Metall- oder Keramikpulver Schicht für Schicht selektiv zu verschmelzen, was die Herstellung hochkomplexer kundenspezifischer Formen mit größerer Kontrolle und geringerem Energieverbrauch im Vergleich zum Schmelzen ermöglicht. Es ermöglicht auch die Verbesserung der Materialeigenschaften durch Reduzierung der Oberflächenporosität.

Gängige Arten von Sinteranlagen und -prozessen

Der Begriff „Sinteranlage“ umfasst mehrere verschiedene Technologien, die jeweils auf spezifische Materialien und Ergebnisse zugeschnitten sind.

Vakuumsintern

Dieser Prozess findet in einer Vakuumkammer statt. Durch das Entfernen von Luft und anderen Gasen verhindert die Anlage Oxidation und andere unerwünschte chemische Reaktionen während der Erwärmung.

Der Hauptvorteil ist die Herstellung von gesinterten Teilen mit ausgezeichneter Verdichtung, hoher Reinheit und überlegener Härte. Das Vakuumsystem entfernt aktiv Gase, die vom Rohmaterial freigesetzt werden, und gewährleistet so ein stabiles und sauberes Endprodukt.

Reaktionssintern

Bei dieser Methode wird während des Erwärmungsprozesses eine chemische Reaktion im Material gezielt ausgelöst. Diese Reaktion unterstützt die Bildung und Bindung des Endprodukts.

Das Reaktionssintern wird wegen seiner geringen Produktionskosten und minimalen Schrumpfung geschätzt und eignet sich daher ideal für die Herstellung großer oder kompliziert geformter Strukturen wie Hochtemperatur-Ofenkomponenten, Wärmetauscher und optische Spiegel.

Mikrowellensintern

Im Gegensatz zu herkömmlichen Öfen, die von außen nach innen heizen, erzeugt das Mikrowellensintern die Wärme direkt im Material selbst. Dies führt zu einer sehr schnellen und gleichmäßigeren Erwärmung.

Dieser Ansatz ist extrem energieeffizient und schnell, besonders für kleine Teile. Er zeichnet sich dadurch aus, dass sehr feine Kornstrukturen in Materialien wie fortschrittlichen Biokeramiken erhalten bleiben, seine Anwendung kann jedoch durch die Fähigkeit des Materials, mit Mikrowellen zu interagieren, und die relativ kleinen Chargengrößen begrenzt sein.

Verständnis der Kompromisse

Die Wahl eines Sinterprozesses erfordert das Verständnis seiner inhärenten Einschränkungen und die Abwägung konkurrierender Prioritäten.

Material- und Formbeschränkungen

Nicht alle Materialien sind für jede Sintermethode geeignet. Das Mikrowellensintern erfordert beispielsweise Pulver mit spezifischen Eigenschaften, um Mikrowellenenergie effektiv zu absorbieren. Die Eindringtiefe der Mikrowellen kann auch die Größe des bearbeiteten Teils begrenzen.

Durchsatz vs. Präzision

Es gibt oft einen Kompromiss zwischen Produktionsgeschwindigkeit und der Qualität des Endteils. Das Mikrowellensintern bietet außergewöhnliche Geschwindigkeit und Kontrolle der Eigenschaften für eine einzelne Komponente, eignet sich aber nicht für die Massenproduktion.

Umgekehrt sind andere industrielle Methoden für einen hohen Durchsatz konzipiert, manchmal auf Kosten der feinen mikrostrukturellen Kontrolle, die durch fortschrittlichere Techniken geboten wird.

Umgang mit Verunreinigungen und Porosität

Obwohl das Vakuumsintern hervorragend zur Herstellung hochreiner Teile geeignet ist, sind die Anlagen komplex und teuer. Das Ziel des Sinterns ist typischerweise die Reduzierung der Porosität, aber das Erreichen einer vollständigen Verdichtung kann schwierig und kostspielig sein.

Auswahl des richtigen Sinterverfahrens

Ihr Endziel bestimmt, welche Sintertechnologie für die Aufgabe am besten geeignet ist.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und maximaler Dichte liegt: Das Vakuumsintern ist die überlegene Wahl, um Verunreinigungen zu beseitigen und außergewöhnliche mechanische Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Herstellung großer, komplexer Formen liegt: Das Reaktionssintern bietet einen deutlichen Vorteil aufgrund seiner geringen Schrumpfung, was eine nahezu formgenaue Fertigung bei niedrigeren Temperaturen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping oder der Entwicklung fortschrittlicher Materialien liegt: Das Mikrowellensintern bietet schnelle Heizzyklen und präzise thermische Kontrolle und ist somit ideal für Forschung und die Herstellung feinkörniger Keramiken.

Das Verständnis dieser Grundprinzipien und Variationen ermöglicht es Ihnen, den präzisen Herstellungsprozess für Ihr spezifisches Material und Ihre Anwendung auszuwählen.

Zusammenfassungstabelle:

| Sintertyp | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Vakuumsintern | Hohe Reinheit, keine Oxidation | Maximale Dichte & Härte (z. B. Werkzeugstähle) |

| Reaktionssintern | Geringe Kosten, minimale Schrumpfung | Große, komplexe Formen (z. B. Ofenmöbel) |

| Mikrowellensintern | Schnelle, gleichmäßige interne Erwärmung | Fortschrittliche Keramiken, F&E, feinkörnige Materialien |

Bereit, den richtigen Sinterprozess für Ihr Labor auszuwählen?

Die Wahl der richtigen Sintertechnologie ist entscheidend für das Erreichen der gewünschten Materialeigenschaften, sei es hohe Reinheit, komplexe Formen oder schnelles Prototyping. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen thermischen Verarbeitungslösungen, die Ihr Labor benötigt.

Unsere Experten helfen Ihnen, die Kompromisse zwischen Vakuum-, Reaktions- und Mikrowellensintern abzuwägen, um die perfekte Lösung für Ihre Materialien und Anwendungen zu finden, von fortschrittlichen Keramiken bis hin zum Metall-3D-Druck.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK-Sinterlösungen Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Autoklav für Kräuterpulver zur Sterilisation von Pflanzen

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Automatische Vakuum-Heißpresse mit Touchscreen

Andere fragen auch

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Warum ist eine beheizte Labor-Hydraulikpresse für Verbundlaminate unerlässlich? Erzielung einer hohlraumfreien strukturellen Integrität

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess