Sintern ist ein grundlegender Herstellungsprozess, der verwendet wird, um pulverförmige Materialien mittels Wärme und Druck in eine feste, kohärente Masse umzuwandeln, ohne das Material selbst zu schmelzen. Es wird häufig bei der Herstellung hochfester Metallteile, der Herstellung traditioneller Keramiken wie Töpferwaren und Porzellan sowie der Fertigung komplexer, kundenspezifischer Formen durch 3D-Druck eingesetzt.

Der Kernwert des Sinterns liegt in seiner Fähigkeit, starke, dichte Objekte aus Pulvern herzustellen, insbesondere für Materialien mit extrem hohen Schmelzpunkten. Dies löst Fertigungsprobleme, die traditionelle Schmelz- und Gießverfahren nicht effizient bewältigen können.

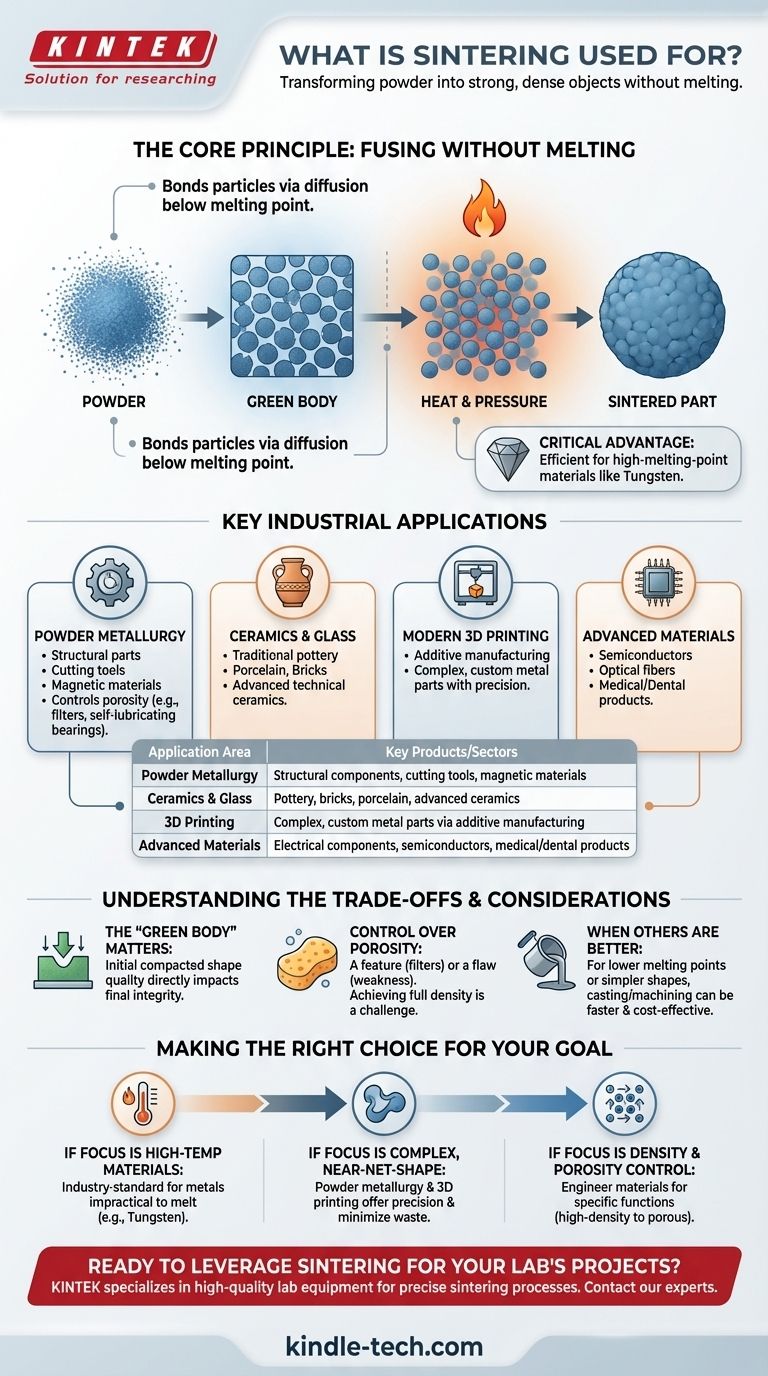

Das Kernprinzip: Verschmelzen ohne Schmelzen

Sintern ist eine Wärmebehandlung, die Partikel miteinander verbindet und die Festigkeit und Integrität des Materials dramatisch erhöht. Dieser Kernmechanismus bietet einzigartige Vorteile in der Fertigung.

Wie Sintern funktioniert

Der Prozess beinhaltet das Erhitzen eines verdichteten Pulvers – oft als „Grünling“ bezeichnet – auf eine Temperatur unterhalb seines Schmelzpunktes. Bei dieser Temperatur diffundieren die Atome in den Partikeln über ihre Grenzen hinweg und verschmelzen die einzelnen Partikel zu einem einzigen, festen Stück.

Ein entscheidender Vorteil für schwierige Materialien

Diese Fähigkeit, Material ohne Schmelzen zu verschmelzen, ist unerlässlich für die Verarbeitung von Metallen mit extrem hohen Schmelzpunkten, wie Wolfram. Das Schmelzen solcher Materialien würde enorme Energie und spezielle Ausrüstung erfordern, aber Sintern erzielt ein ähnliches Ergebnis viel effizienter.

Wichtige industrielle Anwendungen

Von antiker Töpferei bis zu modernen Halbleitern sind die Anwendungen des Sinterns vielfältig und umfangreich. Es ist ein Eckpfeiler der Pulvermetallurgie und der fortschrittlichen Fertigung.

Pulvermetallurgie

Dies ist eine der häufigsten Anwendungen des Sinterns. Metallpulver werden verdichtet und gesintert, um eine große Bandbreite industrieller Teile herzustellen, darunter Baustahlkomponenten, Schneidwerkzeuge und magnetische Materialien.

Diese Technik ermöglicht auch eine präzise Kontrolle der Porosität, wodurch die Herstellung spezialisierter Produkte wie poröser Metallfilter und selbstschmierender Lager, die Öl in ihren Poren halten, ermöglicht wird.

Keramik- und Glasherstellung

Historisch gesehen wird Sintern seit Tausenden von Jahren zur Herstellung von Töpferwaren, Ziegeln und Porzellan verwendet. Der Brennprozess in einem Ofen ist eine Form des Sinterns, die diesen Objekten ihre Festigkeit und Haltbarkeit verleiht. Moderne Anwendungen erstrecken sich auf die Produktion von Hochleistungskeramiken und Glas.

Moderner 3D-Druck (Additive Fertigung)

Sintern ist eine Schlüsseltechnologie im Metall-3D-Druck. Ein Hochleistungslaser sintert pulverförmiges Metall Schicht für Schicht, was die Herstellung komplizierter und kundenspezifischer Metallformen mit außergewöhnlicher Präzision und Konsistenz ermöglicht.

Fortschrittliche Materialien und Komponenten

Der Prozess ist auch entscheidend für die Herstellung hochspezialisierter Produkte. Dazu gehören elektrische Komponenten, Halbleiter, optische Fasern sowie verschiedene zahnmedizinische und medizinische Produkte, bei denen Materialreinheit und präzise Form entscheidend sind.

Abwägungen und Überlegungen verstehen

Obwohl leistungsstark, ist Sintern ein nuancierter Prozess. Die endgültigen Eigenschaften eines gesinterten Teils hängen stark von den anfänglichen Schritten und der Prozesskontrolle ab.

Die Bedeutung des „Grünlings“

Die anfängliche verdichtete Form, oder „Grünling“, muss vor dem Sintern korrekt geformt werden. Methoden wie isostatisches Pressen, Schlickerguss oder 3D-Druck werden verwendet, um diese anfängliche Form zu erzeugen, und ihre Qualität beeinflusst direkt die Integrität des Endprodukts.

Kontrolle der Porosität

Porosität kann sowohl ein Merkmal als auch ein Fehler sein. Während sie für Produkte wie Filter unerlässlich ist, kann jede unbeabsichtigte Restporosität in einem Strukturteil dessen Festigkeit und Haltbarkeit verringern. Das Erreichen voller Dichte ist oft ein primäres Ziel und eine wichtige Herausforderung.

Wann andere Methoden besser sind

Sintern ist keine Universallösung. Für Materialien mit niedrigeren Schmelzpunkten oder zur Herstellung einfacherer Formen können traditionelle Fertigungsmethoden wie Gießen oder Bearbeiten schneller und kostengünstiger sein.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Sinterns als Herstellungsverfahren hängt vollständig vom verwendeten Material und den gewünschten Eigenschaften des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochtemperaturmaterialien liegt: Sintern ist die Industriestandardmethode für Metalle wie Wolfram, die unpraktisch zu schmelzen und zu gießen sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, endkonturnaher Teile liegt: Pulvermetallurgie und 3D-Druck mittels Sintern bieten präzise Kontrolle und minimieren Materialabfall.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle von Materialdichte und Porosität liegt: Sintern bietet eine einzigartige Fähigkeit, Materialien für spezifische Funktionen zu entwickeln, von hochdichten Schneidwerkzeugen bis hin zu porösen, selbstschmierenden Lagern.

Letztendlich bietet Sintern einen leistungsstarken und vielseitigen Weg, pulverförmige Materialien in robuste, funktionale Komponenten für eine Vielzahl von Anwendungen umzuwandeln.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselprodukte/Sektoren |

|---|---|

| Pulvermetallurgie | Strukturkomponenten, Schneidwerkzeuge, magnetische Materialien |

| Keramik & Glas | Töpferwaren, Ziegel, Porzellan, Hochleistungskeramik |

| 3D-Druck | Komplexe, kundenspezifische Metallteile durch additive Fertigung |

| Fortschrittliche Materialien | Elektrische Komponenten, Halbleiter, medizinische/zahnmedizinische Produkte |

Bereit, Sintern für die Projekte Ihres Labors zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, die für präzise Sinterprozesse unerlässlich sind. Ob in Forschung und Entwicklung oder in der Produktion, unsere Lösungen helfen Ihnen, die Materialdichte, Festigkeit und komplexen Formen zu erreichen, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Sinteranwendungen unterstützen und die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen