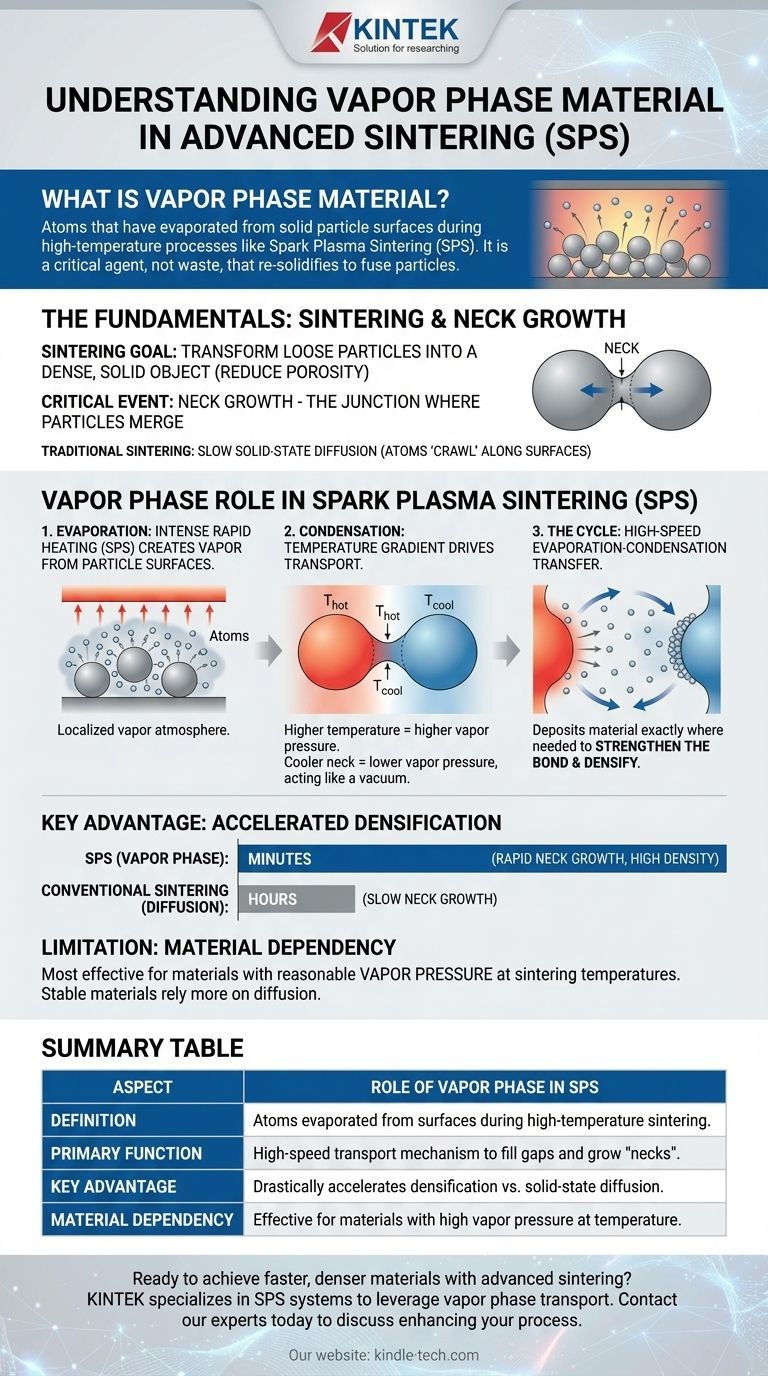

Im Kontext der fortschrittlichen Materialbearbeitung bezieht sich das Material in der Dampfphase auf Atome, die während eines Hochtemperaturprozesses wie dem Funkenplasmagesinterten (SPS) von der Oberfläche fester Partikel verdampft sind. Dieses gasähnliche Material geht nicht verloren; es ist ein entscheidendes Agens, das sich an bestimmten Stellen wieder verfestigt oder kondensiert, um die Partikel effizienter miteinander zu verschmelzen.

Die Dampfphase lässt sich am besten als ein Hochgeschwindigkeitstransportmechanismus verstehen. Sie bewegt Material von heißeren Partikeloberflächen zu kühleren Verbindungsstellen („Hälsen“) zwischen ihnen und beschleunigt so den Bindungsprozess weit über das hinaus, was herkömmliche Methoden erreichen können.

Grundlagen des Sinterns und des Massentransports

Um die Bedeutung der Dampfphase zu erfassen, müssen wir zunächst das grundlegende Ziel des Sinterns verstehen: die Umwandlung einer Ansammlung loser Partikel in ein dichtes, festes Objekt.

Was ist Sintern?

Sintern ist ein Prozess, bei dem Wärme und Druck eingesetzt werden, um Partikel miteinander zu verbinden, ohne sie vollständig zu schmelzen. Das Hauptziel ist die Reduzierung des Leerraums (Porosität) zwischen den Partikeln, was zu einer starken, konsolidierten Komponente führt.

Der „Hals“: Wo Partikel sich verbinden

Wenn zwei Partikel sich berühren und beginnen zu verschmelzen, wird die kleine Brücke, die sich zwischen ihnen bildet, als Hals bezeichnet. Das Wachstum dieser Hälse ist das kritischste Ereignis beim Sintern, da dadurch einzelne Partikel zu einer festen Masse verschmelzen.

Herkömmlicher Massentransport

Beim konventionellen Sintern wachsen die Hälse durch Festkörperdiffusion. Dies ist ein relativ langsamer Prozess, bei dem Atome im Wesentlichen entlang der Partikeloberflächen oder durch deren Inneres „kriechen“, um die Lücken zu füllen.

Die Rolle der Dampfphase beim Funkenplasmagesinterten (SPS)

Das Funkenplasmagesinterte ist eine fortschrittliche Technik, die einen viel schnelleren Transportmechanismus einführt: Verdampfung und Kondensation.

Verdampfung: Erzeugung der Dampfphase

Die intensive, schnelle Erwärmung bei SPS liefert genügend Energie, damit Atome auf den Partikeloberflächen entweichen und sich in ein Gas oder einen Dampf umwandeln können. Dadurch entsteht eine lokalisierte Atmosphäre aus Materialdampf, die die festen Partikel umgibt.

Kondensation: Die treibende Kraft für das Halswachstum

Der Schlüssel zu diesem Prozess ist ein Temperaturunterschied. Der Bereich am Hals zwischen zwei Partikeln ist oft etwas kühler als die freiliegenden Oberflächen der Partikel. Dieser Temperaturunterschied erzeugt einen Dampfdruckgradienten.

Eine höhere Temperatur auf der Partikeloberfläche führt zu einem höheren Dampfdruck (mehr Verdampfung), während der kühlere Hals einen niedrigeren Dampfdruck aufweist. Dieser Druckunterschied wirkt wie ein Vakuum und zieht die verdampften Atome zum Hals hin.

Der Verdampfungs-Kondensations-Zyklus

Dies erzeugt einen hochwirksamen Zyklus. Atome verdampfen aus heißeren Bereichen und werden sofort angezogen, um an den kühleren Hälsen zu kondensieren und sich zu verfestigen. Dieser „Verdampfungs-Verfestigungs-Transfer“ lagert Material genau dort ab, wo es am dringendsten benötigt wird, um die Bindung zu stärken und die Komponente zu verdichten.

Verständnis des Hauptvorteils

Der Dampfphasenmechanismus bietet einen deutlichen Vorteil, ist aber nicht universell anwendbar. Das Verständnis seiner Natur ist der Schlüssel, um ihn korrekt zu nutzen.

Vorteil: Beschleunigte Verdichtung

Der Dampftransport ist um Größenordnungen schneller als die Festkörperdiffusion. Deshalb kann SPS Materialien in wenigen Minuten konsolidieren und hohe Dichten erreichen, während konventionelles Sintern viele Stunden dauern kann.

Einschränkung: Materialabhängigkeit

Dieser Mechanismus ist am effektivsten für Materialien, die bei ihrer Sintertemperatur einen ausreichend hohen Dampfdruck aufweisen. Materialien, die extrem stabil sind und sich nicht leicht verdampfen lassen, sind selbst während des SPS stärker auf traditionelle, langsamere Diffusionsmechanismen angewiesen.

Kontrolle ist entscheidend

Die Wirksamkeit des Dampfphasentransports hängt von den präzisen Temperaturgradienten ab, die durch den SPS-Prozess erzeugt werden. Die Fähigkeit, schnell abgekühlte Hälse zu erzeugen, wie in der Prozessbeschreibung erwähnt, macht den Dampfdruckunterschied signifikant genug, um diesen schnellen Materialtransfer anzutreiben.

Anwendung auf Ihre Materialziele

Ihr Verständnis der Dampfphase wirkt sich direkt darauf aus, wie Sie einen Herstellungsprozess auswählen und optimieren.

- Wenn Ihr Hauptaugenmerk auf schneller Verarbeitung liegt: Die Nutzung von Materialien mit geeignetem Dampfdruck in einem SPS-System kann die Herstellungszeiten drastisch verkürzen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte liegt: Für geeignete Materialien ist die Optimierung der SPS-Parameter zur Verbesserung des Verdampfungs-Kondensations-Zyklus der effektivste Weg, um Porosität zu beseitigen und die Partikelhälse zu stärken.

- Wenn Sie eine Sintermethode auswählen: Für Materialien, die zur Verdampfungs-Kondensation neigen, bietet SPS einen klaren Vorteil gegenüber dem konventionellen Ofensintern, das diesen schnellen Transportmechanismus nicht effektiv nutzen kann.

Durch die Steuerung dieser Materialtransportphänomene auf atomarer Ebene können Ingenieure stärkere, dichtere Materialien in einem Bruchteil der Zeit herstellen.

Zusammenfassungstabelle:

| Aspekt | Rolle der Dampfphase bei SPS |

|---|---|

| Definition | Atome, die während des Hochtemperatursinterns von Partikeloberflächen verdampft sind. |

| Hauptfunktion | Hochgeschwindigkeitstransportmechanismus zum Füllen von Lücken und Wachsen von „Hälsen“ zwischen Partikeln. |

| Hauptvorteil | Beschleunigt die Verdichtung im Vergleich zur Festkörperdiffusion drastisch. |

| Materialabhängigkeit | Am effektivsten für Materialien mit hohem Dampfdruck bei Sintertemperaturen. |

Bereit für schnellere, dichtere Materialien durch fortschrittliches Sintern?

KINTEK ist spezialisiert auf die Bereitstellung modernster Laborausrüstung, einschließlich Funkenplasmagesinterter (SPS)-Systeme, um Ihnen zu helfen, Mechanismen wie den Dampfphasentransport für eine überlegene Materialkonsolidierung zu nutzen. Unsere Expertise stellt sicher, dass Sie die Parameter optimieren können, um Ihre F&E- und Produktionszeiten zu beschleunigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Sinterprozess verbessern und Ihre spezifischen Materialziele erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die Vorteile der chemischen Badabscheidung? Eine kostengünstige, skalierbare Dünnschichtlösung

- Welche Materialien können mit CVD abgeschieden werden? Entdecken Sie das gesamte Spektrum von Halbleitern bis zu Keramiken

- Was ist der Unterschied zwischen PCD und CVD? Die Wahl der richtigen Diamantlösung für Ihre Werkzeuge

- Was sind dünne Schichten?

- Welche Rolle spielt Tantal (Ta)-Draht in HFCVD? Stromversorgung des Diamantwachstums mit Hochleistungsglühdrähten

- Was sind die Anwendungen von Dünnschichten in der Nanotechnologie? Die Zukunft bauen, Atom für Atom

- Wofür wird ein Sputtertarget verwendet? Der atomare Bauplan für Hochleistungs-Dünnschichten

- Was ist ein Sputtertarget für Halbleiter? Die technische Quelle für hochreine Dünnschichten