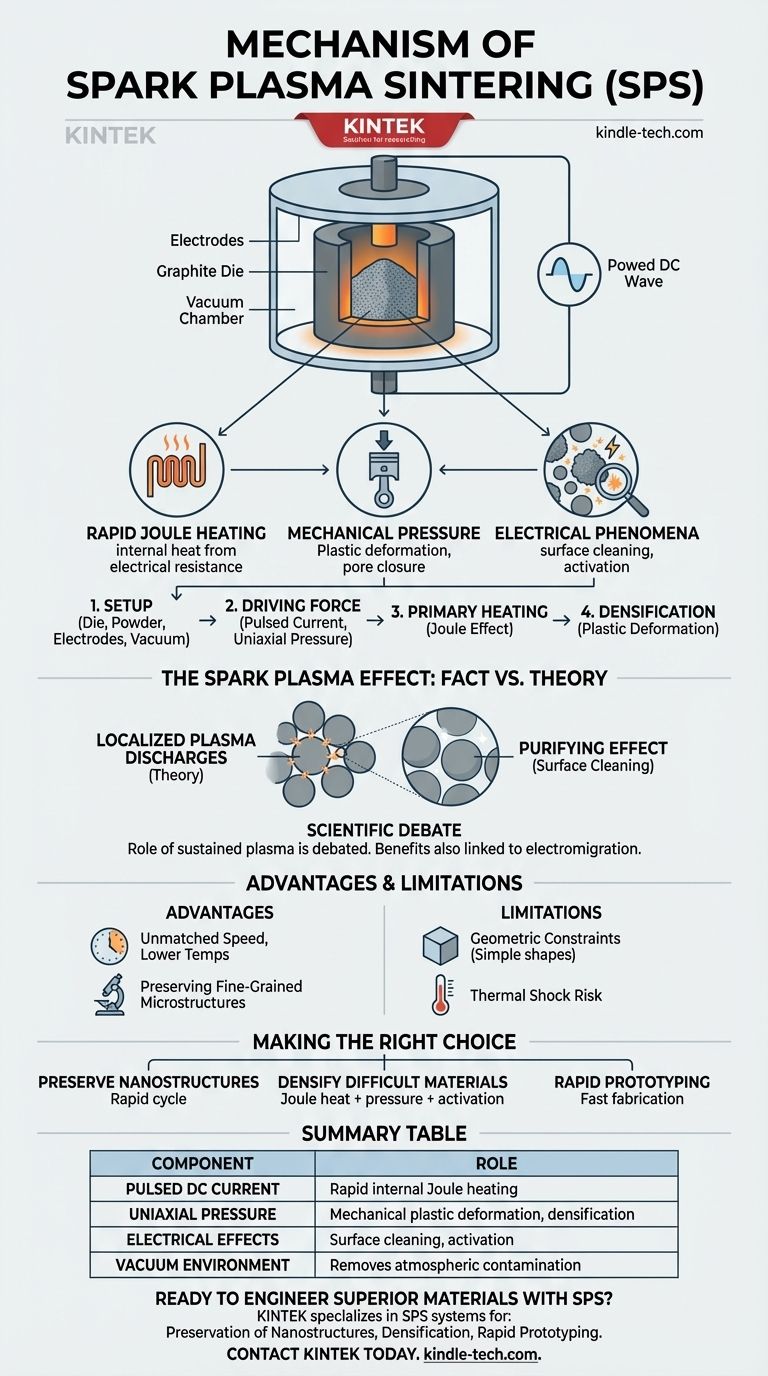

Im Kern ist das Spark Plasma Sintering (SPS) eine fortschrittliche Sintertechnik, die einen gepulsten Gleichstrom und uniaxialen Druck verwendet, um Pulver zu einem dichten Festkörper zu konsolidieren. Im Gegensatz zu herkömmlichen Öfen, die Materialien extern erhitzen, leitet SPS den Strom direkt durch die Graphitform und das Pulverpressling selbst, wodurch intensive innere Wärme durch elektrischen Widerstand erzeugt wird. Diese direkte Erwärmung ist der Schlüssel zu den bemerkenswert schnellen Prozesszeiten und den niedrigeren Sintertemperaturen.

Der wahre Vorteil von SPS liegt in der starken Synergie von drei gleichzeitigen Effekten: schnelle Joulesche Erwärmung, mechanischer Druck, der zu plastischer Verformung führt, und einzigartige elektrische Phänomene, die Partikeloberflächen reinigen und aktivieren, um die Bindung zu beschleunigen.

Den SPS-Prozess dekonstruieren: Eine schrittweise Aufschlüsselung

Um den Mechanismus zu verstehen, visualisiert man den Prozess am besten von Anfang bis Ende. Es handelt sich um eine hochkontrollierte Abfolge physikalischer Ereignisse, die auf maximale Effizienz ausgelegt ist.

Der Aufbau: Form, Pulver und Elektroden

Der Prozess beginnt mit dem Einfüllen des Materialpulvers in eine leitfähige Form (Matrize), die fast immer aus Graphit besteht. Diese gesamte Anordnung wird zwischen zwei Elektroden in einer Vakuumkammer platziert. Das Anlegen eines Vakuums ist der erste entscheidende Schritt, da es atmosphärische Gase entfernt, die den Sinterprozess stören könnten.

Die treibende Kraft: Gepulster Strom und Druck

Sobald ein Vakuum hergestellt ist, geschehen zwei Dinge gleichzeitig. Ein großer, gepulster Gleichstrom wird durch die Elektroden gesendet und fließt direkt durch die Graphitform und das Pulver. Gleichzeitig übt eine mechanische Presse einen konstanten, uniaxialen Druck auf das Pulver aus.

Der primäre Erwärmungsmechanismus: Joulescher Effekt

Die primäre Wärmequelle bei SPS ist der Joulesche Effekt oder Widerstandsheizung. Die Graphitform und der Pulverpressling besitzen einen elektrischen Widerstand. Wenn der starke Strom durch sie fließt, erzeugt dieser Widerstand eine schnelle und gleichmäßige Erwärmung im gesamten Material, wodurch dessen Temperatur mit Raten von Hunderten von Grad Celsius pro Minute ansteigt.

Der Verdichtungsmechanismus: Plastische Verformung

Wenn sich die Pulverpartikel erwärmen, werden sie weicher und formbarer. Der kontinuierliche mechanische Druck zwingt die Partikel zusammen, was zu ihrer plastischen Verformung führt. Diese Verformung schließt die Poren und Hohlräume zwischen den Partikeln und erhöht die Dichte des Presslings dramatisch.

Der „Funkenplasma“-Effekt: Fakt vs. Theorie

Der Name „Spark Plasma Sintering“ deutet auf ein komplexeres Phänomen hin, das zu seiner Wirksamkeit beiträgt, obwohl seine genaue Natur noch Gegenstand wissenschaftlicher Diskussionen ist.

Die Theorie: Lokalisierte Plasmaentladungen

Die grundlegende Theorie besagt, dass an den mikroskopischen Kontaktstellen zwischen einzelnen Pulverpartikeln der gepulste Strom momentane Funkenentladungen erzeugt. Es wird angenommen, dass diese Entladungen winzige Taschen extrem heißer Plasma in den Hohlräumen erzeugen.

Der reinigende Effekt: Oberflächenreinigung und -aktivierung

Dieses lokalisierte Plasma soll eine kritische reinigende Wirkung haben. Es kann Oberflächenverunreinigungen oder Oxidschichten, die sich natürlich auf Pulverpartikeln bilden, verdampfen und abtragen. Dies hinterlässt hochreine und atomar aktive Oberflächen, die bereit sind, sich zu verbinden, was die für das Sintern unerlässliche Diffusion und Halsbildung stark verbessert.

Die wissenschaftliche Debatte: Ein sich entwickelndes Verständnis

Es ist wichtig zu beachten, dass die Existenz und Rolle eines anhaltenden „Plasmas“ in der Materialwissenschafts-Community debattiert wird. Einige Forscher argumentieren, dass die beobachteten Vorteile hauptsächlich auf die Kombination aus schneller Joulescher Erwärmung und anderen elektrischen Effekten wie der Elektromigration zurückzuführen sind, anstatt auf eine echte Plasmaentladung. Unabhängig vom genauen Mechanismus beschleunigen die elektrischen Effekte auf Partikelebene die Verdichtung eindeutig über das hinaus, was Wärme und Druck allein erreichen könnten.

Die wichtigsten Vorteile und Einschränkungen verstehen

SPS ist ein mächtiges Werkzeug, aber seine Anwendung erfordert das Verständnis seiner spezifischen Eigenschaften.

Vorteil: Unübertroffene Geschwindigkeit und niedrigere Temperaturen

Der bedeutendste Vorteil von SPS ist die Geschwindigkeit. Die Sinterzyklen sind in Minuten statt in Stunden abgeschlossen. Diese schnelle Erwärmung ermöglicht eine Verdichtung bei Temperaturen, die 200–500 °C niedriger sind als bei herkömmlichen Methoden, was entscheidend ist, um unerwünschtes Kornwachstum zu verhindern.

Vorteil: Erhaltung feinkörniger Mikrostrukturen

Da das Material nur sehr wenig Zeit bei hohen Temperaturen verbringt, ist SPS außergewöhnlich gut darin, nanoskalige oder feinkörnige Mikrostrukturen des Ausgangspulvers zu erhalten. Dies ermöglicht die Herstellung von Materialien mit überlegenen mechanischen Eigenschaften.

Einschränkung: Geometrische und Materialbeschränkungen

Die Verwendung einer starren Form und uniaxialen Drucks beschränkt SPS im Allgemeinen auf die Herstellung einfacher Formen wie Zylinder und Blöcke. Darüber hinaus können die extremen Erwärmungs- und Abkühlgeschwindigkeiten thermische Spannungen verursachen, denen bestimmte spröde Materialien möglicherweise nicht standhalten.

Die richtige Wahl für Ihr Ziel treffen

Der SPS-Mechanismus ist nicht nur eine wissenschaftliche Kuriosität; er ermöglicht direkt spezifische Ergebnisse im Material-Engineering.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung von Nanostrukturen oder feinen Körnern liegt: Die schnelle Zykluszeit von SPS ist ihr größter Vorteil, da sie das Kornwachstum verhindert, das langsamere, herkömmliche Sinterverfahren plagt.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung von schwer zu sinternden Materialien liegt: Die Kombination aus Joulescher Wärme, Druck und elektrischer Oberflächenaktivierung in SPS kann bei Materialien, die sonst unmöglich zu konsolidieren wären, nahezu volle Dichte erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Rapid Prototyping neuer Materialzusammensetzungen liegt: Die Geschwindigkeit des SPS-Verfahrens macht es zu einem unvergleichlichen Werkzeug für die schnelle Herstellung und Prüfung neuartiger Legierungen und Verbundwerkstoffe.

Indem Sie das Zusammenspiel dieser thermischen, mechanischen und elektrischen Kräfte verstehen, können Sie SPS nutzen, um Materialien mit Eigenschaften zu entwickeln, die zuvor unerreichbar waren.

Zusammenfassungstabelle:

| Schlüsselmechanismus-Komponente | Rolle im SPS-Prozess |

|---|---|

| Gepulster Gleichstrom | Erzeugt schnelle, interne Joulesche Erwärmung durch den Durchfluss durch die leitfähige Form und das Pulver. |

| Uniaxialer Druck | Übt mechanische Kraft aus, um die erwärmten Pulverpartikel plastisch zu verformen und zu verdichten. |

| Elektrische Effekte | Reinigt und aktiviert Partikeloberflächen und beschleunigt die Bindung (Funkenplasma-/Entladungstheorie). |

| Vakuumumgebung | Entfernt atmosphärische Gase, um Kontamination und Störungen während des Sintervorgangs zu verhindern. |

Bereit, überlegene Materialien mit SPS-Technologie zu entwickeln?

Das Verständnis des Mechanismus des Spark Plasma Sintering ist der erste Schritt, um sein Potenzial für Ihre Forschung und Entwicklung freizusetzen. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte, einschließlich SPS-Systemen, um Sie bei Folgendem zu unterstützen:

- Erhaltung von Nanostrukturen: Herstellung von Materialien mit überlegenen Eigenschaften durch Verhinderung von Kornwachstum.

- Verdichtung anspruchsvoller Materialien: Erreichung nahezu voller Dichte bei schwer zu sinternden Zusammensetzungen.

- Rapid Prototyping: Beschleunigung Ihrer Materialtest- und Entwicklungszyklen erheblich.

Lassen Sie unsere Expertise in Laborgeräten und Verbrauchsmaterialien die ehrgeizigsten Projekte Ihres Labors unterstützen. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie ein SPS-System auf Ihre spezifischen materialwissenschaftlichen Ziele zugeschnitten werden kann.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen