Im Wesentlichen ist Festphasensintern ein thermischer Prozess, der verwendet wird, um eine Ansammlung von Pulverpartikeln zu einer starken, dichten, festen Masse zu verbinden. Dies wird durch die Anwendung von Wärme bei Temperaturen unterhalb des Schmelzpunkts des Materials erreicht, wobei die atomare Bewegung genutzt wird, um die Poren zwischen den Partikeln zu eliminieren und sie miteinander zu verschmelzen. Diese Methode ist grundlegend für die Herstellung von Hochleistungskeramiken wie Aluminiumoxid und die Konsolidierung von Metallpulvern, bei denen die Aufrechterhaltung der chemischen Reinheit entscheidend ist.

Das Kernprinzip des Festphasensinterns ist die Erzielung einer Verdichtung ohne Verflüssigung. Durch die Vermeidung einer flüssigen Phase bietet dieser Prozess eine unübertroffene Kontrolle über die Reinheit, chemische Zusammensetzung und mikroskopische Struktur des Endmaterials, was ihn für fortschrittliche technische Anwendungen unerlässlich macht.

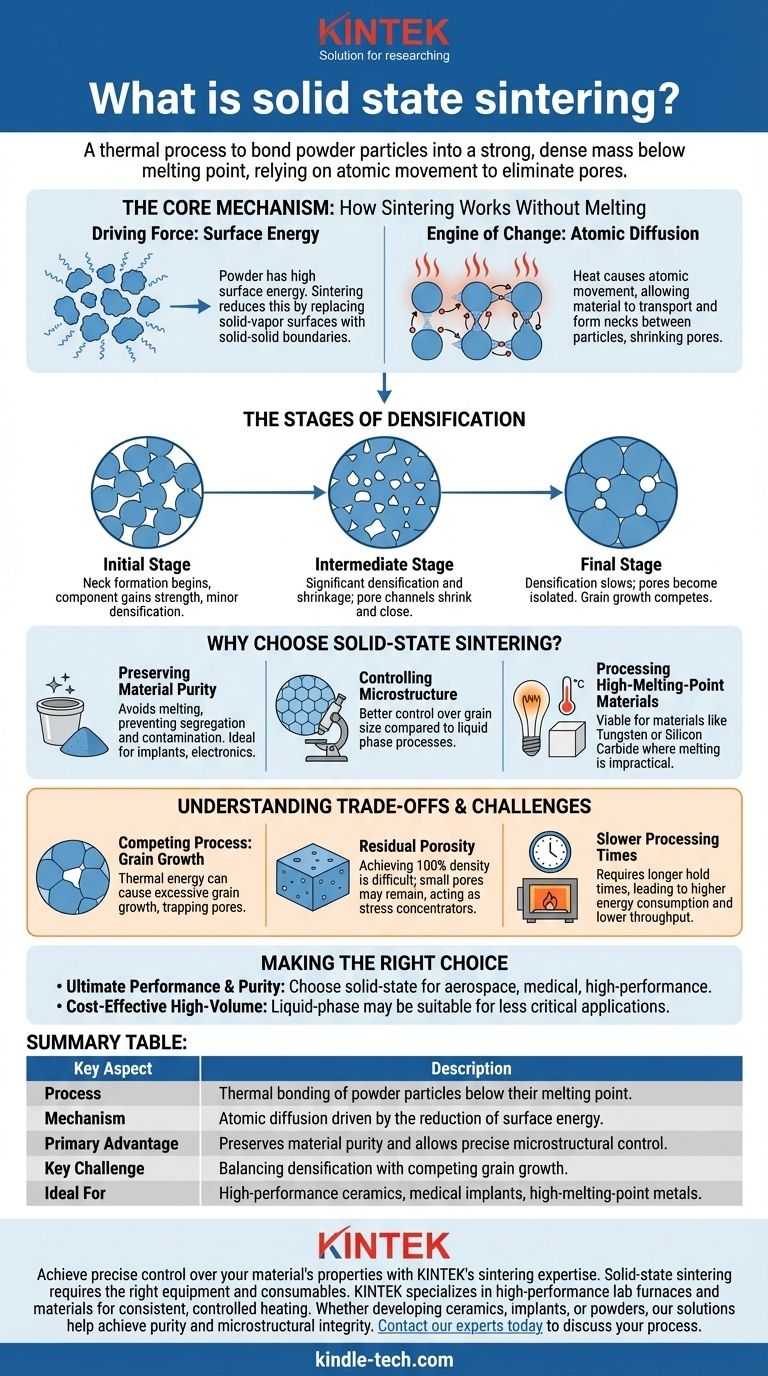

Der Kernmechanismus: Wie Sintern ohne Schmelzen funktioniert

Um das Festphasensintern zu verstehen, müssen Sie die beiden grundlegenden Kräfte verstehen, die dabei wirken: das Bestreben, die Oberflächenenergie zu reduzieren, und die atomare Bewegung, die dies ermöglicht.

Die treibende Kraft: Oberflächenenergie

Ein feines Pulver hat eine enorme Oberfläche im Verhältnis zu seinem Volumen. Aus thermodynamischer Sicht stellt diese große Oberfläche einen Zustand hoher Energie dar. Das Material ist von Natur aus instabil und „möchte“ diese Energie reduzieren.

Das Sintern bietet dem System einen Weg, einen niedrigeren, stabileren Energiezustand zu erreichen, indem es die Fest-Dampf-Grenzflächen (die Oberflächen der Pulverpartikel) eliminiert und sie durch Fest-Fest-Grenzflächen (Korngrenzen) ersetzt.

Der Motor des Wandels: Atomare Diffusion

Wärme liefert die Energie für die Bewegung von Atomen. Bei Temperaturen weit unterhalb des Schmelzpunkts sind Atome innerhalb des Kristallgitters nicht statisch; sie können von einer Position zur anderen springen. Diese Bewegung wird als atomare Diffusion bezeichnet.

Während des Sinterns ermöglicht diese Diffusion den Materialtransport zu den Kontaktpunkten zwischen den Partikeln, wodurch „Hälse“ entstehen, die im Laufe der Zeit wachsen. Wenn diese Hälse expandieren, bewegen sich die Partikelzentren näher zusammen, die Poren zwischen ihnen schrumpfen, und die gesamte Komponente wird dichter.

Die Stadien der Verdichtung

Der Prozess entfaltet sich im Allgemeinen in drei überlappenden Stadien:

- Anfangsstadium: Berührende Partikel beginnen, Hälse zu bilden. Die Komponente gewinnt erheblich an Festigkeit, aber die Gesamtverdichtung (Schrumpfung) ist gering.

- Zwischenstadium: Die Hälse wachsen erheblich, und die Poren bilden ein kontinuierliches, miteinander verbundenes Netzwerk. Hier findet der Großteil der Verdichtung und Schrumpfung statt, da die Porenkanäle schrumpfen und sich schließen.

- Endstadium: Die Poren werden isoliert und sphärisch. Die Verdichtung verlangsamt sich dramatisch, und der primäre konkurrierende Mechanismus, das Kornwachstum, beginnt zu dominieren.

Warum Festphasensintern wählen?

Ingenieure wählen diese Methode, wenn die Eigenschaften der Endkomponente nicht verhandelbar sind und vollständig von der Integrität des Ausgangsmaterials abhängen.

Erhaltung der Materialreinheit

Dies ist der Hauptvorteil. Durch das Nichtschmelzen des Materials vermeiden Sie Probleme wie Segregation, bei der sich verschiedene Elemente in einer Legierung trennen könnten. Es verhindert auch Verunreinigungen, die auftreten können, wenn eine flüssige Phase mit der Ofenatmosphäre oder dem Tiegel reagiert. Dies ist entscheidend für medizinische Implantate, elektronische Substrate und optische Komponenten.

Kontrolle der Mikrostruktur

Die mechanischen Eigenschaften eines Materials, wie Härte und Festigkeit, hängen stark von seiner Mikrostruktur ab, insbesondere von der Größe seiner kristallinen Körner. Das Festphasensintern bietet eine bessere Kontrolle über die endgültige Korngröße im Vergleich zu Prozessen, die eine flüssige Phase beinhalten, welche zu schnellem und unerwünschtem Kornwachstum führen kann.

Verarbeitung von hochschmelzenden Materialien

Für Materialien wie Wolfram (Schmelzpunkt 3422 °C) oder fortschrittliche Keramiken wie Siliziumkarbid ist das Erreichen ihres Schmelzpunkts zum Gießen oft unpraktisch oder technologisch unerschwinglich. Das Festphasensintern ermöglicht es, diese Materialien bei besser erreichbaren Temperaturen zu dichten Teilen zu konsolidieren.

Verständnis der Kompromisse und Herausforderungen

Trotz seiner Vorteile ist das Festphasensintern nicht ohne Schwierigkeiten. Der Prozess ist ein empfindliches Gleichgewicht zwischen konkurrierenden Phänomenen.

Der konkurrierende Prozess: Kornwachstum

Die gleiche thermische Energie, die die für die Verdichtung erforderliche Diffusion antreibt, treibt auch das Kornwachstum an. Wenn Körner zu schnell zu groß werden, können sie Poren in sich einschließen, was es unmöglich macht, die volle Dichte zu erreichen. Das ultimative Ziel ist es, die Verdichtung zu maximieren und gleichzeitig das Kornwachstum zu minimieren.

Das Problem der Restporosität

Das Erreichen einer 100%igen theoretischen Dichte durch Festphasensintern ist extrem schwierig. Geringe Mengen an Restporosität sind oft unvermeidlich. Diese Poren können als Spannungskonzentratoren und Rissinitiierungsstellen wirken und möglicherweise die mechanische Zuverlässigkeit des Endteils beeinträchtigen.

Längere Verarbeitungszeiten

Da es auf dem relativ langsamen Mechanismus der atomaren Diffusion durch einen Festkörper beruht, erfordert dieser Prozess längere Haltezeiten bei hohen Temperaturen im Vergleich zum Flüssigphasensintern. Dies führt zu einem höheren Energieverbrauch und einem geringeren Produktionsdurchsatz.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Sinterprozesses hängt vollständig vom Endziel für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Leistung und Reinheit liegt: Festphasensintern ist die überlegene Wahl für Anwendungen wie Luft- und Raumfahrtkomponenten, medizinische Keramiken und Hochleistungsschneidwerkzeuge, bei denen die Materialintegrität nicht beeinträchtigt werden darf.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Flüssigphasensintern kann eine bessere Alternative für Anwendungen sein, bei denen geringfügige Abweichungen in der Zusammensetzung und eine größere Kornstruktur akzeptabel sind.

- Wenn Sie mit extrem hochschmelzenden Materialien arbeiten: Festphasensintern ist oft die einzig technologisch praktikable Konsolidierungsmethode.

Letztendlich geht es beim Beherrschen des Festphasensinterns darum, Wärme und Zeit präzise zu steuern, um das Rennen zwischen Verdichtung und Kornwachstum zu gewinnen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Thermische Verbindung von Pulverpartikeln unterhalb ihres Schmelzpunkts. |

| Mechanismus | Atomare Diffusion, angetrieben durch die Reduzierung der Oberflächenenergie. |

| Hauptvorteil | Erhält die Materialreinheit und ermöglicht präzise mikrostrukturelle Kontrolle. |

| HauptHerausforderung | Ausgleich von Verdichtung mit konkurrierendem Kornwachstum. |

| Ideal für | Hochleistungskeramiken, medizinische Implantate und hochschmelzende Metalle. |

Erzielen Sie präzise Kontrolle über die Materialeigenschaften mit der Sinterexpertise von KINTEK.

Festphasensintern ist ein empfindlicher Prozess, bei dem die richtige Ausrüstung und die richtigen Verbrauchsmaterialien entscheidend für den Erfolg sind. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Materialien, die die konsistente, kontrollierte Erwärmung bieten, die für die Maximierung der Verdichtung und die Minimierung des Kornwachstums unerlässlich ist.

Ob Sie fortschrittliche Keramiken, medizinische Implantate entwickeln oder Metallpulver konsolidieren, unsere Lösungen sind darauf ausgelegt, Ihnen dabei zu helfen, die Reinheit und mikrostrukturelle Integrität zu erreichen, die Ihre Anwendung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Sinterprozess unterstützen und Ihnen helfen können, stärkere, zuverlässigere Materialien zu schaffen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien