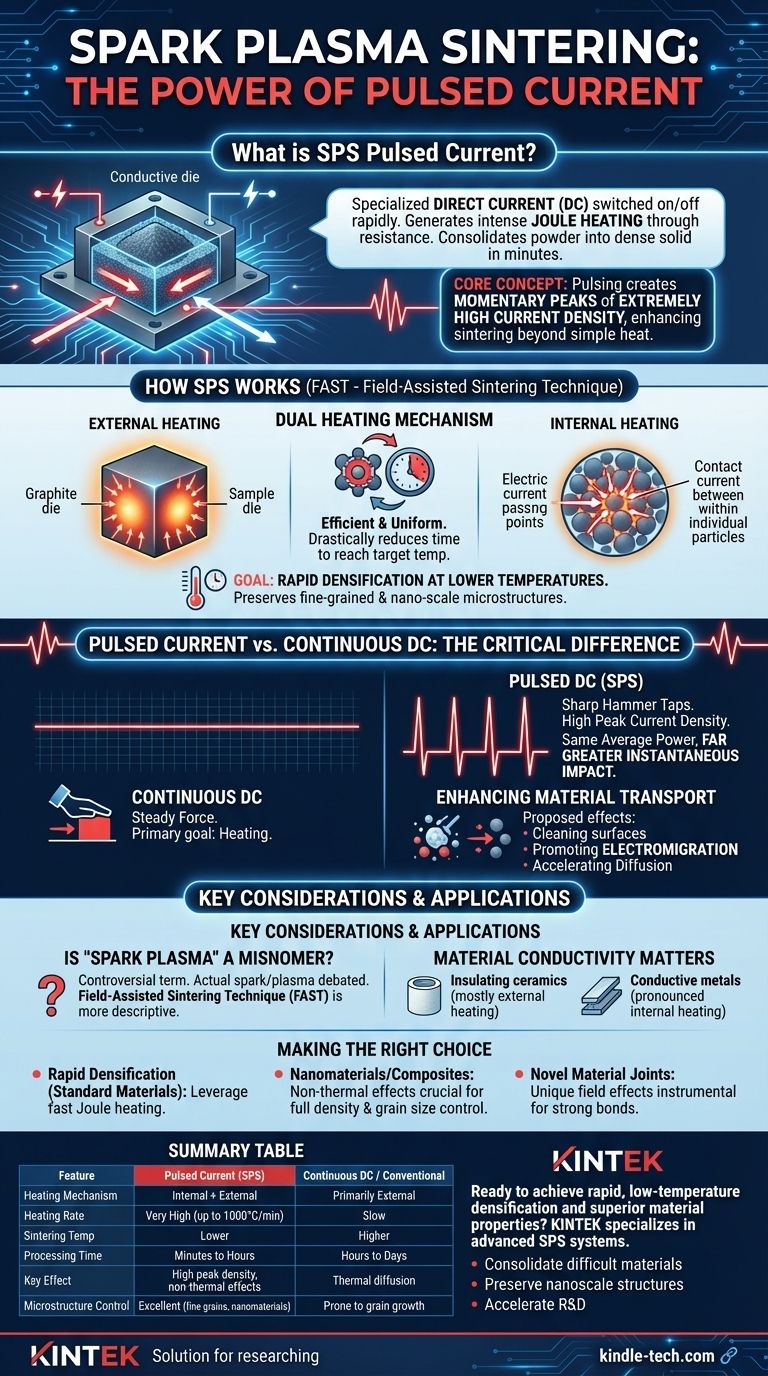

Im Wesentlichen ist der Pulsstrom beim Spark Plasma Sintering (SPS) eine spezialisierte Form des Gleichstroms (DC), der in extrem schnellen Zyklen ein- und ausgeschaltet wird. Dieser Strom wird durch eine leitfähige Form (typischerweise Graphit) und das zu verarbeitende Material geleitet, wodurch durch elektrischen Widerstand (Joule-Erwärmung) intensive und schnelle Wärme erzeugt wird. Diese Methode ermöglicht die Konsolidierung von Pulvern zu einem dichten Festkörper in einem Bruchteil der Zeit, die herkömmliche Öfen benötigen würden.

Das zentrale Konzept ist, dass das Pulsieren des Stroms nicht nur der Erwärmung dient. Es ermöglicht momentane Spitzen extrem hoher Stromdichten, die weit über dem liegen, was ein kontinuierlicher Strom bei gleicher Durchschnittsleistung liefern könnte. Diese intensiven Spitzen können zusätzliche physikalische Effekte erzeugen, die das Sintern über das hinaus verbessern, was durch reine Wärme allein möglich ist.

Wie Spark Plasma Sintering funktioniert

Spark Plasma Sintering, allgemeiner bekannt als Field-Assisted Sintering Technique (FAST, feldunterstütztes Sinterverfahren), ist ein revolutionäres Pulvermetallurgie-Verfahren. Es nutzt einen elektrischen Strom zur Verdichtung und unterscheidet sich damit erheblich von traditionellen, ofenbasierten Methoden.

Die Rolle des elektrischen Stroms

Das Grundprinzip ist die Joule-Erwärmung. Ein elektrischer Strom wird durch die gesamte Sinteranlage geleitet, einschließlich der leitfähigen Form und, falls die Probe selbst leitfähig ist, der Pulverpartikel. Der inhärente elektrische Widerstand dieser Komponenten führt dazu, dass sie sich sehr schnell erwärmen.

Der doppelte Erwärmungsmechanismus

Dieser Prozess erzeugt eine einzigartige Heizumgebung. Die Probe wird extern durch die heiße Graphitform und intern erwärmt, wenn der Strom durch die Kontaktpunkte zwischen den Pulverpartikeln fließt. Diese Zwei-Modus-Erwärmung ist unglaublich effizient und gleichmäßig und reduziert die benötigte Zeit zur Erreichung der Zielsintertemperatur drastisch.

Das Ziel: Schnelle Verdichtung bei niedrigeren Temperaturen

Die Kombination aus schnellen Aufheizraten (bis zu 1000°C/min), aufgebrachtem Druck und elektrischen Effekten ermöglicht es Materialien, bei Temperaturen zu verdichten, die um mehrere hundert Grad niedriger sind als beim konventionellen Sintern. Dies hilft, feinkörnige oder nanoskalige Mikrostrukturen zu erhalten, was zu Materialien mit überlegenen Eigenschaften führt.

Pulsstrom im Vergleich zu kontinuierlichem DC: Der kritische Unterschied

Während ein kontinuierlicher DC-Strom das Hauptziel der Erwärmung erreichen kann, führt die Verwendung eines gepulsten DC-Stroms eine weitere Ebene des Einflusses auf das Material ein.

Definition des Pulsstroms

Stellen Sie sich einen Lichtschalter vor, der tausende Male pro Sekunde ein- und ausgeschaltet wird. Ein Pulsstrom arbeitet ähnlich, mit unterschiedlichen „An“- und „Aus“-Phasen. Ein übliches Muster könnte beispielsweise 12 Pulse an, gefolgt von 2 Pulsen aus, sein.

Die Kraft des Peaks

Dies ist das kritischste Konzept. Um die gleiche Gesamtenergie wie ein kontinuierlicher DC-Strom zu liefern, muss ein Pulsstrom während seiner „An“-Phase eine deutlich höhere Amplitude aufweisen.

Stellen Sie es sich wie das Ausüben von Kraft vor: Ein stetiger Schub (kontinuierlicher DC) kann in der Gesamtenergie durch eine Reihe scharfer Hammerschläge (gepulster DC) ausgeglichen werden. Obwohl die durchschnittliche Kraft gleich ist, ist der augenblickliche Aufprall des Hammers weitaus größer. Es wird angenommen, dass diese hohe Spitzenstromdichte für zusätzliche vorteilhafte Effekte verantwortlich ist.

Verbesserung des Materialtransports

Diese momentanen Spitzen hoher Stromdichte sollen den Sinterprozess auf eine Weise verbessern, die über die reine Erwärmung hinausgeht. Vorgeschlagene Effekte umfassen die Reinigung von Verunreinigungen von Partikeloberflächen und die Förderung der Elektromigration, ein Phänomen, bei dem Atome durch den Elektronenfluss zur Bewegung angetrieben werden. Dies kann die Diffusion und die Bildung von Verbindungen zwischen Partikeln beschleunigen, was zu einer schnelleren und vollständigeren Verdichtung führt.

Verständnis der Schlüsselüberlegungen

Obwohl die Mechanismen von SPS leistungsstark sind, sind sie komplex, und es ist wichtig, sich dem Thema mit einem nuancierten Verständnis zu nähern.

Ist „Spark Plasma“ ein irreführender Name?

Der Begriff „Spark Plasma Sintering“ ist etwas umstritten. Die tatsächliche Erzeugung eines anhaltenden Funkens oder Plasmas zwischen den Partikeln wird in der wissenschaftlichen Gemeinschaft intensiv diskutiert. Viele Experten bevorzugen den beschreibenderen Begriff Field-Assisted Sintering Technique (FAST), da dieser die universell akzeptierte Rolle des angelegten elektrischen Feldes und Stroms genau widerspiegelt.

Die Leitfähigkeit des Materials ist entscheidend

Die Effizienz der internen Erwärmung hängt stark von der elektrischen Leitfähigkeit des Pulvers ab. Bei elektrisch isolierenden Keramiken erfolgt die Erwärmung fast ausschließlich extern, bereitgestellt durch die heiße Graphitform. Bei leitfähigen Metallen und bestimmten Keramiken ist der interne Erwärmungseffekt viel ausgeprägter.

Ein komplexes und aktives Forschungsgebiet

Die genaue Physik hinter den verbesserten Sintereffekten von Pulsströmen ist unglaublich komplex und bleibt ein aktives Forschungsgebiet. Obwohl die Ergebnisse – schnellere Verdichtung bei niedrigeren Temperaturen – unbestreitbar sind, wird der genaue Beitrag jedes vorgeschlagenen Phänomens noch vollständig kartiert.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Rolle des Pulsstroms hilft Ihnen, das volle Potenzial der SPS/FAST-Technik für Ihre spezifische Anwendung zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der schnellen Verdichtung von Standardmaterialien liegt: Erkennen Sie, dass der Hauptvorteil von SPS die schnelle Joule-Erwärmung ist, die die Prozesszeit im Vergleich zu einem herkömmlichen Ofen drastisch verkürzt.

- Wenn Sie mit Nanomaterialien oder schwer zu sinternden Verbundwerkstoffen arbeiten: Die nicht-thermischen Effekte, die dem hochdichten Pulsstrom zugeschrieben werden, können entscheidend sein, um eine vollständige Dichte zu erreichen und gleichzeitig das Kornwachstum zu verhindern.

- Wenn Sie neuartige Materialverbindungen entwickeln (z. B. Keramik-Metall): Die einzigartigen elektrischen Feldeffekte an der Grenzfläche können entscheidend für die Bildung starker, sauberer Bindungen sein, die auf andere Weise schwer zu erreichen sind.

Letztendlich ermöglicht Ihnen das Verständnis des Pulsstroms, SPS nicht nur als schnelleren Ofen zu betrachten, sondern als ein hochentwickeltes Werkzeug zur aktiven Gestaltung der Mikrostruktur eines Materials mithilfe eines elektrischen Feldes.

Zusammenfassungstabelle:

| Merkmal | Pulsstrom in SPS | Kontinuierlicher DC / Konventionelles Sintern |

|---|---|---|

| Heizmechanismus | Interne Joule-Erwärmung + externe Formerwärmung | Hauptsächlich externe Strahlung/Konvektion |

| Aufheizrate | Sehr hoch (bis zu 1000°C/min) | Langsam |

| Sintertemperatur | Niedriger (um Hunderte von Grad) | Höher |

| Prozesszeit | Minuten bis Stunden | Stunden bis Tage |

| Haupteffekt | Hohe Spitzenstromdichte ermöglicht nicht-thermische Effekte (z. B. Elektromigration) | Hauptsächlich thermische Diffusion |

| Mikrostrukturkontrolle | Ausgezeichnet zur Erhaltung feiner Körner und von Nanomaterialien | Anfällig für Kornwachstum |

Bereit für schnelle Verdichtung bei niedrigen Temperaturen und überlegene Materialeigenschaften?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Spark Plasma Sintering (SPS)-Systemen. Unsere Lösungen sind für Forscher und Ingenieure konzipiert, die mit Metallen, Keramiken, Verbundwerkstoffen und Nanomaterialien arbeiten und eine präzise Kontrolle über die Mikrostruktur benötigen.

Wir helfen Ihnen dabei:

- Schwer zu sinternde Materialien mit verbesserter Effizienz zu konsolidieren.

- Nanokörnerstrukturen zu erhalten, indem bei niedrigeren Temperaturen gesintert wird.

- Ihre F&E zu beschleunigen mit schnellen Prozesszeiten, die von herkömmlichen Öfen unerreicht sind.

Schöpfen Sie das volle Potenzial des feldunterstützten Sinterverfahrens für Ihr Labor aus. Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen und wie unsere SPS-Technologie Ihre Innovationen voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was ist die Funktion von Vakuum-Sinter- oder Heißpressanlagen? Optimierung der Verdichtung und Festigkeit von FeCrAl-Legierungen

- Was ist elektrisches Stromsintern? Schnelle, hochleistungsfähige Materialverdichtung erreichen

- Was ist das Drucksinterverfahren? Erreichen Sie dichtere, feinkörnige Materialien schneller

- Wie geht ein Heißpressen-Ofen mit der Verdichtung von h-BN um? Beherrschen Sie die Sinterung von hochdichten Keramiken

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Warum werden flexible Graphitfolie und BN-Beschichtungen beim Heißpressen von TiB2-SiC verwendet? Maximierung der Werkzeuglebensdauer & Erleichterung der Entformung

- Wie überwindet ein Vakuum-Heißpresssinterofen hohe Sintertemperaturen für Bornitrid? Höhere Dichte schneller erreichen

- Warum werden Tieftemperatur-Stahl oder reine Tantalbehälter in HIP verwendet? Optimieren Sie noch heute Ihre Wolframpulververdichtung