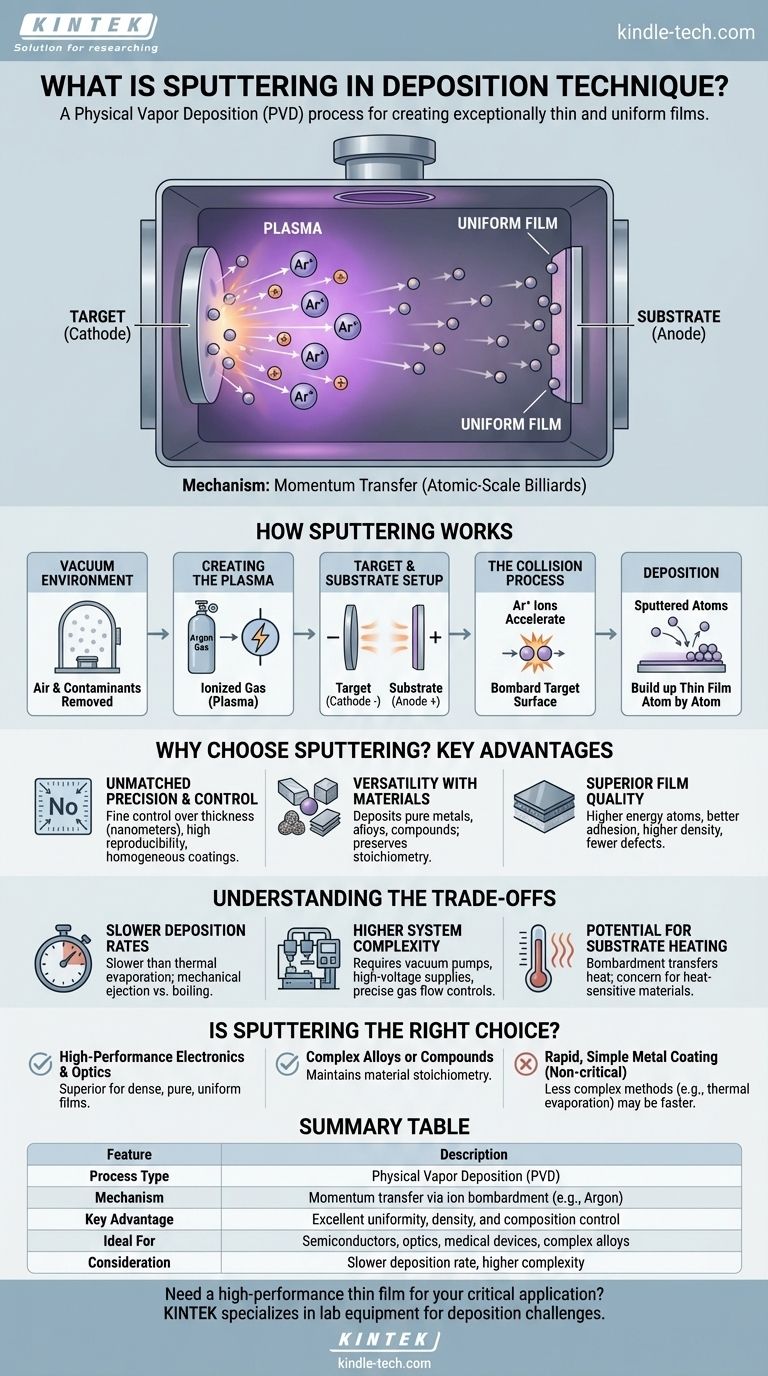

Im Kern ist Sputtern eine physikalische Gasphasenabscheidung (PVD)-Technik, die verwendet wird, um außergewöhnlich dünne und gleichmäßige Materialschichten zu erzeugen. Bei diesem Prozess wird ein Ausgangsmaterial, bekannt als das Target, in einer Vakuumkammer mit hochenergetischen Ionen bombardiert. Diese Kollision auf atomarer Ebene schlägt Atome physisch vom Target ab oder "sputtert" sie, welche dann zu einem Bauteil, dem Substrat, wandern und sich dort ablagern, wodurch eine präzise Beschichtung entsteht.

Sputtern ist kein Schmelz- oder Verdampfungsprozess; es ist ein Impulsübertragungsmechanismus, wie ein mikroskopisches Billardspiel. Dieser physikalische "Abstoß"-Ansatz gibt Ingenieuren eine präzise Kontrolle über Schichtdicke, Zusammensetzung und Gleichmäßigkeit, was ihn zu einem Eckpfeiler der modernen Hightech-Fertigung macht.

Wie Sputtern funktioniert: Ein Billardspiel auf atomarer Ebene

Der Sputterprozess ist eine hochkontrollierte Abfolge von Ereignissen, die in einer speziellen Vakuumkammer stattfinden. Jeder Schritt ist entscheidend für die Erzielung einer hochwertigen, gleichmäßigen Dünnschicht.

Die Vakuumumgebung

Zunächst muss der gesamte Prozess in einem Vakuum stattfinden. Luft wird aus der Kammer gepumpt, um Verunreinigungen wie Sauerstoff und Wasserdampf zu entfernen, die mit den gesputterten Atomen reagieren und die Reinheit der endgültigen Schicht beeinträchtigen könnten.

Erzeugung des Plasmas

Ein Inertgas, am häufigsten Argon, wird bei sehr niedrigem Druck in die Kammer geleitet. Anschließend wird ein starkes elektrisches Feld angelegt. Dieses Feld energetisiert freie Elektronen, die mit den Argonatomen kollidieren, ein Elektron abspalten und positiv geladene Argon-Ionen erzeugen. Dieses energetisierte, ionisierte Gas wird als Plasma bezeichnet.

Aufbau von Target und Substrat

In der Kammer wird das Target – das Material, das Sie abscheiden möchten – als negativ geladene Kathode eingerichtet. Das Substrat – das Objekt, das Sie beschichten möchten – wird so positioniert, dass es dem Target zugewandt ist, und fungiert typischerweise als positiv geladene Anode.

Der Kollisionsprozess

Die positiv geladenen Argon-Ionen aus dem Plasma werden mit großer Kraft auf das negativ geladene Target beschleunigt. Sie bombardieren die Targetoberfläche mit erheblicher kinetischer Energie.

Abscheidung auf dem Substrat

Dieser hochenergetische Aufprall hat genug Kraft, um Atome aus dem Targetmaterial herauszuschlagen und sie in die Vakuumkammer zu schleudern. Diese gesputterten Atome bewegen sich geradlinig, bis sie auf das Substrat treffen und dort allmählich Atom für Atom eine dünne, gleichmäßige Schicht aufbauen.

Warum Sputtern wählen? Hauptvorteile

Sputtern wird in anspruchsvollen Branchen wie der Halbleiter-, Optik- und Medizintechnik aus mehreren wichtigen Gründen häufig eingesetzt.

Unübertroffene Präzision und Kontrolle

Der Prozess ermöglicht eine außergewöhnlich feine Kontrolle über die Schichtdicke, bis in den Nanometerbereich. Dies führt zu hochreproduzierbaren und homogen verteilten Beschichtungen, was für komplexe Geräte entscheidend ist.

Vielseitigkeit bei Materialien

Sputtern kann eine Vielzahl von Materialien abscheiden, darunter reine Metalle, Legierungen und Verbindungen wie Oxide und Nitride. Ein wesentlicher Vorteil ist, dass es Legierungen abscheiden kann, während deren ursprüngliche Zusammensetzung erhalten bleibt, was bei wärmebasierten Verdampfungsmethoden schwierig ist.

Überragende Filmqualität

Die gesputterten Atome erreichen das Substrat mit höherer Energie als bei der thermischen Verdampfung. Dies führt oft zu Schichten mit besserer Haftung, höherer Dichte und weniger Defekten, was zu haltbareren und zuverlässigeren Beschichtungen für Anwendungen wie Schneidwerkzeuge und entspiegeltes Glas führt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Sputtern nicht die Universallösung für jeden Beschichtungsbedarf. Es ist wichtig, seine Einschränkungen zu verstehen.

Langsamere Abscheidungsraten

Im Vergleich zu einer einfacheren Methode wie der thermischen Verdampfung ist Sputtern im Allgemeinen ein langsamerer Prozess. Die mechanische Natur des Einzelatom-Ausstoßes ist weniger schnell als das Abdampfen von Material aus einer Quelle.

Höhere Systemkomplexität

Sputtersysteme sind hochentwickelte Maschinen, die Vakuumpumpen, Hochspannungsnetzteile und präzise Gasflussregler erfordern. Diese Komplexität erhöht sowohl die Anfangsinvestition als auch das erforderliche Betriebs-Know-how.

Potenzial für Substratheizung

Der ständige Beschuss mit energetischen Partikeln kann eine erhebliche Wärmemenge auf das Substrat übertragen. Obwohl oft beherrschbar, kann dies ein Problem sein, wenn wärmeempfindliche Materialien wie bestimmte Kunststoffe oder biologische Proben beschichtet werden.

Ist Sputtern die richtige Wahl für Ihre Anwendung?

Die Wahl einer Abscheidungsmethode hängt vollständig von den technischen Anforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder optischen Beschichtungen liegt: Sputtern ist die überlegene Wahl für seine Fähigkeit, dichte, reine und extrem gleichmäßige Schichten komplexer Materialien zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder Verbindungen liegt: Sputtern zeichnet sich aus, da es die Stöchiometrie des Materials (das ursprüngliche Verhältnis der Elemente) vom Target zum Substrat beibehält.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, einfachen Metallbeschichtung für eine unkritische Oberfläche liegt: Eine weniger komplexe Methode wie die thermische Verdampfung könnte eine kostengünstigere und schnellere Lösung sein.

Letztendlich ist die Entscheidung für Sputtern eine Entscheidung für Präzision und Qualität gegenüber Geschwindigkeit und Einfachheit.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Mechanismus | Impulsübertragung durch Ionenbeschuss (z. B. Argon) |

| Hauptvorteil | Hervorragende Schichtgleichmäßigkeit, Dichte und Kontrolle der Materialzusammensetzung |

| Ideal für | Halbleiter, Optik, medizinische Geräte, komplexe Legierungen |

| Überlegung | Langsamere Abscheidungsrate und höhere Systemkomplexität als bei einigen Methoden |

Benötigen Sie eine Hochleistungsdünnschicht für Ihre kritische Anwendung?

Sputtern liefert die Präzision, Gleichmäßigkeit und Materialintegrität, die für die fortschrittliche Fertigung in der Halbleiter-, Optik- und Medizintechnik erforderlich sind. Die Experten von KINTEK sind darauf spezialisiert, die richtige Laborausrüstung und Verbrauchsmaterialien bereitzustellen, um Ihre spezifischen Abscheidungsherausforderungen zu meistern.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und die Qualität Ihrer Beschichtungen sicherstellen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung