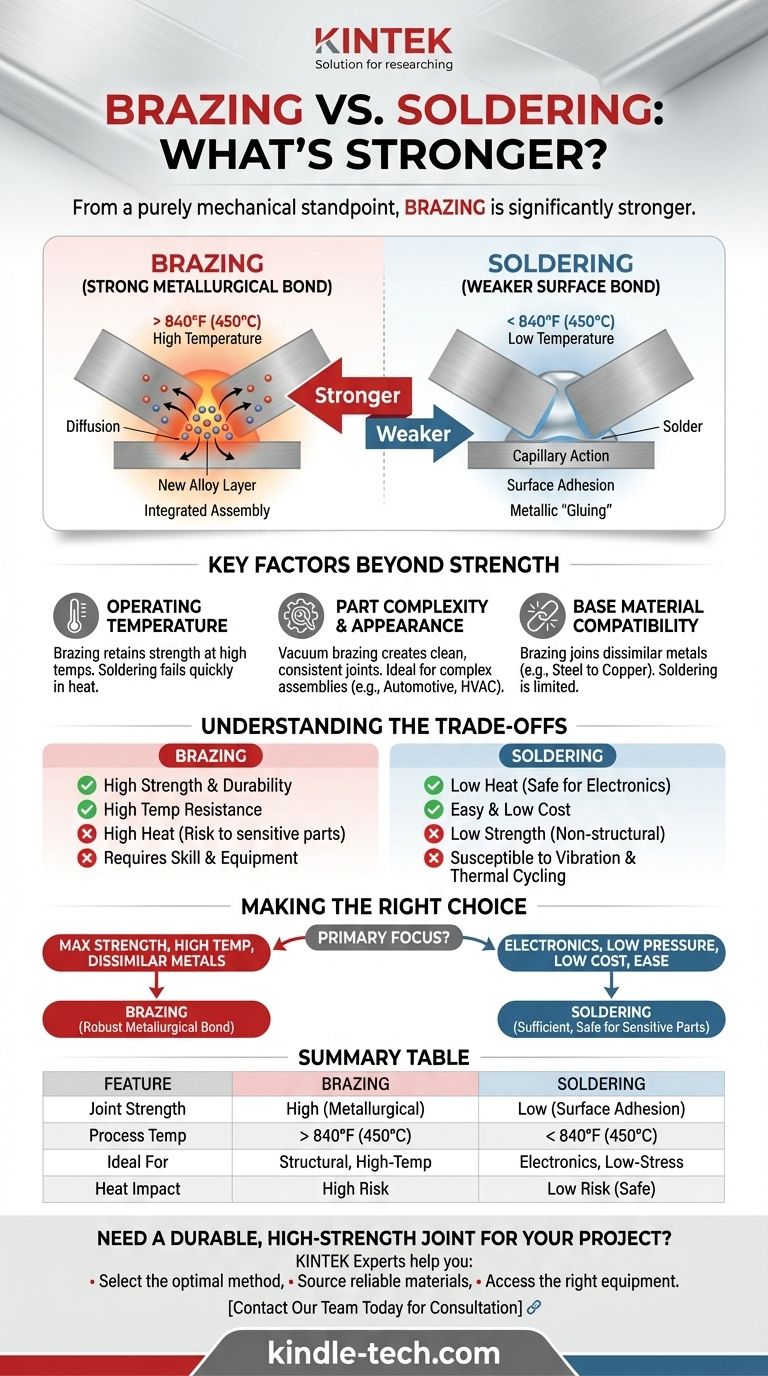

Aus rein mechanischer Sicht erzeugt Hartlöten eine deutlich stärkere Verbindung als Weichlöten. Der Prozess verwendet höhere Temperaturen – über 450 °C (840 °F) – wodurch das Füllmetall eine tiefe metallurgische Verbindung mit den Grundmaterialien eingehen kann. Dies führt zu einer Verbindung, die oft so stark oder sogar stärker ist als die zu verbindenden Metalle.

Der Hauptunterschied liegt nicht nur im Füllmaterial, sondern in der Art der Verbindung selbst. Weichlöten ist eine oberflächliche Verbindung, während Hartlöten eine verschmolzene, interatomare Verbindung erzeugt, die die Beschaffenheit der Verbindung grundlegend verändert und eine weitaus überlegene Festigkeit liefert.

Der grundlegende Unterschied: Warum die Temperatur die Festigkeit bestimmt

Der Unterschied zwischen einer hartgelöteten und einer weichgelöteten Verbindung liegt in dem, was auf mikroskopischer Ebene geschieht. Die Temperaturschwelle von 450 °C (840 °F) ist die kritische Trennlinie, die die Art der gebildeten Verbindung bestimmt.

Weichlöten: Eine oberflächliche Verbindung

Weichlöten ist ein Niedertemperaturverfahren. Das Füllmetall, oder Lötzinn, schmilzt und wird durch Kapillarwirkung in die Verbindung gezogen, haftet aber hauptsächlich an der Oberfläche der Grundmetalle.

Stellen Sie es sich wie eine Art metallisches „Kleben“ vor. Obwohl es effektiv ist, um elektrische Kontinuität herzustellen oder Niederdruckverbindungen abzudichten, verschmilzt die Verbindung selbst nicht wesentlich mit den Grundmaterialien.

Hartlöten: Eine metallurgische Verbindung

Hartlöten findet bei viel höheren Temperaturen statt. Diese intensive Hitze verursacht Diffusion, bei der Atome des Füllmetalls und des Grundmetalls an der Verbindungsstelle aktiv miteinander vermischt werden.

Dieser Prozess erzeugt eine neue, ausgeprägte Legierungsschicht an der Naht. Die Verbindung wird zu einem integrierten, durchgehenden Teil der Baugruppe, nicht nur zu zwei zusammengeklebten Teilen. Diese metallurgische Transformation ist die Quelle der außergewöhnlichen Festigkeit des Hartlötens.

Schlüsselfaktoren jenseits der reinen Festigkeit

Obwohl Hartlöten stärker ist, hängt die beste Wahl von der spezifischen Anwendung ab. Mehrere andere Faktoren sind entscheidend zu berücksichtigen.

Betriebstemperatur

Die Festigkeit einer Verbindung ist nur dann nützlich, wenn sie ihrer Betriebsumgebung standhalten kann. Eine hartgelötete Verbindung behält ihre Festigkeit bei viel höheren Temperaturen als eine weichgelötete.

Eine weichgelötete Verbindung versagt schnell, wenn die Betriebstemperatur dem niedrigen Schmelzpunkt des Lötmetalls nahekommt.

Teilekomplexität und Aussehen

Hartlöttechniken, wie das Vakuumlöten, können extrem saubere, oxidationsfreie Verbindungen erzeugen. Dieser Prozess ist ideal für komplexe Baugruppen und bietet eine ausgezeichnete Konsistenz von Teil zu Teil, was in Branchen wie der Automobilindustrie und HLK-Systemen entscheidend ist.

Grundmaterialkompatibilität

Hartlöten ist außergewöhnlich vielseitig und kann verwendet werden, um eine Vielzahl unterschiedlicher Metalle zu verbinden, wie Stahl mit Kupfer oder Edelstahl mit Messing. Weichlöten ist typischerweise stärker auf Metalle wie Kupfer, Messing und verzinnte Komponenten beschränkt.

Die Kompromisse verstehen

Die Wahl der stärkeren Methode ist nicht immer die richtige Entscheidung. Jedes Verfahren birgt erhebliche Kompromisse, die es für eine bestimmte Aufgabe ungeeignet machen können.

Die Nachteile des Hartlötens: Hitze und Geschick

Die für das Hartlöten erforderlichen hohen Temperaturen sind seine größte Stärke und seine größte Schwäche. Diese Hitze kann empfindliche Komponenten in der Nähe, wie Elektronik oder Dichtungen, leicht beschädigen.

Darüber hinaus kann die Hitze die Härte oder Wärmebehandlung der Grundmetalle verändern und die Teile selbst schwächen, wenn sie nicht richtig kontrolliert wird. Hartlöten erfordert mehr Geschick und anspruchsvollere Ausrüstung, um korrekt ausgeführt zu werden.

Die Einschränkung des Weichlötens: Mechanische Beanspruchung

Weichlötverbindungen sind einfach nicht für hochbeanspruchte oder strukturelle Anwendungen ausgelegt. Ihre Festigkeit ist um Größenordnungen geringer als die einer hartgelöteten oder geschweißten Verbindung.

Sie sind auch anfälliger für Ausfälle durch Faktoren wie Vibration, Stöße und erhebliche thermische Zyklen. Für alles, was tragend ist, ist Weichlöten fast nie die geeignete Wahl.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung muss sich an den spezifischen technischen Anforderungen Ihres Projekts orientieren. Wägen Sie den Bedarf an Festigkeit gegen die Risiken von Hitze und Komplexität ab.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit oder Hochtemperaturleistung liegt: Hartlöten ist die richtige und notwendige Wahl, da es eine robuste metallurgische Verbindung erzeugt.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden elektronischer Komponenten oder Niederdruckwasserleitungen liegt: Weichlöten bietet ausreichende Festigkeit zu geringeren Kosten und Temperaturen und schützt empfindliche Teile vor Hitzeschäden.

- Wenn Ihr Hauptaugenmerk auf einer sauberen, strukturellen Verbindung zwischen unterschiedlichen Metallen liegt: Hartlöten bietet überlegene Festigkeit und Kompatibilität für die Herstellung starker, dauerhafter Verbindungen zwischen Materialien wie Stahl und Kupfer.

- Wenn Ihr Hauptaugenmerk auf Benutzerfreundlichkeit und geringen Kosten für nicht-strukturelle Teile liegt: Weichlöten ist der zugänglichere und nachsichtigere Prozess, der weniger spezialisierte Ausrüstung und Geschick erfordert.

Letztendlich erfordert die Wahl der richtigen Methode ein klares Verständnis der erforderlichen Festigkeit der Verbindung, ihrer Betriebsumgebung und der thermischen Empfindlichkeit Ihrer Materialien.

Zusammenfassungstabelle:

| Merkmal | Hartlöten | Weichlöten |

|---|---|---|

| Verbindungsfestigkeit | Hoch (Metallurgische Verbindung) | Niedrig (Oberflächenhaftung) |

| Prozesstemperatur | > 450 °C (840 °F) | < 450 °C (840 °F) |

| Ideal für | Struktur, Hochtemperatur, unterschiedliche Metalle | Elektronik, Niederdruckdichtungen |

| Hitzeeinfluss auf Teile | Hoch (Risiko von Verzug/Härteverlust) | Niedrig (Sicher für empfindliche Komponenten) |

Benötigen Sie eine dauerhafte, hochfeste Verbindung für Ihr Projekt?

Die Wahl zwischen Hartlöten und Weichlöten ist entscheidend für die Leistung und Langlebigkeit Ihrer Baugruppen. Die Experten von KINTEK sind darauf spezialisiert, die richtige Ausrüstung und Verbrauchsmaterialien für beide Prozesse bereitzustellen, um sicherzustellen, dass Ihr Labor oder Ihre Produktionslinie jedes Mal perfekte, zuverlässige Verbindungen erzielt.

Wir helfen Ihnen:

- Die optimale Verbindungsmethode für Ihre spezifischen Materialien und Leistungsanforderungen auszuwählen.

- Zuverlässige Hartlote und Weichlote zu beschaffen, die konsistente, hochwertige Ergebnisse gewährleisten.

- Zugang zur richtigen Ausrüstung für saubere, kontrollierte Prozesse wie das Vakuumlöten zu erhalten.

Gehen Sie keine Kompromisse bei der Verbindungsfestigkeit ein. Lassen Sie die Expertise von KINTEK in Laborgeräten und Verbrauchsmaterialien Ihre Arbeit stärken. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was sind einige Anwendungen des Hartlötens? Verbinden Sie ungleiche Metalle mit starken, dichten Verbindungen

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen