Die Temperaturregelung in einem Widerstandsofen ist ein geschlossenes Regelungssystem, das darauf ausgelegt ist, eine präzise Innentemperatur aufrechtzuerhalten. Es funktioniert, indem die Wärme kontinuierlich mit einem Sensor gemessen, mit einem gewünschten Sollwert verglichen und die elektrische Leistung, die den Heizelementen zugeführt wird, automatisch angepasst wird, um jede Abweichung zu korrigieren.

Das Kernprinzip ist nicht einfach nur Heizen, sondern das Erreichen eines thermischen Gleichgewichts. Ein effektives Regelsystem verwendet eine konstante Rückkopplungsschleife – Messen, Vergleichen und Anpassen –, um eine bestimmte Temperatur mit hoher Präzision zu halten und so wiederholbare und zuverlässige Ergebnisse für das bearbeitete Material zu gewährleisten.

Die Kernkomponenten der Temperaturregelung

Um das System zu verstehen, ist es am besten, es in seine drei wesentlichen Komponenten zu unterteilen, die in einem kontinuierlichen Zyklus zusammenarbeiten.

Der Sensor: Das Thermoelement

Ein Thermoelement fungiert als das „Auge“ des Systems. Es ist eine temperatursensitive Sonde, die in der Ofenkammer platziert wird und die aktuelle Temperatur misst.

Typ und Platzierung sind entscheidend. Ein Regelthermoelement liefert das primäre Feedback für das System, während zusätzliche Lastthermoelemente auf oder innerhalb des Materials platziert werden können, um dessen tatsächliche Temperatur zu simulieren.

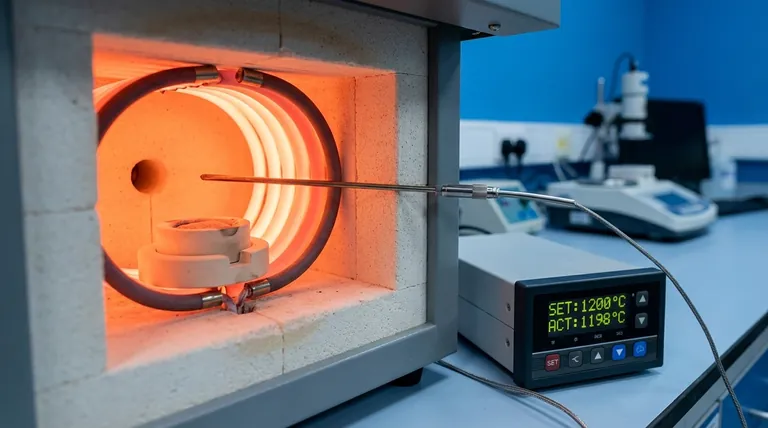

Das Gehirn: Der Temperaturregler

Der Temperaturregler ist die entscheidende Schaltstelle. Er empfängt die Temperaturmessung vom Thermoelement und vergleicht sie mit dem Sollwert – der Zieltemperatur, die Sie programmiert haben.

Basierend auf der Differenz zwischen der tatsächlichen Temperatur und dem Sollwert berechnet der Regler die notwendige Leistungsanpassung und sendet ein Signal an die Stromversorgung.

Die Muskeln: Die Heizelemente und Leistungsregelung

Die Heizelemente sind die Komponenten, die elektrische Energie durch Widerstand (Joulesche Wärme) in Wärme umwandeln. Der Regler passt die Leistung an, die diesen Elementen zugeführt wird.

Diese Regelung ist nicht nur ein einfacher Ein-/Ausschalter. Sie umfasst hochentwickelte Methoden, um genau die richtige Energiemenge zuzuführen.

Wie die Leistung tatsächlich angepasst wird

Der Regler muss den Energiefluss zu den Heizelementen präzise modulieren. Es gibt verschiedene Möglichkeiten, wie dies erreicht wird.

Variieren der Ein-/Ausschaltzeit

Dies ist die gängigste moderne Methode. Der Regler schaltet die Leistung zu den Elementen schnell ein und aus.

Durch die Variation des Verhältnisses von „Ein“-Zeit zu „Aus“-Zeit über einen sehr kurzen Zyklus kann er eine präzise Durchschnittsleistung von 1 % bis 100 % liefern. Dies ermöglicht eine sehr feine Steuerung der Wärmeabgabe.

Variieren der angelegten Spannung

In einigen Systemen, insbesondere bei größeren Öfen, kann der Regler die Spannung, die den Heizelementen zugeführt wird, anpassen. Die Reduzierung der Spannung verringert die Wärmeabgabe, die Erhöhung steigert sie.

Dies kann mithilfe von Geräten wie einem Spartransformator, einem Induktionsregler oder durch das Umschalten der Anzapfungen eines Haupttransformators erfolgen.

Über die einfache Steuerung hinaus: Gewährleistung von Genauigkeit und Gleichmäßigkeit

Professionelle Temperaturregelung bedeutet mehr, als nur eine einzige Zahl zu erreichen. Es geht darum, sicherzustellen, dass die gesamte Ofenumgebung genau und konsistent ist.

Regelungs- vs. Überwachungsorte

Das Regelthermoelement steuert das System, repräsentiert aber nur einen Punkt im Ofen. Für kritische Anwendungen werden zusätzliche Thermoelemente zur Überwachung verwendet.

Diese werden an den heißesten und kältesten Stellen des Ofens platziert, wie sie durch eine Temperaturgleichförmigkeitsmessung (TUS) ermittelt wurden, um sicherzustellen, dass das gesamte Arbeitsvolumen innerhalb der festgelegten Toleranz liegt.

Systemgenauigkeitsprüfungen (SAT)

Eine SAT ist ein Verfahren zur Überprüfung der Genauigkeit des gesamten Temperaturregelsystems, von der Spitze des Thermoelements bis zur Anzeige des Reglers.

Dieser Test bestätigt, dass das, was der Regler anzeigt, dem entspricht, was der Ofen tatsächlich erfährt, was für die Einhaltung von Vorschriften in Branchen wie der Luft- und Raumfahrt sowie der Herstellung medizinischer Geräte von entscheidender Bedeutung ist.

Häufige Fallstricke, die es zu vermeiden gilt

Selbst mit den richtigen Komponenten führt ein schlecht implementiertes System zu schlechten Ergebnissen. Das Verständnis potenzieller Probleme ist der Schlüssel zur Prozesskontrolle.

Die Platzierung des Thermoelements ist entscheidend

Wenn das Regelthermoelement zu nahe an einem Heizelement oder zu weit von der Last entfernt platziert wird, liefert es eine falsche Messung. Der Regler hält den Sollwert am Standort des Sensors, aber das erhitzte Material könnte erheblich heißer oder kälter sein.

Temperaturüberschwingen und -verzögerung

Wenn ein Ofen zum ersten Mal aufheizt, hält ein einfacher Regler die Elemente möglicherweise mit 100 % Leistung, bis der Sollwert erreicht ist, wodurch die Temperatur über das Ziel hinausschießt („Overshoot“).

Moderne Regler verwenden hochentwickelte Algorithmen (wie PID – Proportional, Integral, Derivativ), um dies vorherzusehen, indem sie die Leistung drosseln, wenn sich die Temperatur dem Sollwert nähert, um Überschwingen und Unterschwingen zu verhindern.

Der Abstand zwischen Element- und Lasttemperatur

Die Heizelemente sind immer deutlich heißer als das Material, das sie erhitzen. Das Regelsystem muss die Zeit berücksichtigen, die benötigt wird, damit die Wärme von den Elementen durch die Ofenatmosphäre auf das Produkt übertragen wird.

Die richtige Wahl für Ihr Ziel treffen

Der erforderliche Grad der Regelung hängt vollständig von Ihren Prozessanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Prozessen liegt (z. B. Luft- und Raumfahrt, Medizin): Ihr System muss mehrere Überwachungsthermoelemente, regelmäßige Temperatur-Gleichförmigkeitsmessungen und dokumentierte Systemgenauigkeitsprüfungen umfassen, um Konformität und Qualität zu garantieren.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Heizen liegt (z. B. einfache Laborarbeiten, Härten): Ein einzelnes, gut platziertes Regelthermoelement, das an einen modernen PID-Regler angeschlossen ist, ist oft ausreichend, um zuverlässige Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung eines Ofens liegt: Überprüfen Sie die gesamte Rückkopplungsschleife – stellen Sie sicher, dass das Thermoelement korrekt kalibriert und platziert ist, der Regler korrekt abgestimmt ist und die Heizelemente wie erwartet funktionieren.

Letztendlich geht es bei der Beherrschung der Temperaturregelung darum zu verstehen, dass Sie ein dynamisches System verwalten, um eine stabile und vorhersagbare thermische Umgebung zu erreichen.

Zusammenfassungstabelle:

| Komponente | Rolle | Hauptfunktion |

|---|---|---|

| Sensor (Thermoelement) | Misst die Temperatur | Liefert Echtzeit-Feedback aus der Ofenkammer |

| Regler | Entscheidungszentrum | Vergleicht Ist-Temperatur mit Sollwert, passt die Leistung an |

| Heizelemente | Erzeugen Wärme | Wandeln elektrische Energie in kontrollierte thermische Energie um |

| Leistungsregelung | Moduliert Energie | Verwendet Methoden wie Ein-/Ausschaltzeiten oder Spannungsänderungen für Präzision |

Benötigen Sie eine präzise Temperaturregelung für Ihre Laborprozesse? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Widerstandsofen mit fortschrittlichen Temperaturmanagementsystemen. Ob Sie in der Luft- und Raumfahrt, der Herstellung medizinischer Geräte oder der allgemeinen F&E tätig sind, unsere Lösungen gewährleisten Genauigkeit, Gleichmäßigkeit und Konformität. Kontaktieren Sie uns noch heute, um Ihre spezifischen thermischen Prozessanforderungen zu besprechen und herauszufinden, wie KINTEK die Effizienz und Zuverlässigkeit Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung