Die Hauptvorteile eines Induktionsofens sind seine unvergleichliche Präzision, Effizienz und Sauberkeit. Durch die Erzeugung von Wärme direkt im Metall selbst mittels elektromagnetischer Induktion bietet er einen hochkontrollierten und schnellen Schmelzprozess, der die Verunreinigung und Verschwendung vermeidet, die mit herkömmlichen, auf Verbrennung basierenden Methoden verbunden sind.

Der grundlegende Vorteil der Induktionserwärmung ist nicht nur ein einzelnes Merkmal, sondern wie sein Kernprinzip – die Erzeugung von Wärme im Material selbst – zu einer Kaskade von Vorteilen bei der Prozesskontrolle, Materialqualität und Umweltsicherheit führt.

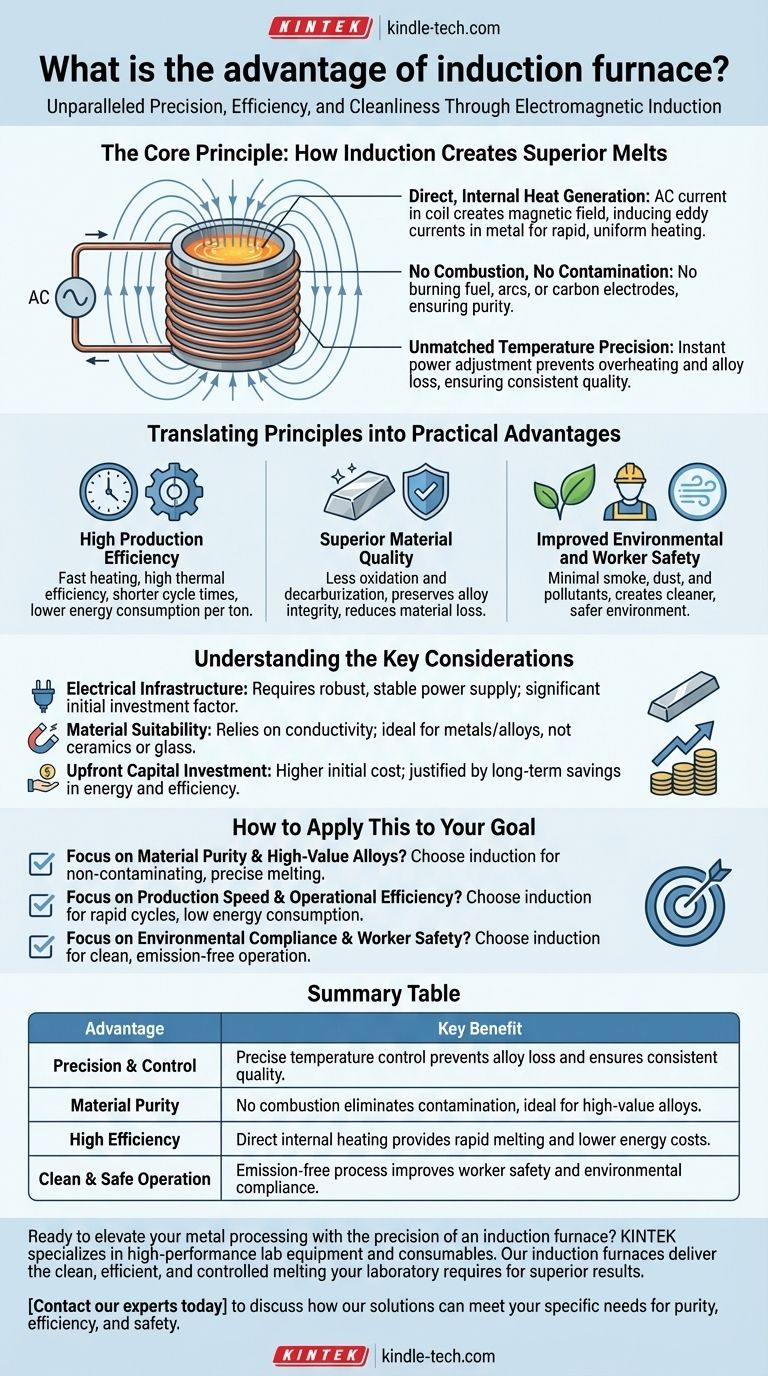

Das Kernprinzip: Wie Induktion überlegene Schmelzen erzeugt

Die einzigartigen Vorteile eines Induktionsofens ergeben sich direkt aus seiner Heizmethode. Im Gegensatz zu befeuerten oder Lichtbogenöfen, die externe Wärme zuführen, macht ein Induktionsofen die Metallcharge zu seiner eigenen Wärmequelle.

Direkte, interne Wärmeerzeugung

Ein Induktionsofen verwendet einen starken Wechselstrom, der durch eine Kupferspule geleitet wird, um ein starkes Magnetfeld zu erzeugen. Wenn ein leitfähiges Material wie Metall in dieses Feld eingebracht wird, induziert es elektrische Ströme (Wirbelströme) im Metall selbst, wodurch schnell und gleichmäßig intensive Wärme erzeugt wird.

Keine Verbrennung, keine Kontamination

Da die Wärme elektromagnetisch erzeugt wird, besteht keine Notwendigkeit für die Verbrennung von Brennstoff, Lichtbögen oder Kohleelektroden. Dies beseitigt eine Hauptquelle der Kontamination vollständig und stellt sicher, dass die chemische Zusammensetzung der Schmelze rein bleibt. Dies ist entscheidend bei der Verarbeitung von Hochleistungslegierungen, bei denen selbst geringfügige Verunreinigungen die Qualität beeinträchtigen können.

Unübertroffene Temperaturpräzision

Die an die Induktionsspule abgegebene Leistung kann sofort und mit extremer Genauigkeit eingestellt werden. Dies gibt dem Bediener eine präzise Kontrolle über die Schmelztemperatur und verhindert Überhitzung, die wertvolle und teure Legierungselemente verbrennen kann. Das Ergebnis ist weniger Abfall und ein konsistenteres, qualitativ hochwertigeres Endprodukt.

Prinzipien in praktische Vorteile umsetzen

Diese saubere, direkte und kontrollierte Heizmethode liefert erhebliche betriebliche und ökologische Vorteile, die mit anderen Technologien nur schwer zu erzielen sind.

Hohe Produktionseffizienz

Induktionsöfen weisen eine sehr schnelle Heizgeschwindigkeit und eine hohe thermische Effizienz auf, da die Energie direkt auf das zu schmelzende Material übertragen wird. Dies führt zu kürzeren Zykluszeiten, höherem Durchsatz und geringerem Energieverbrauch pro produzierter Tonne Metall, was sich direkt auf die Betriebskosten auswirkt.

Überlegene Materialqualität

Das Fehlen von Verbrennungsgasen bedeutet, dass die Oxidation und Entkohlung der Metalloberfläche deutlich reduziert wird. Dies bewahrt nicht nur die Integrität der Legierung, sondern reduziert auch den Materialverlust, was Kosten bei Rohstoffen und nachfolgender Verarbeitung spart.

Verbesserte Umwelt- und Arbeitssicherheit

Ohne Flamme oder Verbrennungsprodukte erzeugen Induktionsöfen nur minimale Rauch-, Staub- und Schadstoffemissionen. Dies schafft eine viel sauberere und sicherere Arbeitsumgebung für die Mitarbeiter und reduziert den ökologischen Fußabdruck der Anlage drastisch.

Wichtige Überlegungen verstehen

Obwohl sie äußerst vorteilhaft sind, ist keine Technologie eine universelle Lösung. Eine objektive Bewertung erfordert die Berücksichtigung ihres spezifischen betrieblichen Kontexts.

Elektrische Infrastruktur

Induktionsöfen sind leistungsstarke elektrische Geräte, die eine robuste und stabile Stromversorgung erfordern. Die Kosten und die Verfügbarkeit dieser elektrischen Infrastruktur können ein wesentlicher Faktor bei der Erstinvestition und der Standortwahl sein.

Materialeignung

Das Prinzip der Induktionserwärmung beruht darauf, dass das Material elektrisch leitfähig ist. Obwohl dies ideal für die meisten Metalle und Legierungen ist, ist es keine geeignete Technologie zum Schmelzen von nicht leitfähigen Materialien wie Keramik oder Glas.

Anfangsinvestition

Die hochentwickelte Leistungselektronik und die präzisionsgefertigten Spulen können den anfänglichen Kaufpreis eines Induktionsofens höher machen als bei einigen traditionellen Ofentypen. Diese Kosten werden jedoch oft durch langfristige Einsparungen bei Energie, Materialien und Produktionseffizienz gerechtfertigt.

Anwendung auf Ihr Ziel

Ihre Wahl der Ofentechnologie sollte von den spezifischen Anforderungen Ihrer Anwendung und Ihren primären Geschäftstreibern bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und hochwertigen Legierungen liegt: Die nicht kontaminierende und präzise Natur des Induktionseinschmelzens macht sie zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf Produktionsgeschwindigkeit und betrieblicher Effizienz liegt: Die schnellen Heizzyklen und der geringe Energieverbrauch bieten einen klaren Weg zu niedrigeren Kosten und höherem Durchsatz.

- Wenn Ihr Hauptaugenmerk auf Umweltauflagen und Arbeitssicherheit liegt: Der saubere, emissionsfreie Betrieb eines Induktionsofens ist ein signifikanter Vorteil gegenüber verbrennungsbasierten Alternativen.

Letztendlich ist die Wahl eines Induktionsofens eine Investition in Kontrolle, Qualität und Effizienz für die moderne Metallverarbeitung.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Präzision & Kontrolle | Genaue Temperaturkontrolle verhindert Legierungsverlust und gewährleistet gleichbleibende Qualität. |

| Materialreinheit | Keine Verbrennung eliminiert Kontamination, ideal für hochwertige Legierungen. |

| Hohe Effizienz | Direkte interne Erwärmung sorgt für schnelles Schmelzen und niedrigere Energiekosten. |

| Sauberer & sicherer Betrieb | Emissionsfreier Prozess verbessert die Arbeitssicherheit und die Einhaltung von Umweltvorschriften. |

Sind Sie bereit, Ihre Metallverarbeitung mit der Präzision eines Induktionsofens zu verbessern?

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien. Unsere Induktionsöfen sind darauf ausgelegt, das saubere, effiziente und kontrollierte Schmelzen zu liefern, das Ihr Labor für überlegene Ergebnisse benötigt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Anforderungen an Reinheit, Effizienz und Sicherheit erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen