Im Hinblick auf die reine Betriebseffizienz sind die Hauptvorteile eines Induktionsofens gegenüber einem Lichtbogenofen (EAF) seine überlegene Geschwindigkeit, höhere thermische Effizienz und sauberere Arbeitsumgebung. Dies liegt daran, dass die Wärme direkt im Metallschmelzgut erzeugt wird, ein grundlegend anderer und direkterer Prozess als der externe Lichtbogen, der in einem EAF verwendet wird.

Während ein Induktionsofen klare Vorteile in Bezug auf Geschwindigkeit und Energieeffizienz bietet, ist die Wahl nicht einfach. Die Entscheidung hängt letztendlich von einem kritischen Kompromiss zwischen dem präzisen, sauberen Betrieb des Induktionsofens und den überlegenen metallurgischen Raffinierungsfähigkeiten und der Rohstoffflexibilität des Lichtbogenofens ab.

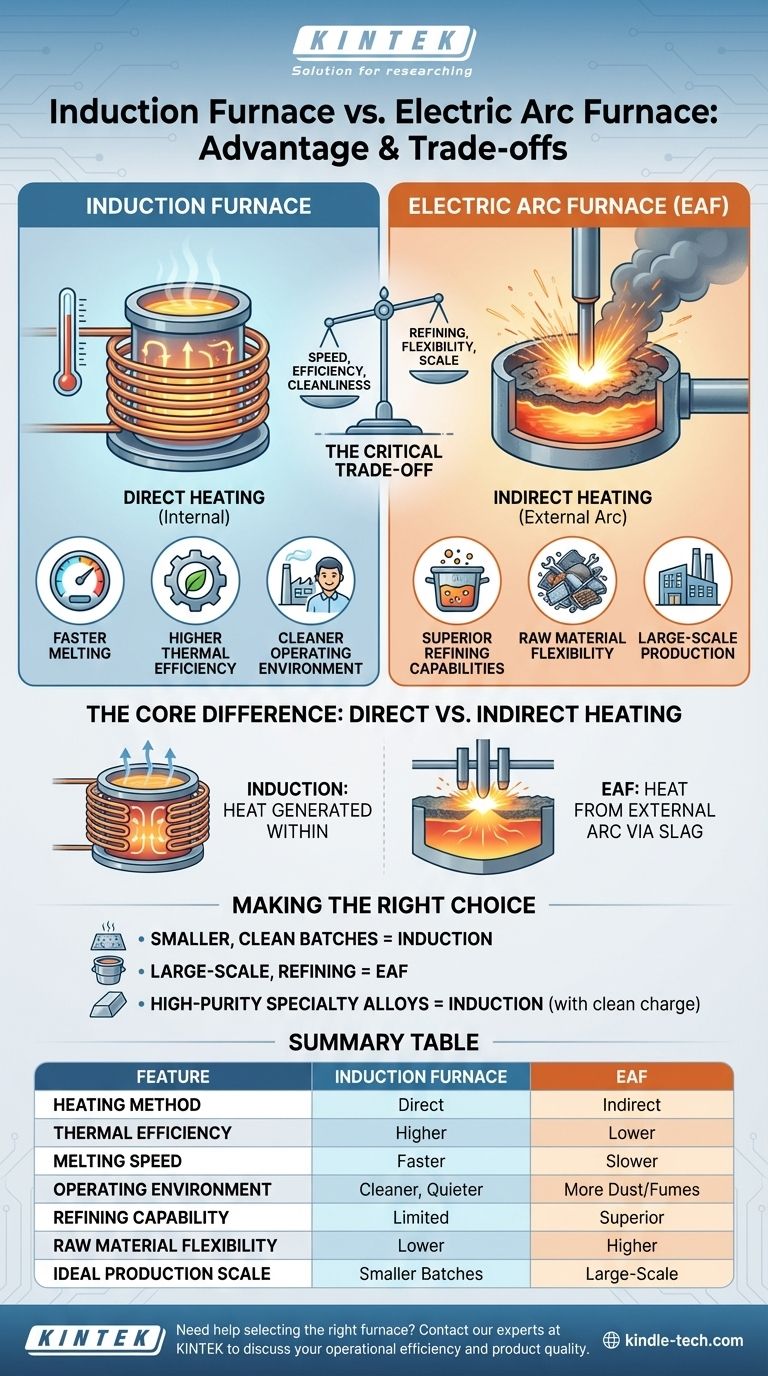

Der Kernunterschied: Direkte vs. Indirekte Erwärmung

Die Vor- und Nachteile jedes Ofens ergeben sich direkt daraus, wie sie Energie in den Stahl einbringen.

Wie Induktionsofen funktionieren

Ein Induktionsofen funktioniert wie eine leistungsstarke, spezialisierte Mikrowelle für Metalle. Er verwendet eine elektrische Spule, um ein starkes Wechselmagnetfeld zu erzeugen.

Dieses Feld induziert elektrische Ströme direkt im metallischen Schmelzgut. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, schnelle Wärme von innen nach außen.

Wie Lichtbogenöfen funktionieren

Ein EAF funktioniert, indem ein massiver elektrischer Strom durch Graphitelektroden geleitet wird. Dies erzeugt einen extrem heißen Lichtbogen zwischen den Elektroden und dem Metallschmelzgut.

Die Wärme dieses Lichtbogens wird auf das Metall übertragen, hauptsächlich durch eine Schicht aus geschmolzenem Schlacke. Dies ist eine indirekte Erwärmungsmethode, da die Wärmequelle außerhalb des Metalls selbst liegt.

Die Auswirkung auf Effizienz und Geschwindigkeit

Dieser grundlegende Unterschied ist die Quelle des Hauptvorteils des Induktionsofens. Die direkte Erwärmung ist von Natur aus effizienter.

Da die Wärme im Stahl erzeugt wird, geht weniger Energie an die Ofenwände, die Abdeckung und die Umgebung verloren. Dies führt zu schnelleren Schmelzzeiten und einer höheren Gesamtthermischen Effizienz.

Im Gegensatz dazu geht beim indirekten Erwärmungsprozess des EAF erhebliche Wärme verloren, was ihn thermisch weniger effizient macht.

Wesentliche Betriebsvorteile von Induktionsofen

Über die Kernheizmethode hinaus bietet die Induktionstechnologie mehrere deutliche operative Vorteile.

Überlegene thermische Effizienz

Wie bereits erwähnt, minimiert die Erzeugung von Wärme direkt im Schmelzgut den Energieverlust. Dies führt oft zu einem geringeren Stromverbrauch pro Tonne geschmolzenem Metall, was ein signifikanter Kostenfaktor ist.

Sauberere Betriebsumgebung

Das Fehlen eines Lichtbogens bedeutet, dass ein Induktionsofen mit deutlich weniger Lärm, Staub und Emissionen arbeitet. Dies schafft eine wesentlich verbesserte Arbeitsumgebung für das Personal und reduziert den Bedarf an umfangreichen Rauch- und Staubabscheidesystemen.

Präzise Temperaturkontrolle

Die elektromagnetische Natur des Heizprozesses ermöglicht eine sehr feine und schnelle Kontrolle über die Temperatur des Metallbades. Die durch die Magnetfelder erzeugte Rührwirkung gewährleistet außerdem eine homogene Temperatur und Chemie im gesamten Schmelzgut.

Die Kompromisse verstehen: Warum EAFs weiterhin wichtig sind

Trotz dieser Vorteile ist der Induktionsofen kein universeller Ersatz für den EAF. Der EAF verfügt über kritische Fähigkeiten, die ihn für viele Anwendungen unverzichtbar machen.

Metallurgische Raffinierungsfähigkeiten

Dies ist der bedeutendste Vorteil des EAF. Die Schlackenschicht in einem EAF ist nicht nur ein Wärmeübertragungsmedium; sie ist ein aktives metallurgisches Werkzeug. Sie wird verwendet, um Verunreinigungen wie Schwefel und Phosphor aus dem Stahl zu entfernen.

Induktionsofen haben eine weniger aktive (oder kältere) Schlacke, was ihre Fähigkeit zur Durchführung dieser Art der umfangreichen Raffination einschränkt. Sie eignen sich am besten zum Schmelzen von sauberem Schrott oder vorraffinierten Materialien, bei denen die Endchemie bereits nahe am Zielwert liegt.

Rohstoffflexibilität

Die schiere Leistung und die intensive, lokalisierte Hitze des Lichtbogens ermöglichen es einem EAF, eine viel größere Bandbreite an Rohstoffen zu verarbeiten. Er kann effektiv großen, dichten und minderwertigen Schrott einschmelzen.

Induktionsofen benötigen im Allgemeinen einen Schrott, der sauberer, kleiner und gleichmäßiger ist, um effizient arbeiten zu können.

Produktionsmaßstab

Lichtbogenöfen können in massivem Maßstab gebaut werden, mit Kapazitäten von über 300 Tonnen. Sie sind die Arbeitspferde moderner „Mini-Mühlen“ für die großtechnische Stahlproduktion.

Induktionsofen sind typischerweise kleiner und eignen sich daher ideal für Gießereien, Hersteller von Spezialstahl und Betriebe, die kleinere, diskrete Metallchargen benötigen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie erfordert die Abstimmung der Stärken der Anlage mit Ihren spezifischen Produktionszielen.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz für kleinere, saubere Chargen liegt: Der Induktionsofen ist aufgrund seiner Geschwindigkeit, Energieeinsparungen und saubereren Umgebung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Großproduktion mit robuster Raffination liegt: Der Lichtbogenofen ist aufgrund seiner Fähigkeit, unterschiedlichen Schrott zu verarbeiten und die Stahlchemie aktiv zu verfeinern, der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Speziallegierungen liegt: Ein moderner Induktionsofen ist ideal, vorausgesetzt, Sie beginnen mit einem hochreinen Einsatzmaterial, das keine umfangreiche Raffination erfordert.

Letztendlich ermöglicht Ihnen das Verständnis dieser grundlegenden Unterschiede in Erwärmung und Raffination die Auswahl der Ofentechnologie, die genau auf Ihre Materialanforderungen, Ihren Produktionsmaßstab und Ihre betrieblichen Prioritäten abgestimmt ist.

Zusammenfassungstabelle:

| Merkmal | Induktionsofen | Lichtbogenofen (EAF) |

|---|---|---|

| Heizmethode | Direkt (innerhalb des Metalls) | Indirekt (über Lichtbogen) |

| Thermische Effizienz | Höher | Niedriger |

| Schmelzgeschwindigkeit | Schneller | Langsamer |

| Betriebsumgebung | Sauberer, leiser | Mehr Staub/Rauch/Lärm |

| Raffinierungsfähigkeit | Begrenzt (benötigt saubere Charge) | Überlegen (entfernt Verunreinigungen) |

| Rohstoffflexibilität | Geringer (benötigt gleichmäßigen Schrott) | Höher (verarbeitet unterschiedlichen Schrott) |

| Idealer Produktionsmaßstab | Kleinere Chargen, Speziallegierungen | Großtechnische Produktion |

Benötigen Sie Hilfe bei der Auswahl des richtigen Ofens für Ihr Labor oder Ihre Produktionsanforderungen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Egal, ob Sie Speziallegierungen schmelzen oder effiziente Kleinchargenverarbeitung benötigen, unsere Expertise kann Sie zur optimalen Lösung führen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die richtige Ofentechnologie Ihre Betriebseffizienz und Produktqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen