Der Hauptvorteil von niedrig schmelzendem Porzellan ist seine chemische und thermische Kompatibilität mit den Dentallegierungen, die für Kronen- und Brücken-Substrukturen verwendet werden. Sein niedrigerer Schmelzbereich (typischerweise 850°C - 1050°C) ermöglicht das Aufbrennen auf einem Metallgerüst, ohne die darunter liegende Legierung zu verziehen oder zu schmelzen. Dies gewährleistet eine starke, stabile Verbindung und eine präzise Passform und macht es zum definitiven Standard für Verblendmetallkeramik (VMK)-Restaurationen.

Die Wahl zwischen hoch-, mittel- und niedrig schmelzendem Porzellan ist keine Frage der Qualität, sondern der Anwendung. Die Schmelztemperatur ist ein direkter Indikator für die Zusammensetzung und die physikalischen Eigenschaften eines Porzellans und bestimmt seinen spezifischen Anwendungsfall – von hochfesten Prothesenzähnen bis hin zu ästhetisch vielseitigen VMK-Kronen.

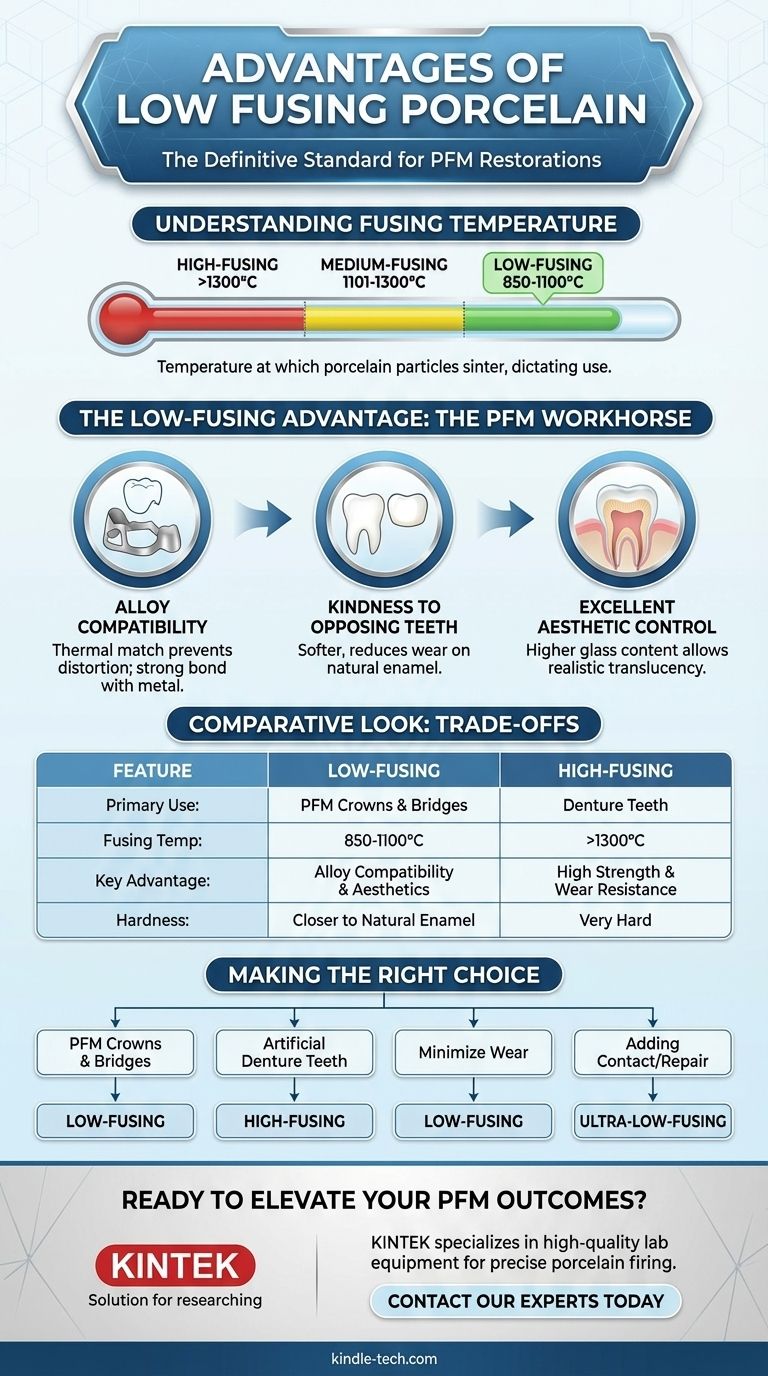

Die Rolle der Schmelztemperatur bei Dentalporzellan

Um die Vorteile einer bestimmten Art zu verstehen, muss man zunächst verstehen, was „Schmelztemperatur“ bedeutet. Sie bestimmt das gesamte Profil des Materials, von seinem Einsatzort bis zu seiner Leistung im Mund.

Was „Schmelztemperatur“ bedeutet

Die Schmelztemperatur ist der Punkt, an dem Porzellanpartikel sintern – sie verschmelzen und verdichten sich zu einer festen Masse, ohne vollständig zu verflüssigen. Dieser als Brennen bezeichnete Prozess verwandelt das pulverförmige Porzellan in eine harte, glasartige Struktur.

Die drei Hauptklassifikationen

Dentalporzellan wird nach der Temperatur klassifiziert, bei der dieses Sintern auftritt:

- Hoch schmelzend: >1300°C (2372°F)

- Mittel schmelzend: 1101–1300°C (2013–2372°F)

- Niedrig schmelzend: 850–1100°C (1562–2012°F)

Es existiert auch eine zusätzliche Kategorie, ultraniedrig schmelzend (<850°C), hauptsächlich für Korrekturen und bestimmte Vollkeramiksysteme.

Der Zusammenhang zwischen Temperatur und Zusammensetzung

Die Schmelztemperatur wird durch die Zusammensetzung des Porzellans bestimmt, insbesondere durch das Verhältnis von Glas (Flussmittel wie Natrium oder Kalium) zu feuerfesten Kristallen (wie Quarz oder Aluminiumoxid).

Höhere Schmelztemperaturen weisen auf eine kristallinere Struktur hin, was zu höherer Festigkeit und Stabilität führt. Niedrigere Schmelztemperaturen deuten auf eine höhere Glas-Konzentration hin, was den Schmelzpunkt senkt.

Niedrig schmelzendes Porzellan: Das Arbeitspferd für VMK

Niedrig schmelzendes Porzellan dominiert den Markt für VMK-Restaurationen aus mehreren klaren und zwingenden Gründen, die direkt auf die Herausforderungen der Verbindung von Keramik mit Metall eingehen.

Der entscheidende Vorteil: Legierungskompatibilität

Dies ist der wichtigste Faktor. Die für Kronen verwendeten Metalllegierungen (z. B. hochedel, edel, Nichtedelmetall) würden bei den Temperaturen, die zum Brennen von hoch schmelzendem Porzellan erforderlich sind, verziehen, durchhängen oder sogar schmelzen.

Niedrig schmelzende Porzellane sind speziell dafür konzipiert, einen Wärmeausdehnungskoeffizienten (WAK) aufzuweisen, der mit diesen Legierungen kompatibel ist. Beim Abkühlen muss das Porzellan etwas weniger schrumpfen als das Metall, wodurch es unter vorteilhafte Kompression gerät und eine dauerhafte, bruchfeste Verbindung entsteht.

Schonend für gegenüberliegende Zähne

Ein signifikanter klinischer Vorteil von niedrig schmelzendem Porzellan ist seine relative Weichheit im Vergleich zu hoch schmelzenden Typen. Seine Härte kommt der von natürlichem Zahnschmelz viel näher.

Das bedeutet, dass eine Krone aus niedrig schmelzendem Porzellan im Laufe der Zeit weniger wahrscheinlich zu übermäßigem Abrieb an den gegenüberliegenden natürlichen Zähnen führt, was ein wichtiger Aspekt für die langfristige Mundgesundheit ist.

Hervorragende ästhetische Kontrolle

Moderne niedrig schmelzende Porzellane weisen einen höheren Glasgehalt auf, der genutzt werden kann, um hochästhetische und transluzente Restaurationen zu schaffen. Dies ermöglicht es erfahrenen Technikern, die natürliche Vitalität, Opaleszenz und Farbverläufe eines echten Zahns mit bemerkenswerter Genauigkeit nachzuahmen.

Die Kompromisse verstehen: Ein vergleichender Blick

Kein Material ist für jede Situation perfekt. Die Festigkeit von hoch schmelzendem Porzellan ist im VMK-Kontext ein Nachteil, ebenso wie die niedrigere Schmelztemperatur von VMK-Porzellan es für Prothesenzähne ungeeignet macht.

Hoch schmelzendes Porzellan: Festigkeit und Stabilität

Die Hauptanwendung für hoch schmelzendes Porzellan ist die Herstellung von vorgefertigten Prothesenzähnen.

Seine hohe Festigkeit, Dichte und Verschleißfestigkeit machen es ideal für diesen Zweck. Seine extreme Brenntemperatur macht es jedoch völlig inkompatibel mit jeder Metallgusslegierung, die für Kronen verwendet wird.

Mittel schmelzendes Porzellan: Der schwindende Mittelweg

Historisch gesehen wurden mittel schmelzende Porzellane für bestimmte Vollkeramik-Jacketkronen und Brückenglieder verwendet. Sie boten eine Balance zwischen Ästhetik und Festigkeit.

Heute wird ihr Einsatz weitgehend durch fortschrittliche niedrig schmelzende Materialien und hochfeste gepresste oder gefräste Vollkeramiksysteme (wie Lithiumdisilikat oder Zirkonoxid) ersetzt, die überlegene Ergebnisse liefern.

Das Problem der Sinter-Schrumpfung

Alle Porzellane schrumpfen beim Brennen, typischerweise um 15–20 % des Volumens. Dies ist eine grundlegende Herausforderung für den Zahntechniker, der das Porzellan in Schichten aufbauen und diese Schrumpfung antizipieren muss, um die korrekte Endform und Passung zu erreichen. Die spezifischen Handhabungseigenschaften können je nach Materialtyp variieren.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Materialauswahl sollte ausschließlich durch das klinische oder technische Ziel bestimmt werden. Es gibt nicht das eine „beste“ Porzellan, sondern nur das richtige für die jeweilige Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von VMK-Kronen und -Brücken liegt: Niedrig schmelzendes Porzellan ist aufgrund seiner wesentlichen thermischen und chemischen Kompatibilität mit Dentallegierungen der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Herstellung künstlicher Prothesenzähne liegt: Hoch schmelzendes Porzellan bietet die notwendige Festigkeit, Fleckenbeständigkeit und Haltbarkeit für diese Anwendung.

- Wenn Ihr Hauptaugenmerk darauf liegt, den Abrieb an gegenüberliegenden natürlichen Zähnen zu minimieren: Niedrig schmelzendes Porzellan ist die überlegene Wahl, da seine Härte näher an der von natürlichem Zahnschmelz liegt.

- Wenn Ihr Hauptaugenmerk auf dem Hinzufügen eines Kontakts oder der Reparatur eines Chips liegt: Ein ultraniedrig schmelzendes Korrekturporzellan ist erforderlich, um ein erneutes Aufschmelzen der gesamten darunter liegenden Restauration zu vermeiden.

Das Verständnis dieser Materialeigenschaften ermöglicht es Ihnen, das präzise Werkzeug auszuwählen, das für vorhersagbare, dauerhafte und ästhetische klinische Ergebnisse erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Niedrig schmelzendes Porzellan | Hoch schmelzendes Porzellan |

|---|---|---|

| Hauptanwendung | VMK-Kronen & Brücken | Prothesenzähne |

| Schmelztemperatur | 850°C - 1100°C | >1300°C |

| Hauptvorteil | Legierungskompatibilität & Ästhetik | Hohe Festigkeit & Verschleißfestigkeit |

| Härte | Näher am natürlichen Zahnschmelz | Sehr hart |

Bereit, die VMK-Ergebnisse Ihres Dentallabors zu verbessern?

KINTEK ist spezialisiert auf die Bereitstellung der hochwertigen Laborgeräte und Verbrauchsmaterialien, die Ihr Dentallabor für das präzise und zuverlässige Brennen von Porzellan benötigt. Unsere Lösungen helfen Ihnen, die perfekte Verbindung und die beeindruckende Ästhetik zu erzielen, für die niedrig schmelzendes Porzellan bekannt ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihnen helfen können, überlegene Restaurationen zu liefern.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum Dental Porzellan Sinterofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Muffelofen-Bodenhub-Muffelofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was ist die Funktion eines Porzellanofens? Präzisionsbrand für lebensechte zahnärztliche Restaurationen

- Warum werden Hochpräzisions-Vakuum-Sinteröfen traditionellen Methoden für biofunktionale Dental-Keramiken vorgezogen?

- Was ist der Unterschied zwischen VAR und VIM? Legacy Vimscript-Variablen vs. Moderne Neovim API

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur

- Was sind fünf Anwendungen des Lötens? Von der Elektronik bis zur Kunst: Materialverbindungen meistern