Im industriellen Kontext ist das Glühen ein entscheidender Wärmebehandlungsprozess, der zur Veränderung der Mikrostruktur eines Materials, hauptsächlich von Metallen, eingesetzt wird. Durch das Erhitzen des Materials auf eine bestimmte Temperatur und anschließendes langsames Abkühlen wird das Material weicher, duktiler und leichter zu bearbeiten. Es macht die negativen Auswirkungen von Herstellungsprozessen wie Kaltumformung oder Schweißen wirksam rückgängig.

Der Hauptzweck des Glühens besteht nicht nur darin, ein Material zu erhitzen und abzukühlen, sondern seine innere Struktur strategisch zurückzusetzen. Dadurch werden angesammelte Spannungen und Sprödigkeit beseitigt, wodurch das Material vorhersagbar und für die weitere Fertigung oder seine Endanwendung geeignet wird.

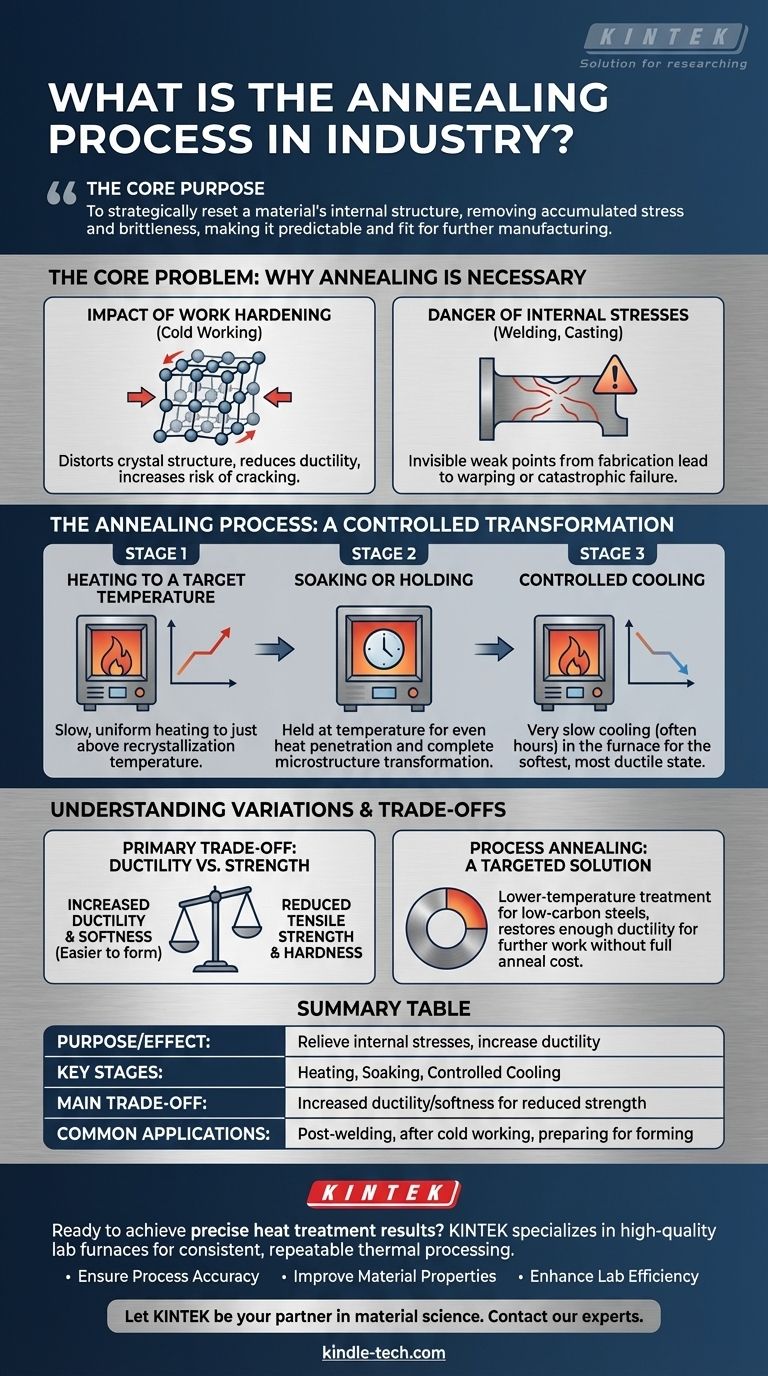

Das Kernproblem: Warum Glühen notwendig ist

Bevor man den Prozess versteht, ist es wichtig, die Probleme zu verstehen, die er löst. Das Glühen ist eine Korrekturmaßnahme für Probleme, die während der Herstellung entstehen.

Die Auswirkungen der Kaltverfestigung

Wenn Sie ein Metall bei Raumtemperatur biegen, ziehen oder formen (ein Prozess, der als Kaltverfestigung bekannt ist), wird seine innere Kristallstruktur verzerrt und beansprucht.

Dies macht das Material härter und fester, verringert aber auch seine Duktilität erheblich, d. h. seine Fähigkeit, sich ohne Bruch zu verformen. Wenn man ein kaltverfestigtes Material zu weit belastet, reißt es.

Die Gefahr innerer Spannungen

Prozesse wie Schweißen, Gießen oder sogar aggressive Bearbeitung führen innere Spannungen in ein Material ein.

Diese Spannungen sind unsichtbar, erzeugen aber Schwachstellen im Bauteil. Im Laufe der Zeit oder unter Belastung können diese Spannungen zu unerwartetem Verziehen, Rissbildung oder katastrophalem Versagen führen.

Der Glühprozess: Eine kontrollierte Transformation

Das Glühen ist ein präziser Dreistufenprozess, der darauf ausgelegt ist, diese Spannungen abzubauen und die Duktilität wiederherzustellen, indem er der inneren Kornstruktur des Materials ermöglicht, sich neu zu formen.

Stufe 1: Erhitzen auf eine Zieltemperatur

Das Material wird in einem Ofen langsam und gleichmäßig auf eine bestimmte Temperatur erhitzt. Diese Temperatur ist entscheidend und liegt typischerweise knapp über der Rekristallisationstemperatur des Materials, bei der neue, spannungsfreie Körner zu wachsen beginnen.

Stufe 2: Halten oder Durchwärmen

Sobald die Zieltemperatur erreicht ist, wird das Material für eine festgelegte Zeit „durchgewärmt“ oder gehalten. Dies ermöglicht es der Wärme, gleichmäßig in das gesamte Bauteil einzudringen und die vollständige Umwandlung der inneren Mikrostruktur in einen neuen, spannungsfreien Zustand zu gewährleisten.

Stufe 3: Kontrolliertes Abkühlen

Dies ist der definierendste Schritt. Das Material wird sehr langsam abgekühlt, oft indem einfach der Ofen ausgeschaltet und es über viele Stunden abkühlen gelassen wird. Diese langsame Abkühlrate ist entscheidend für die Erzielung des weichsten, duktilsten und spannungsfreiesten Endzustands.

Verständnis der Variationen und Kompromisse

Obwohl das Vollglühen wirkungsvoll ist, ist es nicht immer die einzige oder beste Option. Die Wahl beinhaltet das Abwägen der gewünschten Eigenschaften gegen Kosten und Zeit.

Die Kosten für Zeit und Energie

Ein vollständiger Glühzyklus, insbesondere die langsame Abkühlphase, kann bei sehr großen Teilen viele Stunden oder sogar Tage dauern. Dies verbraucht erhebliche Ofenzeit und Energie und erhöht die Kosten für das Endprodukt.

Der Hauptkompromiss: Duktilität vs. Festigkeit

Das Hauptergebnis des Glühens ist eine erhöhte Duktilität und Weichheit. Der unvermeidliche Kompromiss ist eine Verringerung der Zugfestigkeit und Härte. Das Material wird leichter zu formen, ist aber weniger widerstandsfähig gegen Kräfte.

Prozessglühen: Eine gezielte Lösung

Für einige Anwendungen ist ein Vollglühen nicht erforderlich. Das Prozessglühen ist eine spezifische Behandlung bei niedrigerer Temperatur, die bei kaltverfestigten Stählen mit niedrigem Kohlenstoffgehalt angewendet wird.

Es erreicht nicht die volle Weichheit eines echten Glühens, stellt aber genügend Duktilität wieder her, um weitere Kaltverformungen ohne Bruchgefahr zu ermöglichen, was es zu einem effizienteren Zwischenschritt macht.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Anwendung des Glühens erfordert die Abstimmung des Prozesses auf das gewünschte Ergebnis für das Material.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung für umfangreiche Umformungen liegt: Ein Vollglühen ist erforderlich, um die maximale Duktilität nach einem ersten Kaltverformungsvorgang wiederherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der langfristigen strukturellen Stabilität liegt: Verwenden Sie das Glühen, um gefährliche innere Spannungen aus kritischen Komponenten zu entfernen, insbesondere nach dem Schweißen oder Gießen.

- Wenn Ihr Hauptaugenmerk auf der Fortsetzung eines mehrstufigen Herstellungsprozesses liegt: Verwenden Sie eine effizientere Methode wie das Prozessglühen, um ein Teil gerade so weit zu erweichen, dass es für den nächsten Schritt geeignet ist, ohne den Zeit- und Kostenaufwand eines Vollglühens.

Letztendlich ermöglicht das Glühen Ingenieuren, die Eigenschaften eines Materials zu steuern und die Einschränkungen eines Prozesses zum Ausgangspunkt für den nächsten zu machen.

Zusammenfassungstabelle:

| Aspekt | Zweck/Wirkung |

|---|---|

| Hauptziel | Abbau innerer Spannungen und Erhöhung der Duktilität. |

| Wesentliche Prozessstufen | Erhitzen, Halten, Kontrolliertes Abkühlen. |

| Hauptkompromiss | Erhöhte Duktilität und Weichheit gegen reduzierte Festigkeit/Härte. |

| Häufige Anwendungen | Nach dem Schweißen, nach Kaltverformung, Vorbereitung für weitere Umformung. |

Bereit, präzise und zuverlässige Ergebnisse der Wärmebehandlung in Ihrem Labor zu erzielen?

Der Glühprozess erfordert eine gleichmäßige Erwärmung und eine exakte Temperaturkontrolle, um wirksam zu sein. KINTEK ist spezialisiert auf hochwertige Laboröfen und Geräte, die für eine konsistente, reproduzierbare thermische Verarbeitung entwickelt wurden.

Unsere Lösungen helfen Ihnen dabei:

- Prozessgenauigkeit sicherstellen: Erreichen Sie die spezifischen Temperaturen und Haltezeiten, die für eine erfolgreiche Glühung entscheidend sind.

- Materialeigenschaften verbessern: Produzieren Sie zuverlässig weichere, duktilere und spannungsfreie Materialien.

- Laboreffizienz steigern: Profitieren Sie von langlebigen Geräten, die für industrielle Anwendungen ausgelegt sind.

Lassen Sie KINTEK Ihr Partner in der Materialwissenschaft sein. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Glüh- und Wärmebehandlungsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen