Kurz gesagt, die physikalische Gasphasenabscheidung (PVD) wird verwendet, um eine dünne, hochleistungsfähige Beschichtung auf eine Oberfläche aufzutragen, um deren Eigenschaften dramatisch zu verbessern. Dieses Verfahren wird häufig eingesetzt, um den Verschleißwiderstand von industriellen Schneidwerkzeugen zu erhöhen, langlebige und dekorative Oberflächen für Konsumgüter zu schaffen und die Korrosionsbeständigkeit von Komponenten in anspruchsvollen Umgebungen zu verbessern.

PVD ist kein Material, sondern ein Verfahren zur Oberflächenverbesserung. Es ermöglicht Ihnen, einem preisgünstigen oder leichten Basismaterial die überlegenen Oberflächeneigenschaften – wie Härte, Verschleißfestigkeit und Korrosionsbeständigkeit – eines weitaus exotischeren Materials zu verleihen, ohne die Kernkomponente zu verändern.

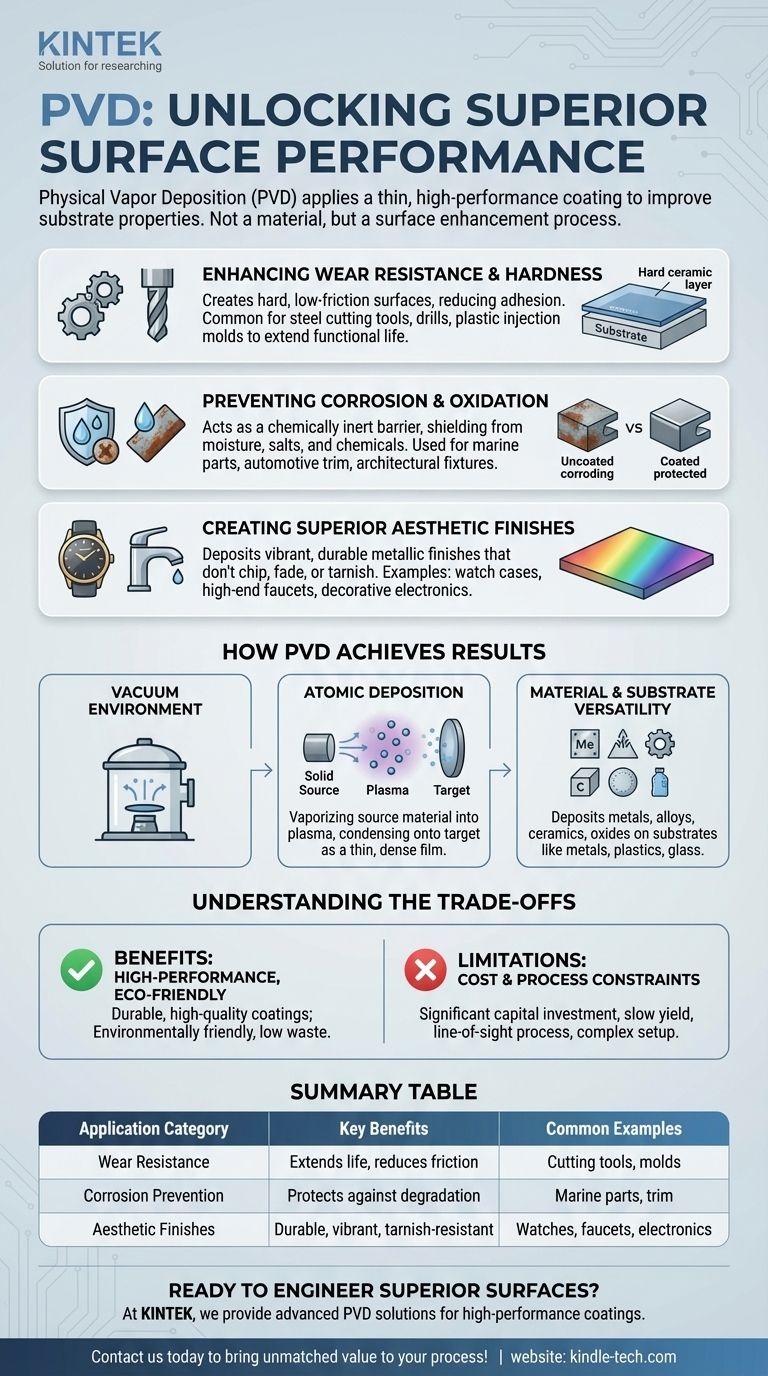

Welche Probleme löst PVD?

PVD ist im Grunde eine problemlösende Technologie. Sie wird dann ausgewählt, wenn die Oberfläche einer Komponente Fähigkeiten benötigt, die das zugrunde liegende Basismaterial nicht von selbst bieten kann.

Verbesserung des Verschleißwiderstands und der Härte

Die häufigste industrielle Anwendung von PVD ist die Erzeugung einer außergewöhnlich harten, reibungsarmen Oberfläche. Dies ist entscheidend für Gegenstände, die intensiver Reibung und Verschleiß ausgesetzt sind.

Eine dünne Keramikschicht, oft weniger als 4 Mikrometer dick, wird auf das Substrat aufgebracht. Dies reduziert das Risiko von Anhaften und Festkleben drastisch und verlängert die Funktionsdauer des Werkzeugs.

Dies ist Standardpraxis für Stahlschneidwerkzeuge, Bohrer und Bits, die in der Metallbearbeitung verwendet werden, sowie für Kunststoffspritzgussformen, bei denen eine reibungslose Entformung und Haltbarkeit unerlässlich sind.

Verhinderung von Korrosion und Oxidation

Viele Materialien sind, obwohl sie stark oder leicht sind, anfällig für Umweltschäden. PVD-Beschichtungen wirken als chemisch inerte Barriere.

Diese Schutzschicht schirmt das Substrat vor Feuchtigkeit, Salzen und Chemikalien ab, die Korrosion, Anlaufen oder Verblassen verursachen. Die Beschichtung selbst ist außergewöhnlich stabil und langlebig.

Dies ist entscheidend für Teile, die in der Schifffahrt, bei Automobildekoren und architektonischen Armaturen verwendet werden, wo ein langfristiges Aussehen und eine langfristige Integrität erforderlich sind.

Erzeugung überlegener ästhetischer Oberflächen

PVD ermöglicht die Abscheidung einer breiten Palette lebendiger, metallischer Oberflächen, die wesentlich haltbarer sind als herkömmliche Galvanisierung oder Lackierung.

Diese Beschichtungen verbinden sich auf atomarer Ebene mit dem Substrat, was bedeutet, dass sie im Laufe der Zeit nicht abplatzen, verblassen oder anlaufen. Dies sorgt für ein hochwertiges Aussehen und Gefühl, das anhält.

Häufige Beispiele sind Uhrengehäuse, hochwertige Wasserhähne, Türbeschläge und dekorative Elemente bei Unterhaltungselektronik.

Wie PVD diese Ergebnisse erzielt

Die Vielseitigkeit von PVD ergibt sich aus seiner einzigartigen Abscheidungsmethode, die in einer Hochvakuumanlage arbeitet.

Ein Prozess der atomaren Abscheidung

PVD funktioniert, indem ein festes Quellmaterial (wie Titan oder Chrom) in ein Plasma aus Atomen oder Molekülen verdampft wird. Gängige Methoden sind Sputtern und thermische Verdampfung.

Diese verdampften Partikel wandern dann durch die Vakuumkammer und kondensieren auf dem Zielobjekt, wodurch ein sehr dünner, dichter und hochgradig haftender Film entsteht.

Unübertroffene Materialvielfalt

Der Prozess kann eine breite Palette von Materialien abscheiden, darunter reine Metalle, Legierungen, Keramiken (Nitride, Carbide) und Oxide.

Da PVD ein Niedertemperaturverfahren ist – das manchmal sogar bei Raumtemperatur durchgeführt wird –, kann es zur Beschichtung von Substraten verwendet werden, die Hitze nicht vertragen. Dazu gehören neben allen Arten von Metallen auch Kunststoffe, Glas und Keramiken.

Dünne, präzise Schichten

PVD ermöglicht eine extreme Kontrolle über die Schichtdicke und ermöglicht die Abscheidung von Schichten bis hinunter zu nur wenigen zehn Nanometern. Diese Präzision ist für Anwendungen in der Optik und Halbleitertechnik unerlässlich.

Die Kompromisse verstehen

Obwohl PVD leistungsstark ist, ist es nicht die richtige Lösung für jede Anwendung. Die Anerkennung seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Der Vorteil: Hochleistungsfähige, umweltfreundliche Beschichtungen

Der Hauptvorteil ist eine qualitativ hochwertige, langlebige Beschichtung, die die Oberflächeneigenschaften einer Komponente erheblich verbessert. Der Prozess ist zudem umweltfreundlich, da er sehr wenig Abfall erzeugt und keine gefährlichen Chemikalien verwendet.

Die Einschränkung: Kosten und Prozessbeschränkungen

PVD-Anlagen stellen eine erhebliche Investition dar. Der Prozess selbst kann im Vergleich zu anderen Beschichtungsverfahren wie der Galvanik eine langsame Ausbeute aufweisen.

Darüber hinaus handelt es sich um ein Sichtlinienverfahren, was die Beschichtung komplexer interner Geometrien erschwert. Es erfordert außerdem ein zuverlässiges Vakuum- und Kühlsystem, was seine betriebliche Komplexität und Kosten erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Verwenden Sie PVD, wenn die Oberflächeneigenschaften eine kritische Designvorgabe sind und die Vorteile der verbesserten Leistung die Investition rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Werkzeuglebensdauer und -leistung liegt: PVD ist der Industriestandard für die Erzeugung harter, reibungsarmer Oberflächen auf Schneidwerkzeugen und Formen.

- Wenn Ihr Hauptaugenmerk auf hochwertiger Ästhetik und Haltbarkeit liegt: PVD bietet eine langlebige, anlaufgeschützte dekorative Oberfläche für Konsumgüter, die herkömmliche Beschichtungen bei weitem übertrifft.

- Wenn Ihr Hauptaugenmerk auf dem Schutz empfindlicher Komponenten liegt: PVD ist eine ausgezeichnete Wahl für die Anwendung hochkorrosionsbeständiger und inerter Beschichtungen auf allem, von medizinischen Teilen bis hin zu Luft- und Raumfahrtkomponenten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung kostengünstiger Massenartikel liegt: Bewerten Sie die Wirtschaftlichkeit sorgfältig, da die Kosten und die langsamere Prozessgeschwindigkeit von PVD möglicherweise nicht für alle Teile mit hohem Volumen und geringer Marge geeignet sind.

Letztendlich ermöglicht Ihnen PVD, die Oberfläche einer Komponente unabhängig von ihrem Grundmaterial zu konstruieren und so ein neues Niveau an Produktleistung und Design zu erschließen.

Zusammenfassungstabelle:

| Anwendungskategorie | Wesentliche Vorteile | Häufige Beispiele |

|---|---|---|

| Verschleißwiderstand | Verlängert die Werkzeuglebensdauer, reduziert die Reibung | Schneidwerkzeuge, Spritzgussformen |

| Korrosionsschutz | Schützt vor Anlaufen und Zersetzung | Marine-Teile, Automobildekore |

| Ästhetische Oberflächen | Langlebig, lebendig und anlaufbeständig | Uhren, Wasserhähne, Elektronik |

Bereit, überlegene Oberflächeneigenschaften für Ihre Komponenten zu entwickeln?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich PVD-Lösungen, um Ihnen zu helfen, Hochleistungsbeschichtungen zu erzielen, die die Haltbarkeit verbessern, Korrosion verhindern und dauerhafte ästhetische Oberflächen schaffen. Ob Sie an Industrie-Werkzeugen, Konsumgütern oder empfindlichen Komponenten arbeiten, unsere Expertise stellt sicher, dass Sie die richtige Beschichtungstechnologie für Ihre Bedürfnisse erhalten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PVD-Lösungen unübertroffenen Wert für Ihr Labor oder Ihren Produktionsprozess bringen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen