Im Kern ist das Sintern bei Atmosphärendruck ein Fertigungsverfahren, bei dem pulverförmige Materialien unter hoher Hitze ohne Anwendung von äußerem mechanischem Druck zu einem festen, dichten Objekt konsolidiert werden. Es arbeitet typischerweise unter normalen atmosphärischen Bedingungen (etwa 1,01×10⁵Pa) in einer kontrollierten Inertgasumgebung. Diese Methode stützt sich auf sorgfältig ausgewählte Zusatzstoffe und präzise Temperaturkontrolle, oft über 2000°C bei fortschrittlichen Keramiken, um eine hohe Verdichtung zu erreichen.

Der Hauptvorteil des Sinterns bei Atmosphärendruck ist die Fähigkeit, komplexe oder großformatige Bauteile kostengünstiger als druckunterstützte Verfahren herzustellen. Durch den Wegfall der Notwendigkeit äußerer Kraft werden kritische Einschränkungen hinsichtlich Produktform und -größe beseitigt, was es zu einer äußerst vielseitigen Lösung macht.

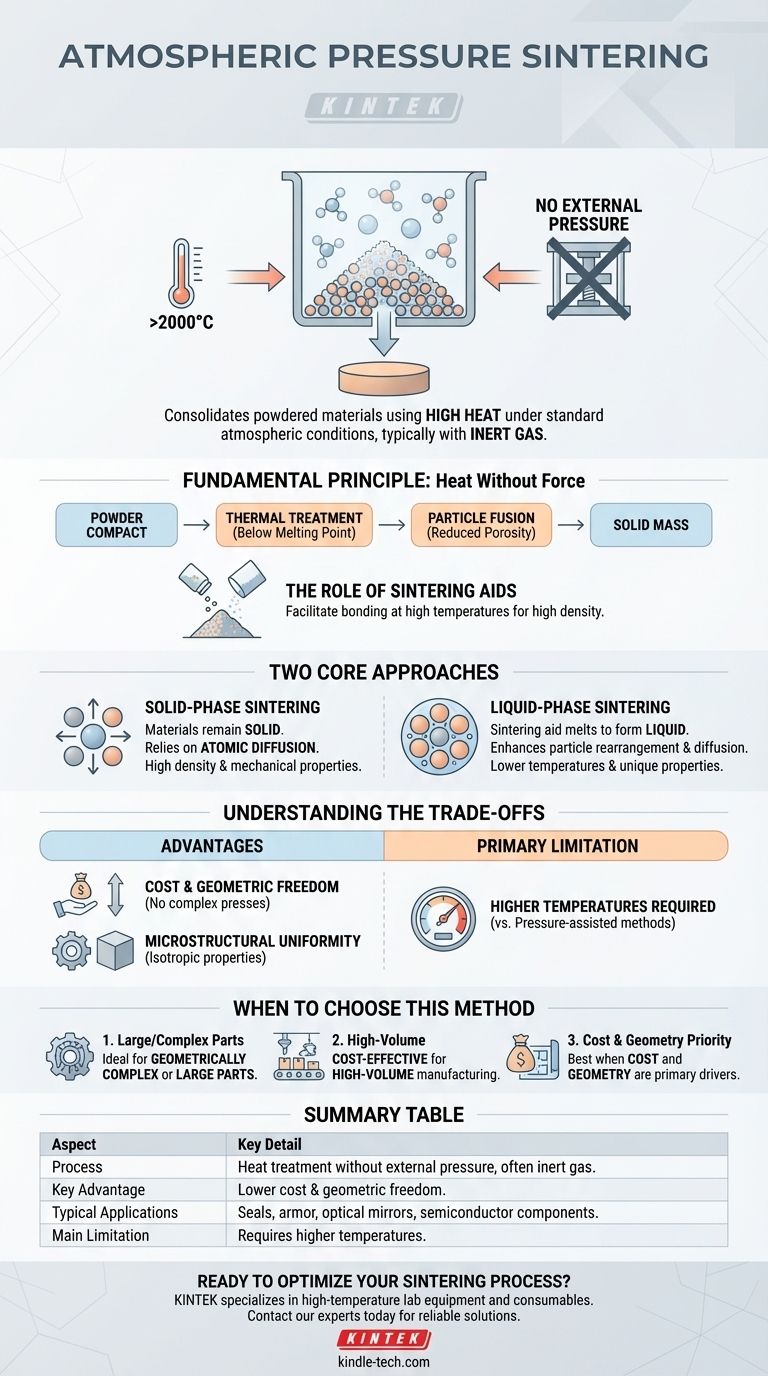

Das Grundprinzip: Hitze ohne Kraft

Das Sintern ist eine Wärmebehandlung zur Verdichtung von Pulvermaterial zu einer festen Masse. Der Prozess findet bei Temperaturen unterhalb des Schmelzpunkts des Materials statt, wodurch die einzelnen Partikel miteinander verschmelzen und der Hohlraum zwischen ihnen erheblich reduziert wird.

Die Rolle der Sinterhilfsmittel

Da beim Sintern bei Atmosphärendruck auf äußeren Druck verzichtet wird, ist häufig der Einsatz von Sinterhilfsmitteln erforderlich. Dies sind spezifische Zusatzstoffe, die dem Hauptpulver beigemischt werden und die Bindung zwischen den Partikeln bei hohen Temperaturen erleichtern, um sicherzustellen, dass das Endteil eine hohe Dichte erreicht.

Zwei Kernansätze

Das Verfahren wird je nach Verhalten dieser Hilfsmittel generell in zwei unterschiedliche Methoden unterteilt.

Festphasensintern

Bei dieser Methode bleiben alle Materialien während des gesamten Prozesses im festen Zustand. Sie beruht auf der Atomdiffusion an den Kontaktstellen zwischen den Partikeln, um das Material zu verdichten. Dieser Ansatz ist bekannt dafür, Bauteile mit hoher Dichte und ausgezeichneten mechanischen Eigenschaften bei hohen Temperaturen herzustellen.

Flüssigphasensintern

Hier schmilzt ein Sinterhilfsmittel und bildet eine flüssige Phase, die die festen Partikel umgibt. Diese Flüssigkeit verbessert die Partikelneuanordnung und Diffusion und „verklebt“ die Struktur effektiv. Diese Methode ermöglicht oft niedrigere Sintertemperaturen und kann zu einzigartigen, verbesserten Materialeigenschaften führen.

Die Abwägungen verstehen

Die Wahl eines Sinterverfahrens erfordert ein klares Verständnis seiner inhärenten Vorteile und Einschränkungen im Vergleich zu seinen Alternativen, hauptsächlich dem druckunterstützten Sintern.

Vorteil: Kosten und geometrische Freiheit

Der bedeutendste Nutzen ist die Eliminierung teurer und komplexer mechanischer Pressen. Dies senkt nicht nur die Produktionskosten, sondern beseitigt auch Einschränkungen hinsichtlich Form und Größe des Endprodukts und ermöglicht die Herstellung komplizierter oder großformatiger Bauteile.

Vorteil: Mikrostrukturelle Gleichmäßigkeit

Ohne die gerichtete Kraft einer Presse führt das Sintern bei Atmosphärendruck oft zu einer gleichmäßigeren und isotropen Mikrostruktur. Diese Gleichmäßigkeit ist entscheidend für Anwendungen, bei denen eine vorhersagbare, konsistente Materialleistung erforderlich ist.

Die Haupteinschränkung: Temperatur

Der Hauptkompromiss ist die Temperatur. Um ohne äußere Kraft eine hohe Dichte zu erreichen, erfordert das Sintern bei Atmosphärendruck deutlich höhere Temperaturen als druckunterstützte Verfahren. Druckunterstützte Techniken können Materialien bei Temperaturen nahe der Hälfte ihres Schmelzpunkts verdichten, was potenzielle Energieeinsparungen bietet und unerwünschtes Kornwachstum verhindert.

Wann sollte das Sintern bei Atmosphärendruck gewählt werden

Dieses Verfahren eignet sich ideal für die Herstellung präziser Strukturbauteile, bei denen Geometrie und Kosten die Haupttreiber sind. Zu den gängigen Anwendungen gehören Dichtungen für mechanische Pumpen, kugelsichere Panzerung, optische Spiegel und Waferklemmen für Halbleiter.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer oder geometrisch komplexer Teile liegt: Das Sintern bei Atmosphärendruck ist ideal, da es nicht durch die Größen- und Formbeschränkungen einer mechanischen Presse eingeschränkt wird.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Massenfertigung liegt: Die geringere Gerätekomplexität und die niedrigeren Betriebskosten dieses Verfahrens machen es zu einer überlegenen wirtschaftlichen Wahl für viele geeignete Anwendungen.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte bei möglichst niedriger Temperatur zu erreichen: Ein druckunterstütztes Sinterverfahren kann besser geeignet sein, da die äußere Kraft die erforderliche thermische Energie erheblich reduziert.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, die effektivste Sinterstrategie auszuwählen, um Ihre spezifischen Material- und Fertigungsziele zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Wesentliches Detail |

|---|---|

| Verfahren | Wärmebehandlung ohne äußeren Druck, oft in Inertgasatmosphäre. |

| Hauptvorteil | Geringere Kosten & geometrische Freiheit für komplexe/große Teile. |

| Typische Anwendungen | Dichtungen, Panzerung, optische Spiegel, Halbleiterkomponenten. |

| Haupteinschränkung | Erfordert höhere Temperaturen als druckunterstützte Verfahren. |

Bereit, Ihren Sinterprozess für komplexe Bauteile zu optimieren?

Bei KINTEK sind wir auf die Bereitstellung der Hochtemperatur-Laborgeräte und Verbrauchsmaterialien spezialisiert, die für ein erfolgreiches Sintern bei Atmosphärendruck unerlässlich sind. Ob Sie neue Materialien entwickeln oder die Produktion skalieren – unser Fachwissen und unsere zuverlässigen Lösungen können Ihnen helfen, überlegene Dichte und Leistung zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Warum ist eine hochreine Argonatmosphäre für das Schmelzen von Uran und Zirkonium unerlässlich? Gewährleistung der Metallintegrität

- Was sind die verschiedenen Arten von Sinteratmosphären? Wählen Sie die richtige für Ihr Material

- Warum wird ein Hochtemperatur-Atmosphärenofen mit 1937 K für eisenfreie Magnesiumspinelle benötigt? Erreichen Sie Phasenneinheitlichkeit

- Was ist ein Retortenofen zur Wärmebehandlung? Erzielen Sie eine überragende atmosphärische Kontrolle für Ihre Materialien

- Wie schützen Atmosphären- oder Vakuumöfen Sulfidelektrolyte während Wärmebehandlungen wie der Kristallisation?

- Wie steuert die Inertgas-Technologie die Temperatur in Hochtemperatur-Vakuumöfen? Präzise Kühlung für überlegene Materialien erzielen

- Wofür werden Wasserstofföfen verwendet? Erreichen Sie Reinheit und Geschwindigkeit bei der Hochtemperaturverarbeitung

- Warum wird Wasserstoff in Öfen verwendet? Schnellere Erwärmung & reinere Metalloberflächen freischalten