In der Welt der Metallurgie ist das Chargenverfahren bei der Wärmebehandlung eine Methode, bei der eine bestimmte Menge von Teilen – bekannt als „Charge“ oder „Ladung“ – gemeinsam als eine einzige Einheit bearbeitet wird. Die gesamte Gruppe von Komponenten durchläuft den vollständigen dreistufigen Zyklus des Erhitzens, Haltens bei Temperatur (Haltezeit) und Abkühlens gleichzeitig in einem geschlossenen Ofen.

Das definierende Merkmal der Chargenwärmebehandlung ist nicht die spezifische Temperatur oder Zeit, sondern die Methodik: die Verarbeitung einer diskreten Gruppe von Komponenten von Anfang bis Ende als eine Einheit. Dieser Ansatz bietet eine ausgezeichnete Flexibilität für unterschiedliche Teile, steht jedoch im Gegensatz zum Hochdurchsatz und dem kontinuierlichen Fluss anderer Methoden.

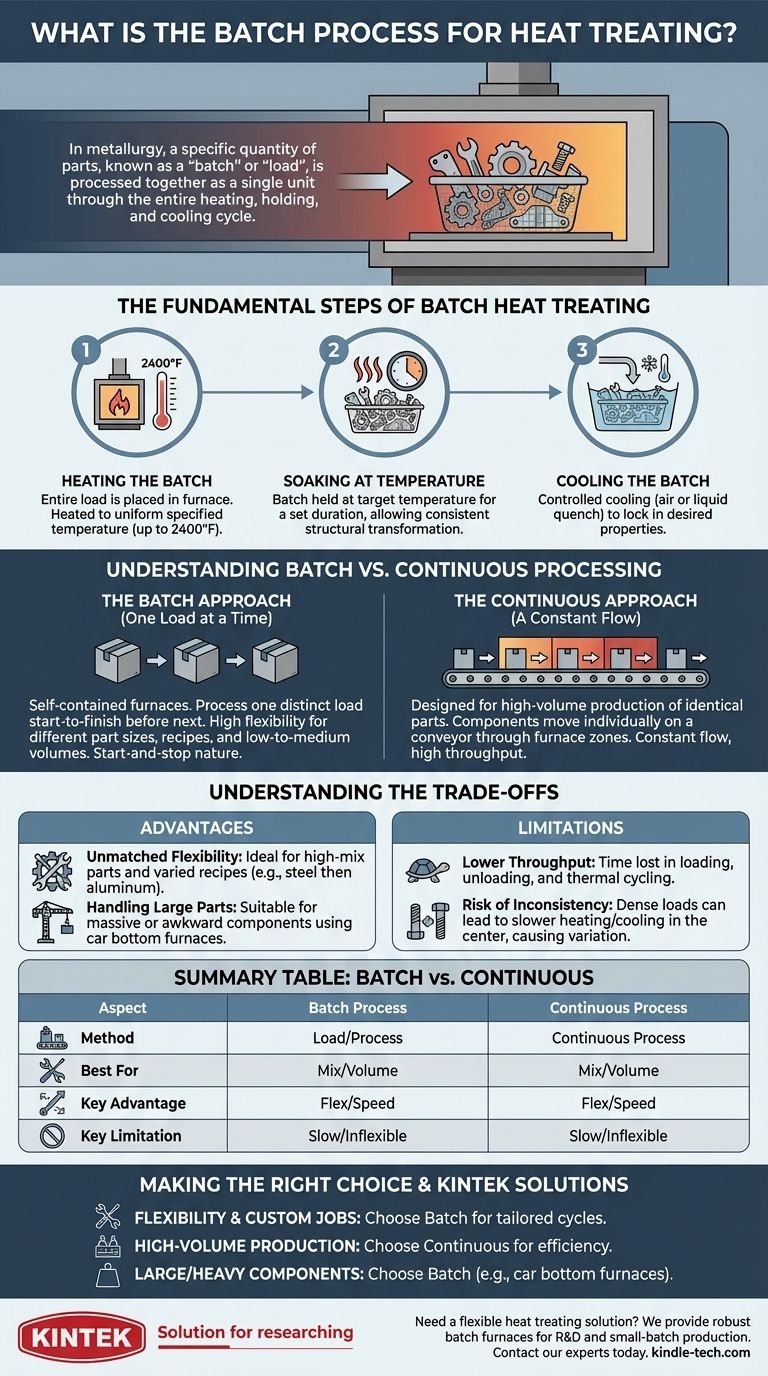

Die grundlegenden Schritte der Chargenwärmebehandlung

Die Chargenmethode folgt den drei Grundprinzipien jeder Wärmebehandlung, wendet sie jedoch gleichzeitig auf die gesamte Ladung an. Das Ziel ist es, sicherzustellen, dass jedes Teil in der Charge die gleiche strukturelle Umwandlung erfährt.

Schritt 1: Erhitzen der Charge

Der Prozess beginnt damit, dass die gesamte Ladung in einen Ofen gegeben wird. Der Ofen wird dann auf eine festgelegte Temperatur erhitzt, die bis zu 2.400 °F (ca. 1315 °C) betragen kann. Eine kritische Herausforderung hierbei ist die Gewährleistung einer gleichmäßigen Erwärmung aller Teile, unabhängig davon, ob sie sich in der Mitte oder am Rand der Ladung befinden.

Schritt 2: Halten bei Temperatur (Haltezeit)

Sobald die Zieltemperatur erreicht ist, wird die gesamte Charge für einen vorbestimmten Zeitraum gehalten oder „gehalten“. Diese Dauer, die von Sekunden bis zu vielen Stunden reichen kann, ermöglicht es der inneren Kristallstruktur des Materials, sich vollständig und konsistent über jedes Teil in der Ladung umzuwandeln.

Schritt 3: Abkühlen der Charge

Nach der Haltezeit wird die gesamte Charge kontrolliert abgekühlt, um die gewünschten Eigenschaften wie Härte oder Duktilität zu fixieren. Die Ladung kann langsam an der Luft abgekühlt oder schnell abgeschreckt werden, indem der gesamte Teilekorb in eine Flüssigkeit wie Wasser oder Öl getaucht wird.

Verständnis von Chargen- vs. Durchlaufverfahren

Die Bezeichnung „Charge“ steht im direkten Gegensatz zur „kontinuierlichen“ Wärmebehandlung. Das Verständnis dieses Unterschieds ist der Schlüssel, um zu wissen, wann welche Methode anzuwenden ist.

Der Chargenansatz: Eine Ladung nach der anderen

Chargenöfen sind in sich geschlossen und bearbeiten eine einzelne, abgeschlossene Ladung von Anfang bis Ende, bevor die nächste beginnen kann. Sie werden oft manuell oder mit Kränen für sehr große Komponenten be- und entladen.

Diese Methode zeichnet sich durch ihren Start-Stopp-Charakter aus, was sie hochgradig anpassungsfähig für unterschiedliche Teilegrößen, Prozessanforderungen und Produktionsmengen macht.

Der Durchlaufansatz: Ein konstanter Fluss

Durchlaufverfahren hingegen sind für die Hochvolumenproduktion identischer Teile konzipiert. Komponenten bewegen sich einzeln auf einem Förderband durch verschiedene Zonen eines Ofens, die jeweils auf eine bestimmte Temperatur eingestellt sind.

Verfahren wie die Induktionserwärmung, bei der ein elektrischer Strom einen kleinen, spezifischen Bereich eines einzelnen Teils erhitzt, bevor es sofort abgeschreckt wird, stellen eine Form des Einzelteil-Durchlaufprozesses dar, die für ihre Geschwindigkeit und Präzision in der Massenproduktion geschätzt wird.

Verständnis der Kompromisse

Die Wahl des Chargenverfahrens bringt klare Vorteile und Einschränkungen mit sich, die es für bestimmte Anwendungen geeignet machen.

Vorteil: Unübertroffene Flexibilität

Die Chargenverarbeitung ist ideal für „Auftragsfertiger“ (Job Shops) oder Produktionsumgebungen mit einer hohen Mischung unterschiedlicher Teile. Da jeder Zyklus unabhängig ist, können Bediener eine Charge von Stahlbolzen mit einem Rezept und anschließend eine Charge von Aluminiumkonsolen mit einem völlig anderen Temperatur- und Zeitprofil durchführen.

Vorteil: Handhabung großer und unhandlicher Teile

Extrem große oder schwere Komponenten, wie massive Zahnräder oder Strukturträger, können oft nicht auf einem Förderband transportiert werden. Großformatige „Wagenöfen“ (car bottom furnaces), bei denen Teile auf einem beweglichen Bodenteil geladen werden, sind eine Art Chargenofen, der speziell für diese Szenarien entwickelt wurde.

Einschränkung: Geringerer Durchsatz

Der Hauptnachteil des Chargenverfahrens ist der geringere Durchsatz im Vergleich zu Durchlaufverfahren. Die Zeit, die für das Laden, Entladen, das Aufheizen des Ofens aus einem kühleren Zustand und das Abkühlen benötigt wird, erzeugt Zykluslücken, die für die volumenstarke, standardisierte Produktion ineffizient sind.

Einschränkung: Risiko der Inkonsistenz

Bei dicht gepackten Ladungen können Teile in der Mitte der Charge langsamer erhitzt und abgekühlt werden als solche an der Außenseite. Dies kann zu leichten Abweichungen der metallurgischen Eigenschaften innerhalb der Charge führen, was eine sorgfältige Ofenauslegung und Beladungsstrategien zur Minderung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Wärmebehandlungsverfahrens hängt vollständig von Ihren Produktionsanforderungen, der Teilegeometrie und dem gewünschten Volumen ab.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und kundenspezifischen Aufträgen liegt: Das Chargenverfahren ist ideal, da es Ihnen ermöglicht, jeden Zyklus für unterschiedliche Materialien, Teilegrößen und gewünschte Eigenschaften anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion identischer Teile liegt: Ein Durchlaufverfahren bietet einen weitaus höheren Durchsatz, Konsistenz und Kosteneffizienz im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung sehr großer oder schwerer Komponenten liegt: Chargenöfen, insbesondere Wagen- oder Kastendesigns, sind oft die einzig praktikable Lösung.

Letztendlich geht es beim Verständnis des Chargenverfahrens darum, seine Rolle als vielseitige und grundlegende Methode zur Erzielung präziser Materialeigenschaften in spezifischen, kontrollierten Mengen anzuerkennen.

Zusammenfassungstabelle:

| Aspekt | Chargenverfahren | Durchlaufverfahren |

|---|---|---|

| Methode | Bearbeitet eine komplette „Ladung“ von Teilen als eine Einheit | Teile bewegen sich einzeln auf einem Förderband durch die Ofenzonen |

| Am besten geeignet für | Hohe Teilevielfalt, geringes bis mittleres Volumen; große/unhandliche Teile | Hohes Volumen, identische Teile |

| Hauptvorteil | Flexibilität für verschiedene Teiletypen und Rezepte | Hoher Durchsatz und Effizienz |

| Hauptbeschränkung | Geringerer Durchsatz; Risiko der Inkonsistenz bei dichten Ladungen | Inflexibel; nicht geeignet für große oder unterschiedliche Teile |

Benötigen Sie eine flexible Wärmebehandlungslösung für Ihre einzigartigen Labor- oder Produktionsanforderungen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung robuster und zuverlässiger Chargenöfen und Laborgeräte, die auf präzise thermische Prozesse zugeschnitten sind. Egal, ob Sie mit unterschiedlichen Teilegrößen, komplexen Geometrien oder speziellen Legierungen arbeiten, unsere Lösungen liefern die kontrollierte Erwärmung und Abkühlung, die für konsistente Ergebnisse erforderlich ist.

Wir helfen Ihnen dabei:

- Präzise Materialeigenschaften für F&E oder Kleinserienproduktion zu erzielen.

- Große oder unhandliche Komponenten problemlos zu bearbeiten.

- Die Flexibilität zu wahren, zwischen verschiedenen Wärmebehandlungsrezepten wechseln zu können.

Lassen Sie uns Ihre spezifischen Anforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Chargenwärmebehandlungsausrüstung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Mehrzonen-Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle