Im Kern bietet die Vakuumhärtung eine unübertroffene Kontrolle über den Wärmebehandlungsprozess. Durch das Erhitzen von Metallkomponenten in einer sauerstofffreien Umgebung werden Teile mit überlegener Materialintegrität, einer sauberen und hellen Oberflächengüte und minimaler Dimensionsverformung hergestellt. Dies eliminiert häufige Defekte und reduziert die Notwendigkeit sekundärer Verarbeitungsschritte.

Der grundlegende Vorteil der Vakuumhärtung besteht nicht nur darin, ein härteres Teil zu schaffen, sondern auch eine vorhersagbare, wiederholbare Qualität zu gewährleisten. Sie verwandelt die Wärmebehandlung von einer potenziellen Fehlerquelle in einen präzisen Fertigungsschritt, der die Zuverlässigkeit der Endkomponente verbessert und sogar die gesamten Produktionskosten senken kann.

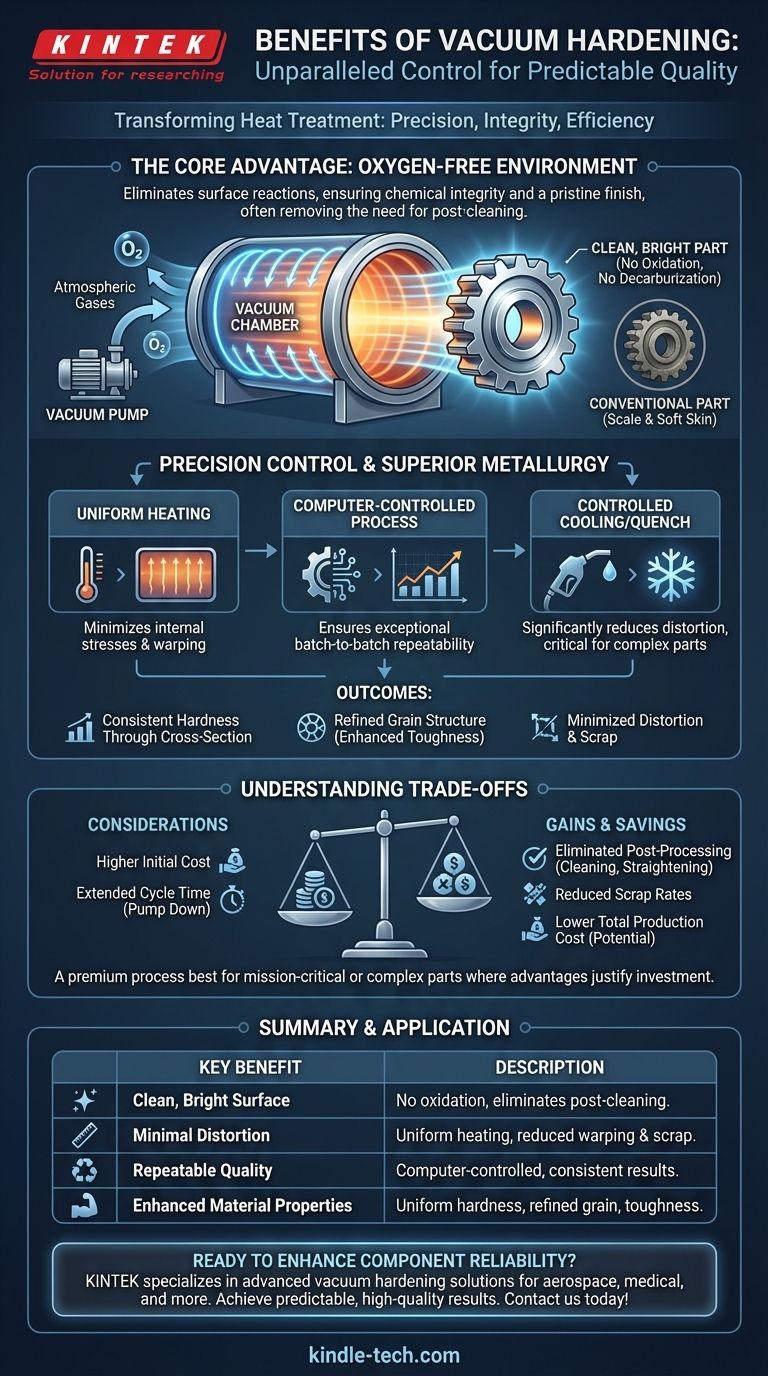

Der grundlegende Vorteil: Eine sauerstofffreie Umgebung

Das "Vakuum" bei der Vakuumhärtung ist der Schlüssel zu ihren Vorteilen. Durch das Entfernen atmosphärischer Gase, hauptsächlich Sauerstoff, aus der Ofenkammer verändert der Prozess grundlegend, wie sich das Metall bei hohen Temperaturen verhält.

Verhinderung von Oberflächenoxidation und Entkohlung

Bei Härtetemperaturen reagiert Stahl leicht mit Sauerstoff und bildet eine Zunderschicht (Oxidation) auf der Oberfläche. Er kann auch Kohlenstoff aus seiner Oberflächenschicht verlieren (Entkohlung), was zu einer weichen, schwachen Außenschicht führt.

Eine Vakuumumgebung eliminiert den für diese Reaktionen erforderlichen Sauerstoff. Dies stellt sicher, dass die Oberflächenchemie des Bauteils unverändert und zunderfrei bleibt.

Erzielung einer chemisch makellosen Oberfläche

Da vakuumgehärtete Teile sauber, hell und zunderfrei aus dem Ofen kommen, erfordern sie oft keine weitere mechanische oder chemische Reinigung.

Dies eliminiert ganze Nachbearbeitungsschritte wie Sandstrahlen, Schleifen oder Säurebeizen, was erhebliche Zeit und Kosten im Fertigungsablauf spart.

Präzisionskontrolle und Wiederholbarkeit

Moderne Vakuumöfen sind hoch entwickelte Systeme, die ein Maß an Prozesskontrolle bieten, das atmosphärische Öfen nicht erreichen können.

Unübertroffene Temperaturgleichmäßigkeit

Vakuumöfen bieten eine außergewöhnliche Isolierung und ermöglichen ein präzises, gleichmäßiges Erhitzen. Dies stellt sicher, dass das gesamte Bauteil, einschließlich komplexer Geometrien und dünner Abschnitte, die Zieltremperatur mit der gleichen Geschwindigkeit erreicht.

Diese Gleichmäßigkeit minimiert innere Spannungen, die Verzug und Verformung verursachen, ein entscheidender Vorteil für hochpräzise Teile.

Computergesteuerte Prozesse

Die Vakuumhärtung ist ein vollautomatischer, computergesteuerter Prozess. Alle Parameter – von der Aufheizrate und Haltezeit bis zum Druck und der Abkühlgeschwindigkeit – werden präzise geregelt.

Dieser hohe Grad an Kontrolle liefert eine außergewöhnliche Wiederholbarkeit von Charge zu Charge, was für Branchen wie die Luft- und Raumfahrt sowie Medizintechnik, wo die Konsistenz der Komponenten nicht verhandelbar ist, unerlässlich ist.

Überlegene metallurgische Ergebnisse

Die Kombination aus einer sauberen Umgebung und präziser Kontrolle führt direkt zu verbesserten und zuverlässigeren Materialeigenschaften im Endprodukt.

Gleichmäßige Härte über den Querschnitt

Der Prozess erreicht die spezifizierten Festigkeits- und Härteigenschaften über den gesamten Querschnitt des Bauteils, ohne die weiche Außenschicht, die durch Oberflächenentkohlung verursacht wird.

Minimale Verformung und Verzug

Durch die Gewährleistung einer gleichmäßigen Erwärmung und kontrollierten Abkühlung (oft unter Verwendung von Hochdruckgasabschreckung) reduziert die Vakuumhärtung das Risiko von Verformungen erheblich.

Dies ist entscheidend für komplexe, dünnwandige oder große Teile, bei denen die Einhaltung dimensionaler Toleranzen von größter Bedeutung ist. Es reduziert Ausschussraten und eliminiert kostspielige Richtarbeiten.

Feinere Kornstruktur

Geeignete Vakuumwärmebehandlungszyklen führen zu einer feinen und gleichmäßigen austenitischen Kornstruktur. Dieses feine Korn trägt direkt zu verbesserten mechanischen Eigenschaften bei, wie z.B. erhöhter Zähigkeit und Ermüdungsbeständigkeit.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuumhärtung keine Universallösung. Eine objektive Bewertung erfordert die Anerkennung ihrer spezifischen Kosten und Überlegungen.

Anfangskosten und Komplexität

Vakuumöfen stellen im Vergleich zu konventionellen atmosphärischen Öfen eine erhebliche Kapitalinvestition dar. Dies kann zu höheren Stückkosten führen.

Die Entscheidung muss gegen die Einsparungen durch entfallene Nachbearbeitung und reduzierte Ausschussraten abgewogen werden.

Prozesszykluszeit

Die zum Abpumpen des Ofens auf das erforderliche Vakuumniveau benötigte Zeit kann die gesamte Zykluszeit im Vergleich zu einigen atmosphärischen Prozessen verlängern.

Dies kann jedoch durch die vollständige Eliminierung nachgelagerter Reinigungs- oder Richtarbeiten ausgeglichen werden, wodurch sich die gesamte Fertigungszeit von Tür zu Tür potenziell verkürzt.

Eignung für die Anwendung

Für einfache Teile aus kohlenstoffarmen Stählen, bei denen Oberflächengüte und enge Toleranzen nicht kritisch sind, rechtfertigen die Vorteile der Vakuumhärtung möglicherweise nicht die zusätzlichen Kosten. Es ist ein Premium-Prozess, der am besten angewendet wird, wenn seine Vorteile direkt eine Fertigungs- oder Leistungsherausforderung lösen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Wärmebehandlungsmethode hängt vollständig von den Anforderungen des Bauteils an den Endverbrauch und den gesamten Fertigungszielen ab.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Leistung und Zuverlässigkeit liegt: Die Vakuumhärtung ist die überlegene Wahl, da sie fehlerfreie Teile mit gleichmäßigen, wiederholbaren metallurgischen Eigenschaften herstellen kann.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der gesamten Herstellungskosten liegt: Bewerten Sie die Vakuumhärtung auf ihr Potenzial, sekundäre Operationen wie Reinigung und Richten zu eliminieren, was zu niedrigeren Nettokosten führen kann.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung komplexer oder dünnwandiger Geometrien liegt: Die minimale Verformung und gleichmäßige Erwärmung des Prozesses machen ihn unerlässlich, um enge Maßtoleranzen einzuhalten und Ausschuss zu vermeiden.

Letztendlich ist die Wahl der Vakuumhärtung eine Investition in vorhersagbare Qualität und die Integrität des Endteils.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Saubere, helle Oberfläche | Keine Oxidation oder Entkohlung; macht eine Nachreinigung überflüssig. |

| Minimale Verformung | Gleichmäßiges Erhitzen und kontrolliertes Abkühlen reduzieren Verzug und Ausschuss. |

| Wiederholbare Qualität | Computergesteuerter Prozess gewährleistet konsistente Ergebnisse von Charge zu Charge. |

| Verbesserte Materialeigenschaften | Erreicht gleichmäßige Härte und verfeinerte Kornstruktur für Zähigkeit. |

Bereit, die Zuverlässigkeit Ihrer Komponenten zu verbessern und die Herstellungskosten zu senken? KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich fortschrittlicher Vakuumhärtungslösungen, die auf Branchen wie Luft- und Raumfahrt sowie Medizintechnik zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie vorhersagbare, hochwertige Ergebnisse mit minimaler Nachbearbeitung erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Ihre spezifischen Wärmebehandlungsanforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Umgebungsbedingungen bietet ein Hochleistungs-Heizofen? Leitfaden zur Hochtemperatur-Simulation durch Experten

- Wie erleichtert ein Hochtemperatur-Glühofen die Homogenisierung von hoch-entropischen Legierungen und Edelstählen?

- Was sind die kritischen Funktionen des Vakuumsystems in einem Sinterofen für Cu/Ti3SiC2/C/MWCNT-Verbundwerkstoffe?

- Welcher Ofen erreicht die höchste Temperatur? Finden Sie das richtige Werkzeug für Ihre Labor- oder Industrieanforderungen

- Welches Material kann nicht gehärtet werden? Einblicke in nicht härtbare Metalle für Ihre Projekte

- Was sind die Einheiten für Vakuumdruck? Torr, mbar und Pascal erklärt

- Was ist der Unterschied zwischen galvanisch beschichtet und vakuumgelötet? Finden Sie die richtige Verbindungsmethode für Ihre Werkzeuge

- Wie funktioniert ein Glühofen? Ein Leitfaden zur präzisen thermischen Verarbeitung