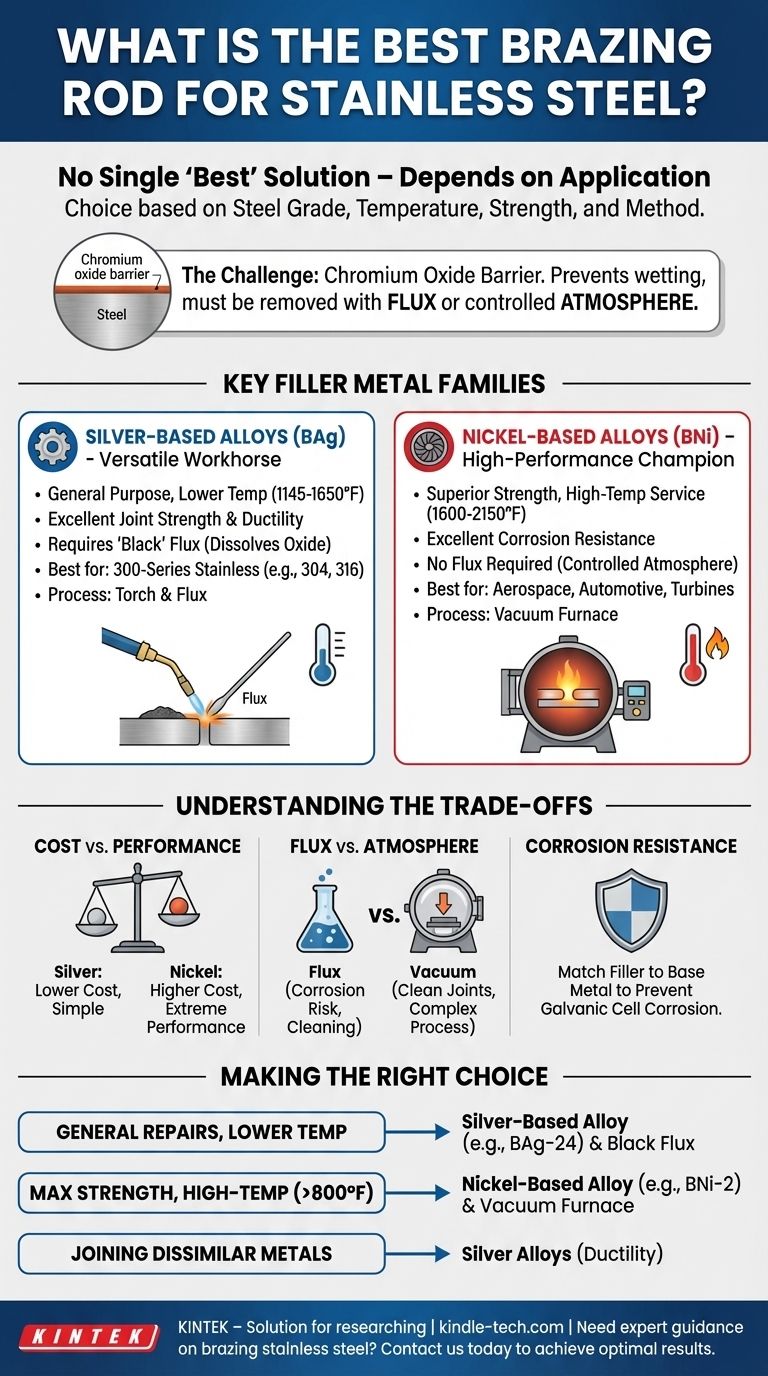

Um es direkt zu sagen, gibt es nicht den einen „besten“ Hartlotdraht für alle Edelstahl-Anwendungen. Die ideale Wahl hängt von der spezifischen Edelstahlsorte, der erforderlichen Betriebstemperatur, den Festigkeitsanforderungen und der geplanten Lötmethode ab. Die gängigsten und effektivsten Optionen fallen jedoch in zwei Hauptfamilien: silberbasierte Legierungen für allgemeine Zwecke und Niedertemperaturanwendungen sowie nickelbasierte Legierungen für Hochleistungs- und Hochtemperaturanwendungen.

Die Herausforderung beim Löten von Edelstahl ergibt sich aus seiner schützenden Chromoxidschicht, die kontrolliert werden muss. Das „beste“ Füllmaterial ist dasjenige, das nicht nur eine starke Verbindung herstellt, sondern auch Eigenschaften – wie Temperaturbeständigkeit und Korrosionsbeständigkeit –, die mit dem Grundmetall und der Endanwendung kompatibel sind.

Warum das Löten von Edelstahl eine besondere Herausforderung darstellt

Die Eigenschaft, die Edelstahl „rostfrei“ macht – eine dünne, unsichtbare und selbstreparierende Schicht aus Chromoxid –, ist das Haupthindernis beim Löten.

Die Chromoxidschicht-Barriere

Damit eine Lötlegierung an einem Metall haften kann, muss sie die Oberfläche „benetzen“ können, was bedeutet, dass sie sauber fließen und am darunter liegenden reinen Metall haften muss.

Die Chromoxidschicht verhindert dieses Benetzen. Daher muss jeder erfolgreiche Edelstahl-Lötprozess entweder diese Schicht chemisch mit einem Flussmittel entfernen oder ihre Entstehung von vornherein durch eine kontrollierte Atmosphäre verhindern.

Wichtige Füllmaterialfamilien für Edelstahl

Die Wahl des Füllmaterials oder „Hartlotdrahtes“ wird durch die Anforderungen der Aufgabe bestimmt.

Silberbasierte Legierungen (Das vielseitige Arbeitspferd)

Silberlötlegierungen sind die gängigste Wahl für eine breite Palette von Edelstahl-Anwendungen, insbesondere für austenitische Güten der 300er-Serie (z. B. 304, 316).

Diese Legierungen, oft als BAg-Güten bezeichnet, werden für ihre relativ niedrigen Löttemperaturen (1145–1650 °F / 618–899 °C) geschätzt. Dieser geringere Wärmeeintrag reduziert das Risiko, das Teil zu verziehen oder die inhärente Korrosionsbeständigkeit des Stahls negativ zu beeinflussen. Sie bieten eine ausgezeichnete Verbindungsfestigkeit und Duktilität.

Bei der Verwendung von Silberlegierungen ist fast immer ein Hartlötflussmittel erforderlich, um die Chromoxidschicht aufzulösen und die Verbindung während des Erhitzens zu schützen. Für Edelstahl ist ein „schwarzes“ Flussmittel erforderlich, da es bei den höheren Temperaturen, die im Vergleich zu Flussmitteln für Kupfer oder Messing erforderlich sind, aktiv bleibt.

Nickelbasierte Legierungen (Der Hochleistungs-Champion)

Für Anwendungen, die überlegene Festigkeit, Hochtemperaturbetrieb oder maximale Korrosionsbeständigkeit erfordern, sind nickelbasierte Füllmaterialien der Standard.

Diese Legierungen, bezeichnet als BNi-Güten, haben viel höhere Löttemperaturen (1600–2150 °F / 871–1177 °C). Die resultierenden Verbindungen halten extremen Betriebsumgebungen stand, wie sie in der Luft- und Raumfahrt, in Automobil-Turboladern und in Industrieturbinen vorkommen.

Aufgrund dieser hohen Temperaturen werden BNi-Legierungen nicht mit Flussmittel verwendet. Stattdessen werden sie ausschließlich in Öfen mit kontrollierter Atmosphäre, meistens einem Vakuumofen, eingesetzt. Wie in der Referenz erwähnt, erzeugt dieser Prozess ein Vakuum, um allen Sauerstoff zu entfernen, wodurch die Bildung von Oxiden von vornherein verhindert wird, was zu außergewöhnlich sauberen, starken Verbindungen ohne Flussmittelrückstände führt.

Die Abwägungen verstehen

Die Wahl eines Füllmaterials ist eine Übung im Ausgleich von Leistung, Prozesskomplexität und Kosten.

Kosten vs. Leistung

Silberlegierungen sind im Allgemeinen kostengünstiger als Nickellegierungen und können mit einem einfachen Brenner und Flussmittel aufgetragen werden.

Nickellegierungen sind teurer und erfordern erhebliche Investitionen in einen Vakuum- oder Atmosphärenofen. Ihre Leistung in Umgebungen mit hoher Beanspruchung und hohen Temperaturen ist jedoch unübertroffen.

Flussmittel vs. Atmosphäre

Die Verwendung von Flussmittel ist effektiv, führt aber einen potenziellen Fehlerpunkt ein. Wenn Flussmittel in der Verbindung eingeschlossen wird, kann dies im Laufe der Zeit zu Korrosion führen. Die Nachlöt-Reinigung, die zur Entfernung von Flussmittelrückständen erforderlich ist, fügt dem Prozess einen weiteren Schritt hinzu.

Vakuumlöten eliminiert Flussmittel vollständig und erzeugt sauberere Verbindungen mit überlegener Integrität, aber der Prozess ist weitaus weniger zugänglich und teurer als das Löten mit einem offenen Brenner bei Umgebungsluft.

Abstimmung der Korrosionsbeständigkeit

Ein entscheidender Aspekt ist die Sicherstellung, dass die Korrosionsbeständigkeit des Füllmaterials mit der des Edelstahl-Grundmetalls kompatibel ist. Die Verwendung eines weniger beständigen Lötmittels kann eine galvanische Zelle bilden, bei der die Verbindung bei Kontakt mit einem Elektrolyten bevorzugt korrodiert, was zu einem vorzeitigen Versagen führt.

Die richtige Wahl für Ihre Anwendung treffen

Wählen Sie Ihr Füllmaterial basierend auf den funktionalen Anforderungen des fertigen Teils.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Reparaturen oder dem Verbinden von Edelstahl der 300er-Serie bei niedrigeren Temperaturen liegt: Eine silberbasierte Legierung (wie BAg-24), die mit einem schwarzen Hartlötflussmittel aufgetragen wird, ist Ihre praktischste und effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Hochtemperaturbetrieb (über 800 °F / 425 °C) liegt: Eine nickelbasierte Legierung (wie BNi-2), die in einem Vakuumofen verwendet wird, ist die richtige technische Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Metalle liegt, von denen eines Edelstahl ist: Silberlegierungen werden oft wegen ihrer Duktilität und ihrer Fähigkeit, die unterschiedlichen Ausdehnungsraten der beiden Metalle zu überbrücken, bevorzugt.

Durch die Anpassung des Füllmaterials und des Prozesses an die spezifischen Anforderungen der Edelstahllegierung stellen Sie eine Verbindung mit kompromissloser Festigkeit und Zuverlässigkeit sicher.

Zusammenfassungstabelle:

| Füllmaterialtyp | Am besten geeignet für | Löttemperatur | Schlüsselprozess |

|---|---|---|---|

| Silberbasiert (BAg) | Allgemeine Zwecke, Niedertemperaturanwendungen (z. B. 304, 316 Edelstahl) | 1145–1650 °F (618–899 °C) | Erfordert Flussmittel (z. B. „schwarzes“ Flussmittel) |

| Nickelbasiert (BNi) | Hochleistungs-, Hochtemperaturanwendungen (z. B. Luft- und Raumfahrt, Turbinen) | 1600–2150 °F (871–1177 °C) | Erfordert kontrollierte Atmosphäre (z. B. Vakuumofen) |

Benötigen Sie fachkundige Beratung zum Löten von Edelstahl für Ihre spezifische Anwendung?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Löt- und Fügelösungen sowie der dazugehörigen Ausrüstung für Labor- und Industrieumgebungen. Ob Sie silberbasierte Legierungen für allgemeine Reparaturen verwenden oder nickelbasierte Legierungen und Vakuumöfen für Hochleistungsanwendungen benötigen, unser Team hilft Ihnen bei der Auswahl der richtigen Materialien und Prozesse, um starke, langlebige und korrosionsbeständige Verbindungen zu gewährleisten.

Kontaktieren Sie uns noch heute, um Ihre Lötbedürfnisse zu besprechen und mit der Expertise von KINTEK in den Bereichen Laboreinrichtungen und Verbrauchsmaterialien optimale Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl Schnellspann-Vakuumklemme dreiteilig

- Kundenspezifischer PTFE-Teflon-Teilehersteller für Dichtungen und mehr

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Flaschen-Öldampf-Probenahmerohr

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

Andere fragen auch

- Was sind die Verwendungszwecke von Quarzrohren? Unerlässlich für Hochtemperatur- und Hochreinheitsanwendungen

- Was ist die Funktion eines wassergekühlten Kupferprobenträgers? Gewährleistung thermischer Stabilität bei 500-W-RF-Plasmaprozessen

- Warum muss die Rückgewinnung von Sm-Co-Magneten in einer Argon-Glovebox erfolgen? Sicherstellung einer Kontrolle von 1 ppm Sauerstoff und Feuchtigkeit

- Welche Größe hat ein Quarzrohr? Maßgeschneiderte Abmessungen für die Ofen- und Prozessanforderungen Ihres Labors

- Wie wählt man eine Drehschieber-Vakuumpumpe basierend auf der beabsichtigten Anwendung aus? Expertenratgeber zur optimalen Auswahl

- Wie funktionieren Edelstahlkomponenten als Verbrauchsmaterialien in ASSB-Tests? Gewährleistung optimaler elektrischer und mechanischer Leistung

- Was ist eine Heißzone in einem Vakuumofen? Das technische Herz Ihres thermischen Prozesses

- Warum wird in Laboreaktoren für Biodiesel ein Rückflusskühler benötigt? Maximale Ausbeute und Lösungsmittelrückgewinnung sicherstellen