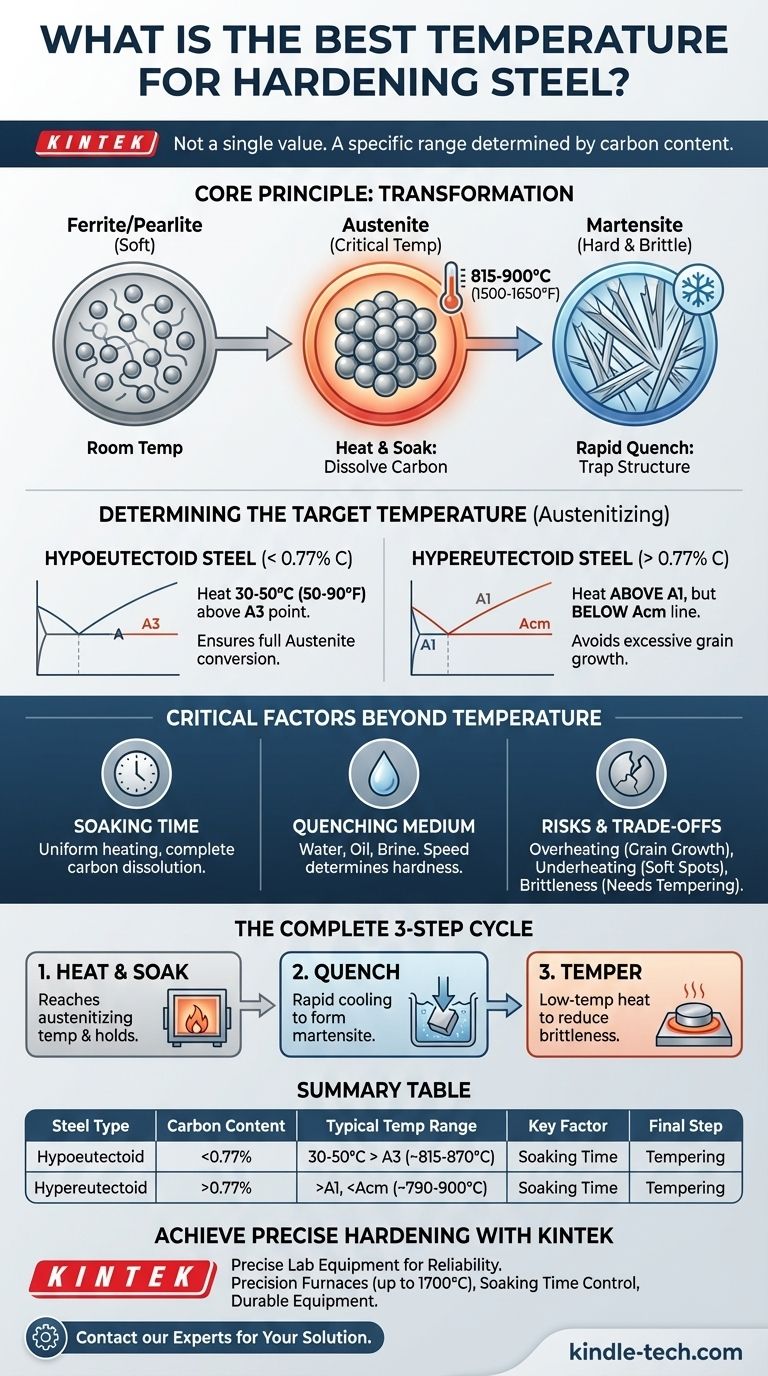

Die beste Temperatur zum Härten von Stahl ist kein einzelner Wert; es ist ein spezifischer Temperaturbereich, der vollständig durch die chemische Zusammensetzung des Stahls, hauptsächlich seinen Kohlenstoffgehalt, bestimmt wird. Für die meisten gängigen Kohlenstoffstähle liegt die Zieltemperatur – bekannt als Austenitisierungstemperatur – typischerweise 30–50 °C (50–90 °F) über seiner oberen kritischen Temperatur, also im Bereich von 815–900 °C (1500–1650 °F). Das Erhitzen auf diesen genauen Punkt ist der wesentliche erste Schritt, um weichen Stahl in einen gehärteten Zustand zu überführen.

Das Kernprinzip des Härtens besteht nicht darin, eine allgemeine „heiße“ Temperatur zu erreichen. Es geht darum, eine bestimmte Stahllegierung über ihren einzigartigen Umwandlungspunkt zu erhitzen, um eine neue innere Struktur zu erzeugen, die als Austenit bezeichnet wird, und sie dann schnell abzukühlen (zu härten), um diese Struktur als eine intensiv harte, aber spröde Phase, bekannt als Martensit, einzuschließen.

Das „Warum“ hinter dem Härten: Die Umwandlung von Stahl verstehen

Um den Härtungsprozess zu steuern, müssen Sie zunächst verstehen, was im Stahl vor sich geht. Stahl ist kein statisches Material; seine innere Kristallstruktur ändert sich dramatisch mit der Temperatur.

Von Ferrit zu Austenit

Bei Raumtemperatur liegt Stahl in einem relativ weichen, duktilen Zustand mit einer Kristallstruktur vor, die als Ferrit oder einer Mischung aus Ferrit und Eisencarbid, bekannt als Perlit, bezeichnet wird. Diese Struktur kann nur sehr wenig Kohlenstoff in Lösung halten.

Wenn Sie den Stahl erhitzen, liefern Sie die Energie, die seine Atome zur Neuordnung benötigen.

Die kritische Umwandlungstemperatur

Wenn der Stahl erhitzt wird, erreicht er eine kritische Temperatur, bei der sich seine Kristallstruktur grundlegend ändert. Er wandelt sich von Ferrit in eine neue Phase namens Austenit um.

Diese Umwandlung ist das Geheimnis des Härtens. Die Austenit-Kristallstruktur ist in der Lage, eine erhebliche Menge Kohlenstoff aufzulösen, ähnlich wie heißes Wasser mehr Zucker auflösen kann als kaltes Wasser. Diese kritische Temperatur wird bei Stählen mit niedrigem Kohlenstoffgehalt als A3 und bei Stählen mit hohem Kohlenstoffgehalt als Acm bezeichnet.

Die Rolle des Kohlenstoffgehalts

Die genaue Temperatur, bei der diese Umwandlung stattfindet, wird fast ausschließlich durch die Menge an Kohlenstoff im Stahl bestimmt.

Deshalb gibt es keine einzige „beste“ Temperatur. Ein Stahl mit niedrigem Kohlenstoffgehalt wie 1018 hat einen anderen kritischen Punkt als ein Stahl mit hohem Kohlenstoffgehalt wie 1095. Diese Beziehung ist in einem technischen Diagramm namens Eisen-Kohlenstoff-Phasendiagramm dargestellt.

Bestimmung der korrekten Härtungstemperatur

Das Ziel ist es, den Stahl gerade so weit zu erhitzen, dass seine Struktur vollständig in Austenit umgewandelt wird, sodass der gesamte Kohlenstoff in Lösung gehen kann.

Für Stähle mit weniger als 0,77 % Kohlenstoff (untereutektoid)

Bei diesen gängigen Stählen müssen Sie das Material vollständig über die A3-Grenztemperatur erhitzen.

Eine zuverlässige Faustregel besteht darin, den A3-Punkt des Stahls zu ermitteln und dann 30–50 °C (50–90 °F) hinzuzufügen. Dies gewährleistet eine vollständige und gleichmäßige Austenitstruktur, die zum Härten bereit ist.

Für Stähle mit mehr als 0,77 % Kohlenstoff (übereutektoid)

Bei hochkohlenstoffhaltigen Werkzeugstählen ist der Ansatz anders. Sie erhitzen den Stahl über die untere kritische Temperatur (A1), aber oft unter der oberen Acm-Linie.

Wenn diese Stähle zu hoch erhitzt werden, kann dies zu übermäßigem Kornwachstum und einer unvollständigen Umwandlung des gesamten Austenits während des Abschreckens führen, was zu einem spröden und weniger effektiven Endprodukt führt.

Kritische Faktoren jenseits der Temperatur

Das Erreichen der richtigen Temperatur ist nur der erste Schritt. Um eine erfolgreiche Härtung zu erzielen, sind zwei weitere Faktoren gleichermaßen wichtig.

Die Bedeutung der Haltezeit (Soaking Time)

Der Stahl muss für einen bestimmten Zeitraum auf der Austenitisierungstemperatur gehalten werden, bekannt als Haltezeit (Soaking).

Die Haltezeit stellt sicher, dass die Temperatur im gesamten Teil – von der Oberfläche bis zum Kern – gleichmäßig ist, und gibt dem Kohlenstoff genügend Zeit, sich vollständig im Austenit aufzulösen. Dickere Teile erfordern deutlich längere Haltezeiten.

Das Härten (Quench): Die Härte einfangen

Sobald der Stahl richtig gehalten wurde, muss er schnell in einem Prozess namens Härten (Quenching) abgekühlt werden.

Diese schnelle Abkühlung gibt der Austenitstruktur keine Zeit, in ihren weichen Zustand bei Raumtemperatur zurückzukehren. Stattdessen fängt sie die gelösten Kohlenstoffatome ein und erzwingt die Bildung der harten, nadelartigen Struktur, die als Martensit bekannt ist. Die Geschwindigkeit des Abschreckens ist entscheidend.

Das Abschreckmedium

Die zum Härten verwendete Flüssigkeit – wie Wasser, Sole, Öl oder sogar Luft bei bestimmten legierten Stählen – wird basierend auf der Härtbarkeit des Stahls ausgewählt. Die Verwendung des falschen Abschreckmittels kann dazu führen, dass das Teil zu langsam abkühlt (wodurch es nicht härtet) oder zu schnell (wodurch es reißt oder sich verzieht).

Verständnis der Kompromisse und Risiken

Präzision ist bei der Wärmebehandlung unerlässlich, da kleine Abweichungen zu einem vollständigen Versagen führen können.

Das Risiko der Überhitzung

Das Erhitzen des Stahls weit über seine erforderliche Austenitisierungstemperatur hinaus ist ein häufiger und irreversibler Fehler. Es führt dazu, dass die inneren Körner des Stahls übermäßig wachsen, wodurch das Endprodukt selbst nach dem Härten und Anlassen dauerhaft grob und spröde wird.

Das Problem der Unterhitzung

Wenn die volle Austenitisierungstemperatur nicht erreicht wird, ist die Umwandlung in Austenit unvollständig. Das Ergebnis ist ein Teil mit weichen Stellen und der Unfähigkeit, die gewünschte Härte und Verschleißfestigkeit zu erreichen.

Die Sprödigkeit von Martensit

Es ist wichtig zu verstehen, dass ein vollständig gehärtetes, abgeschrecktes Teil fast immer zu spröde für den praktischen Einsatz ist. Es hat maximale Härte, aber keine Zähigkeit. Deshalb ist das Härten nie der letzte Schritt im Prozess.

Die richtige Wahl für Ihr Ziel treffen

Erfolgreiches Härten erfordert, den Prozess als einen vollständigen Zyklus und nicht nur als ein einzelnes Temperaturziel zu betrachten. Der letzte, nicht verhandelbare Schritt ist das Anlassen (Tempering) – eine Niedertemperatur-Wärmebehandlung, die unmittelbar nach dem Härten durchgeführt wird, um die Sprödigkeit zu reduzieren und Zähigkeit zu verleihen.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit einem bekannten Stahl liegt (z. B. 1084, 5160, O1): Ihr erster Schritt sollte darin bestehen, das Datenblatt des Herstellers oder Lieferanten zu konsultieren. Es enthält den genauen empfohlenen Austenitisierungstemperaturbereich für diese spezifische Legierung.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit unbekanntem Kohlenstoffstahl liegt: Ein Magnet kann eine grobe Orientierungshilfe bieten. Stahl verliert seine Magnetisierung, wenn er sich seinem kritischen Punkt nähert. Erhitzen Sie den Stahl, bis ein Magnet nicht mehr haftet, und erhitzen Sie ihn dann etwas heißer (ein stumpfes Kirschrot bis Orange), um sicherzustellen, dass Sie sich vollständig im Austenitbereich befinden.

- Wenn Ihr Hauptaugenmerk auf einem zuverlässigen Ergebnis liegt: Denken Sie immer an den vollständigen dreistufigen Prozess zur Herstellung eines starken, brauchbaren Teils: 1. Erhitzen auf die korrekte Austenitisierungstemperatur und Halten, 2. Härten im geeigneten Medium, um Martensit zu bilden, und 3. Sofortiges Anlassen, um das endgültige gewünschte Gleichgewicht zwischen Härte und Zähigkeit zu erreichen.

Die Beherrschung des Stahlhärtens liegt nicht darin, eine einzelne Zahl zu finden, sondern darin, die gesamte thermische Umwandlung für Ihr spezifisches Material und Ziel zu verstehen und zu steuern.

Zusammenfassungstabelle:

| Stahltyp | Kohlenstoffgehalt | Typischer Austenitisierungs-Temperaturbereich |

|---|---|---|

| Untereutektoide Stähle | < 0,77 % | 30–50 °C (50–90 °F) über A3-Punkt (~815–870 °C) |

| Übereutektoide Stähle | > 0,77 % | Über A1-Punkt, aber unter Acm-Linie (~790–900 °C) |

| Wichtiger Faktor | Haltezeit | Gewährleistet gleichmäßige Temperatur und Kohlenstoffauflösung |

| Letzter Schritt | Anlassen | Reduziert Sprödigkeit nach dem Härten |

Präzise Härtungsergebnisse mit KINTEK erzielen

Die Beherrschung der exakten Temperatur zum Härten von Stahl ist entscheidend, um die gewünschte Härte, Verschleißfestigkeit und Zähigkeit Ihrer Komponenten zu erreichen. Inkonsistente Wärmebehandlung kann zu weichen Stellen, Verzug oder katastrophaler Sprödigkeit führen.

KINTEK ist spezialisiert auf die präzisen Laborgeräte, die Sie benötigen, um jeden Schritt des Wärmebehandlungsprozesses zu kontrollieren. Von Hochtemperatur-Muffelöfen für die genaue Austenitisierung bis hin zu Öfen mit kontrollierter Atmosphäre zum Anlassen – unsere Lösungen sind auf Zuverlässigkeit und Wiederholbarkeit ausgelegt.

Wir unterstützen unsere Labor- und Fertigungskunden durch die Bereitstellung von:

- Präzisionsöfen: Für exakte Temperaturkontrolle bis zu 1700 °C.

- Haltezeitkontrolle: Gewährleistung einer gleichmäßigen Wärmebehandlung Ihrer Teile.

- Robuste Ausrüstung: Gebaut, um den Belastungen wiederholter Härtungszyklen standzuhalten.

Überlassen Sie Ihre Ergebnisse nicht dem Zufall. Verlassen Sie sich auf die Expertise von KINTEK im Bereich Laborgeräte, um Ihren Härtungsprozess zum Erfolg zu führen.

Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um Ihre spezifischen Anforderungen an die Stahlhärtung zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie benutzt man einen Muffelofen im Labor? Eine Schritt-für-Schritt-Anleitung für sichere, präzise thermische Prozesse

- Wie benutzt man einen Muffelofen? Eine Schritt-für-Schritt-Anleitung für einen sicheren und effektiven Betrieb

- Was ist die maximale Temperatur eines Muffelofens? Finden Sie die richtige Hitze für Ihre Anwendung

- Was ist eine Muffelofen in der Lebensmittelanalytik? Ein Leitfaden zur präzisen Messung des Mineralstoffgehalts

- Was ist der Zweck eines Muffelofens? Erzielen Sie hochreines Erhitzen für Ihr Labor