Im Kern ist die katalytische chemische Gasphasenabscheidung (CVD) ein Prozess, der einen Katalysator – typischerweise eine Metalloberfläche – verwendet, um Vorläufergase effizient abzubauen und sie zu hochgeordneten, hochwertigen Materialien zusammenzusetzen. Obwohl es sich um eine Art thermisches CVD handelt, ist die Zugabe des Katalysators der entscheidende Faktor, der die Synthese fortschrittlicher Materialien wie Graphen und Kohlenstoffnanoröhren ermöglicht, indem er die Reaktionstemperaturen senkt und das Wachstum auf atomarer Ebene steuert.

Der wahre Vorteil des katalytischen CVD besteht nicht nur in der Bildung eines dünnen Films, sondern darin, den Katalysator als Schablone zu verwenden, um das Wachstum eines Materials mit einer präzisen, kontrollierten Struktur aktiv zu steuern, die allein durch Wärme schwer oder unmöglich zu erreichen wäre.

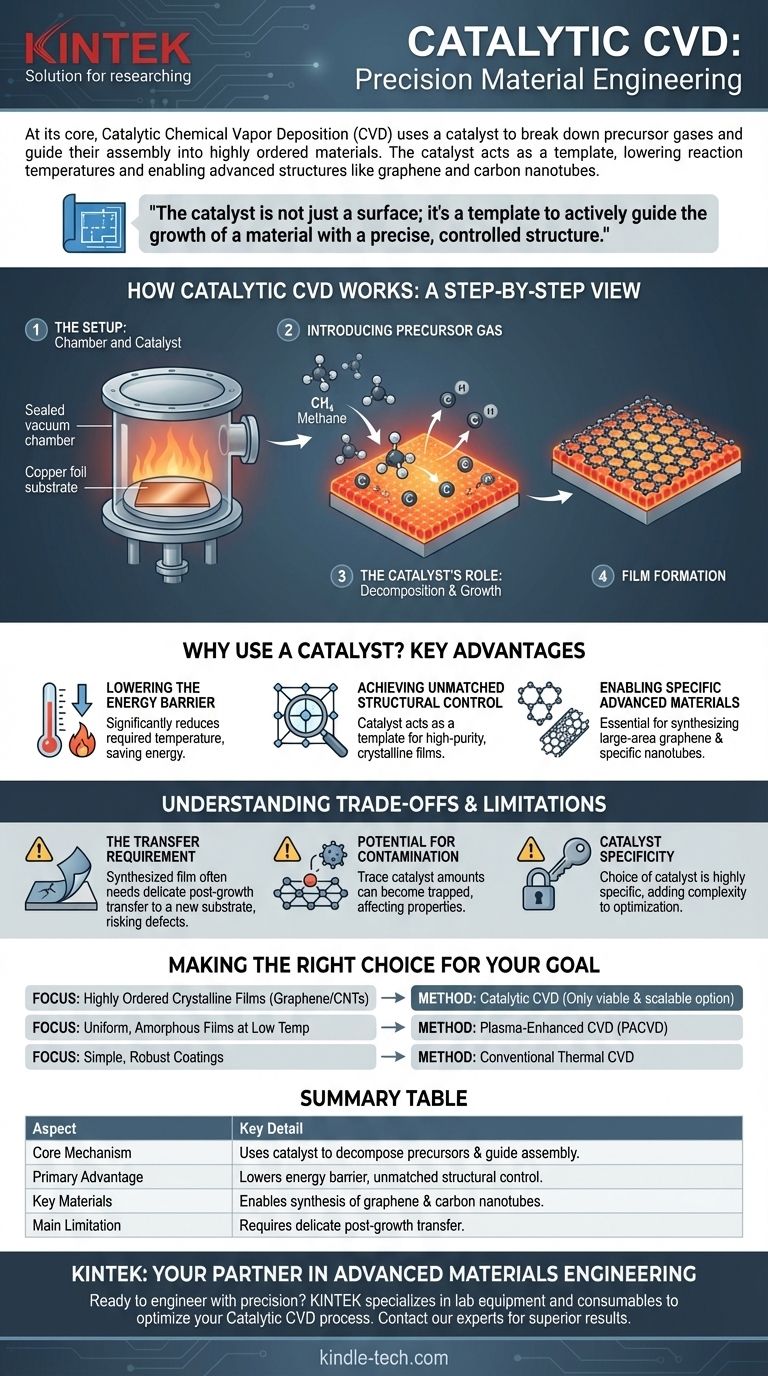

Wie katalytisches CVD funktioniert: Eine Schritt-für-Schritt-Ansicht

Um katalytisches CVD zu verstehen, stellt man es sich am besten als einen präzisen Konstruktionsprozess im atomaren Maßstab vor, der in einer kontrollierten Umgebung abläuft. Die Synthese von Graphen auf einer Kupferfolie ist das klassische Beispiel.

Der Aufbau: Kammer und Katalysator

Der Prozess beginnt mit dem Einbringen eines Katalysatorsubstrats, wie einer dünnen Folie aus Kupfer oder Nickel, in eine Vakuumkammer. Die Kammer wird versiegelt und auf eine bestimmte Zieltemperatur, typischerweise mehrere hundert Grad Celsius, erhitzt.

Einleiten des Vorläufergases

Ein Vorläufergas, das die für das Endmaterial benötigten Atome enthält (z. B. ein kohlenstoffhaltiges Gas wie Methan für Graphen), wird dann mit einer kontrollierten Flussrate in die heiße Kammer eingeleitet.

Die Rolle des Katalysators: Zersetzung und Wachstum

Dies ist der entscheidende Schritt. Wenn die Vorläufergasmoleküle mit der heißen Katalysatoroberfläche kollidieren, hilft der Katalysator, sie in ihre Bestandteile zu zerlegen (z. B. zerfällt Methan in Kohlenstoff und Wasserstoff). Diese Kohlenstoffatome lösen sich dann in der Katalysatoroberfläche auf oder diffundieren über diese.

Filmbildung

Wenn die Oberfläche mit Kohlenstoffatomen gesättigt ist, beginnen diese, sich zu verbinden, wobei sie die zugrunde liegende Kristallstruktur des Katalysators als Führung nutzen. Dieser gerichtete Prozess ermöglicht es ihnen, einen hochgeordneten, kontinuierlichen Film, wie eine einzelne atomare Schicht Graphen, über die gesamte Katalysatoroberfläche zu bilden.

Warum einen Katalysator verwenden? Die wichtigsten Vorteile

Die Zugabe eines Katalysators verändert den CVD-Prozess und bietet Vorteile, die weit über die einfache Abscheidung hinausgehen.

Senkung der Energiebarriere

Der wichtigste Vorteil ist eine drastische Reduzierung der für die chemische Reaktion erforderlichen Temperatur. Der Katalysator bietet einen alternativen, energieärmeren Weg für die Zersetzung des Vorläufers, spart Energie und macht den Prozess mit einer größeren Auswahl an Geräten kompatibel.

Erzielung einer unübertroffenen Strukturkontrolle

Die Katalysatoroberfläche ist kein passiver Beobachter; sie fungiert als Schablone für das Wachstum. Dieser Templating-Effekt ermöglicht die Synthese von hochreinen, einkristallinen oder großkörnigen polykristallinen Filmen mit Eigenschaften, die denen von Materialien, die mit anderen Methoden hergestellt wurden, überlegen sind.

Ermöglichung spezifischer fortschrittlicher Materialien

Für bestimmte Materialien ist die Katalyse nicht nur ein Vorteil – sie ist eine Notwendigkeit. Großflächiges, hochwertiges Graphen und spezifische Arten von Kohlenstoffnanoröhren können ohne die leitende Rolle eines Katalysators nicht effektiv synthetisiert werden.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist katalytisches CVD nicht ohne Herausforderungen. Objektivität erfordert die Anerkennung seiner praktischen Einschränkungen.

Die Transferanforderung

Für viele Elektronikanwendungen wird der synthetisierte Film (wie Graphen) auf einem isolierenden oder transparenten Substrat benötigt, nicht auf dem Metallkatalysator, auf dem er gewachsen ist. Dies erfordert einen empfindlichen Transferprozess nach dem Wachstum, der Falten, Risse und Defekte einführen kann, die die perfekte Struktur des Materials beeinträchtigen.

Potenzial für Kontamination

Obwohl CVD für die Herstellung hochreiner Materialien bekannt ist, können Spuren des Katalysators während des Wachstums manchmal im Film eingeschlossen werden. Diese Kontamination kann die elektrischen oder chemischen Eigenschaften des Materials negativ beeinflussen.

Katalysatorspezifität

Die Wahl des Katalysators ist sehr spezifisch für das gewünschte Material und seine beabsichtigte Struktur. Die Suche nach dem richtigen Katalysator, die Optimierung seiner Herstellung und die Verwaltung seiner Kosten können den Herstellungsprozess erheblich komplexer machen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt ausschließlich vom benötigten Material und seiner endgültigen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf großflächigen, hochgeordneten kristallinen Filmen (wie Graphen oder Kohlenstoffnanoröhren) liegt: Katalytisches CVD ist oft die einzig praktikable und skalierbare Methode, um die erforderliche strukturelle Perfektion zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung gleichmäßiger, amorpher Filme bei sehr niedrigen Temperaturen auf empfindlichen Substraten liegt: Plasma-Enhanced CVD (PACVD), das Energie aus Plasma anstelle von hoher Wärme nutzt, könnte eine bessere Wahl sein.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, robusten Beschichtung liegt, bei der die atomare Struktur nicht das Hauptanliegen ist: Konventionelles thermisches CVD oder andere Varianten könnten einfacher und kostengünstiger sein.

Das Verständnis der grundlegenden Rolle des Katalysators ist der Schlüssel, um über die einfache Filmabscheidung hinauszugehen und in den Bereich der echten Werkstofftechnik vorzudringen.

Zusammenfassungstabelle:

| Aspekt | Wichtiges Detail |

|---|---|

| Kernmechanismus | Verwendet einen Katalysator zur Zersetzung von Vorläufergasen und zur Steuerung der atomaren Anordnung. |

| Hauptvorteil | Senkt die Energiebarriere und bietet eine unübertroffene Strukturkontrolle. |

| Schlüsselmaterialien | Ermöglicht die Synthese von Graphen und Kohlenstoffnanoröhren. |

| Hauptbeschränkung | Erfordert oft einen empfindlichen Transferprozess nach dem Wachstum. |

Bereit, fortschrittliche Materialien präzise zu entwickeln? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für modernste Forschung und Entwicklung. Unsere Expertise in Abscheidungstechnologien kann Ihnen helfen, Ihren katalytischen CVD-Prozess für überragende Ergebnisse zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und die richtigen Lösungen für Ihre Projekte zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion