Für die Herstellung von Graphen in großen Mengen zum niedrigstmöglichen Preis ist die gebräuchlichste Methode die Flüssigphasenexfoliation (LPE) von Graphit. Dieser Ansatz opfert die makellose, einschichtige Qualität, die bei teureren Methoden erzielt wird, eignet sich aber hervorragend zur Herstellung großer Mengen von Graphenflocken, die für Anwendungen wie Verbundwerkstoffe, Tinten und Beschichtungen geeignet sind. Die „billigste“ Methode hängt jedoch vollständig von der erforderlichen Qualität und dem Produktionsvolumen ab.

Das Kernproblem besteht nicht darin, eine einzige „billigste“ Methode zu finden, sondern den grundlegenden Kompromiss zwischen Produktionskosten, Materialqualität und Skalierbarkeit zu verstehen. Der kosteneffizienteste Ansatz ist derjenige, der Graphen mit der minimal akzeptablen Qualität für Ihre spezifische Anwendung in dem von Ihnen benötigten Umfang produziert.

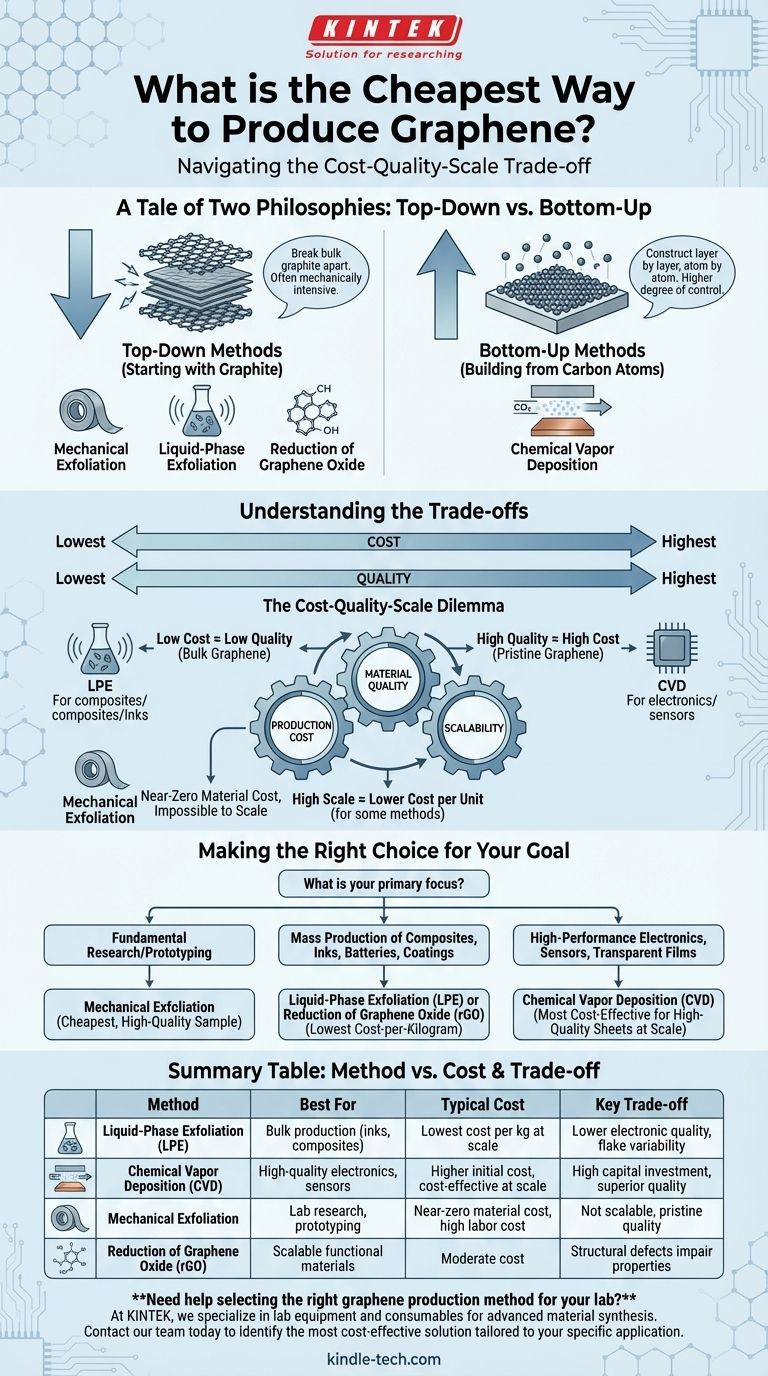

Ein Lied von zwei Philosophien: Top-Down vs. Bottom-Up

Die Graphenproduktion folgt im Allgemeinen zwei unterschiedlichen Strategien. Das Verständnis dieser Unterscheidung ist der erste Schritt bei der Auswahl der richtigen Methode für Ihr Budget und Ihre technischen Anforderungen.

Top-Down-Methoden: Beginnend mit Graphit

Top-Down-Methoden beginnen mit Graphit – einem Massenmaterial, das aus geschichteten Graphenlagen besteht – und zerlegen es. Dies sind oft mechanisch intensive Prozesse.

Mechanische Exfoliation Dies ist die ursprüngliche „Scotch-Tape“-Methode, bei der Klebeband verwendet wird, um Schichten von einem Graphitstück abzulösen. Obwohl sie extrem hochwertige, makellose Einzelschichten von Graphen erzeugen kann, handelt es sich um einen manuellen Prozess mit geringer Ausbeute. Für die Forschung im Labormaßstab und grundlegende Studien ist sie außergewöhnlich billig, aber für die industrielle Produktion nicht skalierbar.

Flüssigphasenexfoliation (LPE) Bei der LPE wird Graphit in eine Flüssigkeit getaucht und mithilfe energiereicher Prozesse wie Sonikation zerlegt und die Graphenflocken dispergiert. Diese Methode eignet sich hervorragend für die Massenproduktion und ist ein führender Kandidat für den niedrigsten Kosten-pro-Gramm-Preis bei Skalierung. Das resultierende Material besteht jedoch aus Flocken unterschiedlicher Dicke und Defekte, was im Vergleich zu anderen Methoden zu einer geringeren elektrischen Qualität führt.

Reduktion von Graphenoxid (GO) Ein weiterer gängiger Top-Down-Ansatz beinhaltet die chemische Oxidation von Graphit zur Herstellung von Graphenoxid, das sich leicht in Wasser in Einzelschichten trennt. Dieses GO wird dann „reduziert“, um die Sauerstoffgruppen zu entfernen. Obwohl es skalierbar und relativ kostengünstig ist, enthält das resultierende reduzierte Graphenoxid (rGO) Strukturdefekte, die seine Eigenschaften beeinträchtigen.

Bottom-Up-Methoden: Aufbau aus Kohlenstoffatomen

Bottom-Up-Methoden konstruieren Graphen Schicht für Schicht, Atom für Atom, auf einem Substrat. Dies bietet eine weitaus höhere Kontrolle über die Qualität des Endprodukts.

Chemische Gasphasenabscheidung (CVD) CVD gilt weithin als die vielversprechendste Methode für hochwertiges Graphen großer Fläche. Bei diesem Verfahren wird ein kohlenstoffhaltiges Gas in einem Ofen erhitzt, wodurch sich Kohlenstoffatome als kontinuierliche, atomare Einzelschicht auf einem metallischen Substrat (oft Kupfer) abscheiden. Obwohl die anfänglichen Kosten für die Ausrüstung höher sind als bei LPE, ist CVD die führende Technik zur Herstellung der hochreinen Graphen, die für fortschrittliche Elektronik erforderlich sind.

Die Kompromisse verstehen: Kosten vs. Qualität vs. Skalierbarkeit

Die Wahl einer Produktionsmethode erfordert ein klares Verständnis der inhärenten Kompromisse. Die billigste Option ist selten die beste, und die beste ist selten die billigste.

Das Kosten-Qualitäts-Spektrum

Es besteht ein direkter Zusammenhang zwischen Produktionskosten und Materialqualität. Methoden mit geringen Kosten wie die Flüssigphasenexfoliation erzeugen, was am besten als „Bulk-Graphen“ beschrieben wird – eine Ansammlung mehrschichtiger Flocken mit Defekten. Dies eignet sich perfekt zur Verbesserung der mechanischen Festigkeit von Polymeren oder zur Herstellung leitfähiger Tinten.

Umgekehrt sind hochwertige Einschichtfolien aus CVD für Anwendungen unerlässlich, die von den außergewöhnlichen elektronischen Eigenschaften des Graphens abhängen, wie z. B. Hochfrequenztransistoren oder transparente Sensoren. Die Kosten werden durch die Leistung gerechtfertigt.

Das Kosten-Skalierbarkeits-Dilemma

Die Kosten einer Methode sind auch an das Produktionsvolumen gebunden. Die mechanische Exfoliation hat nahezu keine Materialkosten, aber bei industrieller Skalierung unendlich hohe Kosten aufgrund von Arbeitsaufwand und nicht vorhandenem Durchsatz.

CVD erfordert erhebliche anfängliche Investitionen in Reaktoren und Vakuumsysteme, aber die Kosten pro Quadratmeter Graphen können bei der Großserienproduktion sehr wettbewerbsfähig werden, insbesondere für hochwertige elektronische Anwendungen.

Das Problem des „Graphens“ selbst

Der Begriff „Graphen“ wird oft verwendet, um verschiedene Materialien zu beschreiben. Das Pulver aus Graphenflocken aus LPE hat andere Eigenschaften und Kosten als die große, transparente Folie aus einschichtigem Graphen, die mittels CVD gezüchtet wird. Die Klärung, welche Art von Graphen Sie benötigen, ist der wichtigste Schritt zur Bestimmung Ihrer tatsächlichen Kosten.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung sollten Ihre Wahl der Produktionsmethode bestimmen. Es gibt keine universell überlegene Option, nur das richtige Werkzeug für die jeweilige Aufgabe.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung oder der Prototypenentwicklung eines einzelnen, kleinen Geräts liegt: Die mechanische Exfoliation ist der billigste und direkteste Weg, um eine qualitativ hochwertige Probe zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Verbundwerkstoffen, Tinten, Batterien oder Beschichtungen liegt: Die Flüssigphasenexfoliation oder die Reduktion von Graphenoxid bieten die niedrigsten Kosten pro Kilogramm für Bulk-Graphenmaterialien.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik, Sensoren oder transparenten leitfähigen Filmen liegt: Die chemische Gasphasenabscheidung (CVD) ist die kosteneffizienteste Methode zur Herstellung der erforderlichen großen, hochwertigen Einschichtfolien in großem Maßstab.

Letztendlich ist die Abstimmung Ihrer Produktionsmethode mit Ihrem Endziel der einzige Weg, um ein wirklich kosteneffizientes Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für | Typische Kosten | Wesentlicher Kompromiss |

|---|---|---|---|

| Flüssigphasenexfoliation (LPE) | Massenproduktion (Tinten, Verbundwerkstoffe) | Niedrigste Kosten pro kg bei Skalierung | Geringere elektrische Qualität, Flockenvariabilität |

| Chemische Gasphasenabscheidung (CVD) | Hochwertige Elektronik, Sensoren | Höhere Anfangskosten, kosteneffizient bei Skalierung | Hohe Investitionskosten, überlegene Qualität |

| Mechanische Exfoliation | Laborforschung, Prototyping | Nahezu keine Materialkosten, hohe Arbeitskosten | Nicht skalierbar, makellose Qualität |

| Reduktion von Graphenoxid (rGO) | Skalierbare funktionale Materialien | Moderate Kosten | Strukturdefekte beeinträchtigen die Eigenschaften |

Benötigen Sie Hilfe bei der Auswahl der richtigen Graphenproduktionsmethode für Ihr Labor? Die Wahl zwischen Kosten, Qualität und Skalierbarkeit ist entscheidend. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für die Synthese fortschrittlicher Materialien spezialisiert, einschließlich der Graphenproduktion. Unsere Experten können Ihnen helfen, die kosteneffizienteste Lösung zu finden, die auf Ihre spezifische Anwendung zugeschnitten ist – sei es bei der Entwicklung von Verbundwerkstoffen, Elektronik oder Beschichtungen. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihre Innovation mit den richtigen Werkzeugen und dem richtigen Fachwissen unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität