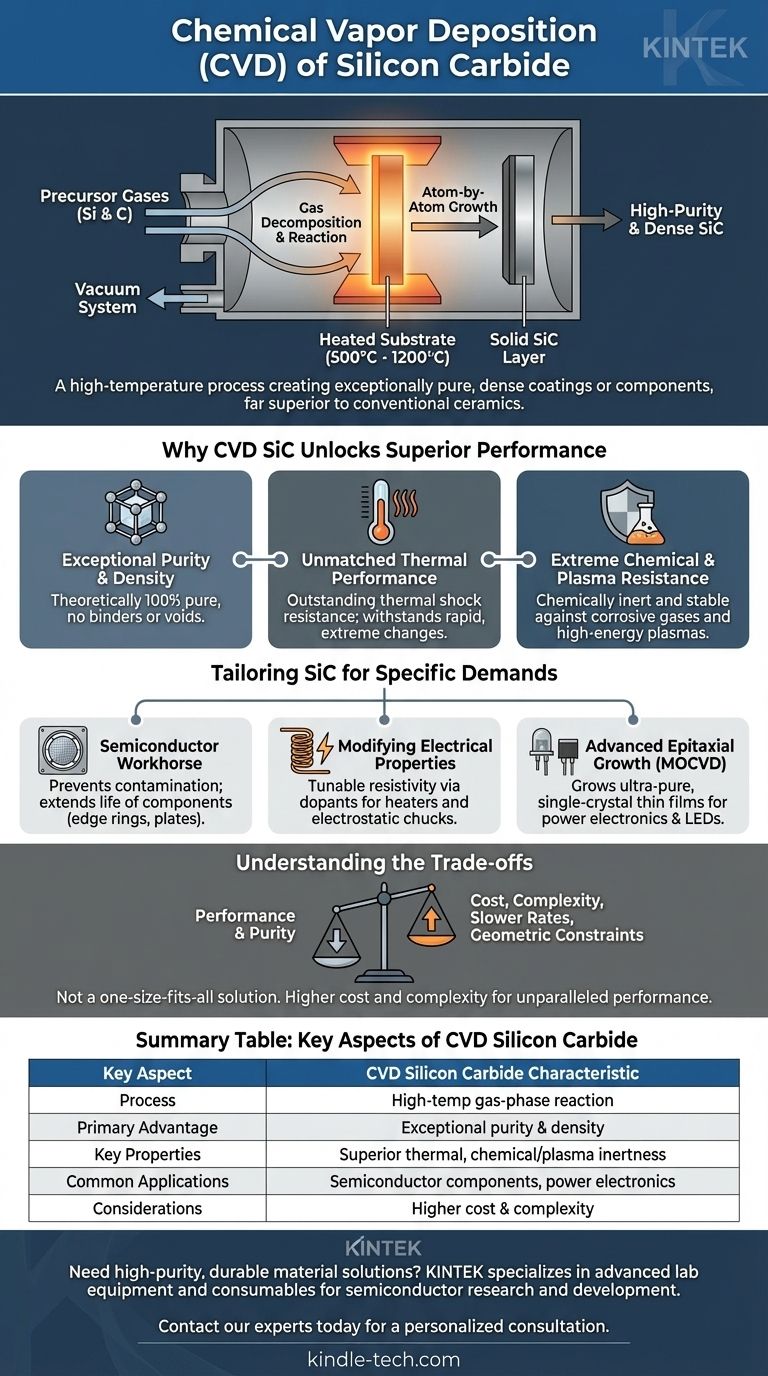

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) von Siliziumkarbid ein Hochtemperatur-Herstellungsprozess, der verwendet wird, um außergewöhnlich reine und dichte Siliziumkarbidbeschichtungen oder feste Komponenten zu erzeugen. Dabei werden flüchtige Vorläufergase, die Silizium und Kohlenstoff enthalten, in eine Vakuumkammer geleitet, wo sie auf einer erhitzten Oberfläche reagieren und sich zersetzen, wodurch eine feste SiC-Schicht Atom für Atom aufgebaut wird. Diese Methode erzeugt ein Material mit Leistungseigenschaften, die denen von SiC, das durch herkömmliche Keramikverfahren hergestellt wird, weit überlegen sind.

Die entscheidende Erkenntnis ist, dass CVD nicht nur eine weitere Methode zur Herstellung von Siliziumkarbid ist; es ist eine spezialisierte Technik, die ein Material mit nahezu perfekter Reinheit und Struktur konstruiert. Dies macht CVD-SiC zu einem ermöglichenden Material für Anwendungen in extremen Umgebungen, insbesondere in der Halbleiterfertigung, wo typische Keramiken versagen würden.

Den CVD-Prozess entschlüsseln

Um den Wert von CVD-Siliziumkarbid zu verstehen, müssen Sie zunächst die Präzision des Prozesses selbst verstehen. Es ist eine von Grund auf neu entwickelte Synthesemethode, keine Verfeinerung eines bereits bestehenden Materials.

Die Kernbestandteile und die Umgebung

Der Prozess beginnt mit einer sorgfältig kontrollierten Reihe von Eingaben. Dazu gehören ein oder mehrere Vorläufergase, die die notwendigen Silizium- und Kohlenstoffatome enthalten. Diese Gase werden unter starkem Vakuum in eine Reaktionskammer injiziert.

Die Kammer enthält auch das zu beschichtende Objekt, das als Substrat bezeichnet wird und auf eine sehr hohe Temperatur, oft zwischen 500 °C und 1200 °C, erhitzt wird.

Der Abscheidungs- und Wachstumsmechanismus

Bei diesen hohen Temperaturen werden die Vorläufergase instabil und zersetzen sich, wenn sie mit dem heißen Substrat in Kontakt kommen. Diese chemische Reaktion bricht die molekularen Bindungen auf und setzt die Silizium- und Kohlenstoffatome frei.

Diese freigesetzten Atome verbinden sich dann direkt auf der Oberfläche des Substrats miteinander und bilden eine neue, feste Schicht aus Siliziumkarbid. Im Laufe der Zeit wächst diese Schicht auf hochgleichmäßige und kontrollierte Weise und bildet eine dichte, nicht poröse Beschichtung oder sogar ein freistehendes Teil.

Warum CVD überlegene Leistung ermöglicht

Die Eigenschaften des Endmaterials sind ein direktes Ergebnis dieser Bottom-up-Synthese. Der CVD-Prozess wird gewählt, wenn Standard-Keramikfertigungsverfahren den Anforderungen der Anwendung nicht genügen.

Außergewöhnliche Reinheit und Dichte

Im Gegensatz zu traditionellen Keramiken aus Pulvern (wie rekristallisiertem SiC), die oft Bindemittel und inhärente Porosität enthalten, ist CVD-SiC theoretisch 100 % rein. Dieser Mangel an Verunreinigungen und Hohlräumen ist entscheidend für eine vorhersehbare Leistung in empfindlichen Umgebungen.

Unübertroffene thermische Leistung

CVD-SiC weist eine hervorragende Thermoschockbeständigkeit auf. Es kann schnellen und extremen Temperaturänderungen ohne Rissbildung standhalten, was es ideal für Komponenten in Rapid Thermal Processing (RTP)-Kammern macht, die in der Halbleiterfertigung verwendet werden.

Extreme chemische und Plasmabeständigkeit

Das Material ist chemisch inert und physikalisch stabil. Dies ermöglicht es, der Erosion durch die hochkorrosiven Gase und energiereichen Plasmen zu widerstehen, die in Halbleiter-Ätzkammern verwendet werden. Dieselbe Stabilität macht es für Komponenten wie Entschwefelungsdüsen in industriellen Kraftwerken geeignet.

SiC auf spezifische Anforderungen zuschneiden

Ein wesentlicher Vorteil des CVD-Verfahrens ist die Möglichkeit, die Materialeigenschaften für spezifische Funktionen anzupassen, jenseits eines Einheitsansatzes.

Das Arbeitspferd der Halbleiterindustrie

Die Hauptanwendung für CVD-SiC liegt in der Halbleiterverarbeitung. Seine Reinheit verhindert die Kontamination von Siliziumwafern, während seine Haltbarkeit die Lebensdauer kritischer Kammerkomponenten wie Randringe, Gasverteilerplatten und Auskleidungen verlängert.

Elektrische Eigenschaften modifizieren

Durch die Einführung spezifischer Dotiergase während des CVD-Prozesses kann der elektrische Widerstand des Siliziumkarbids präzise gesteuert werden. Dies ermöglicht es, es als Leiter für Anwendungen wie Heizelemente und elektrostatische Chucks zu konstruieren, die Wafer mittels eines elektrischen Feldes an Ort und Stelle halten.

Fortschrittliches epitaktisches Wachstum (MOCVD)

Eine spezialisierte Variante namens Metallorganische chemische Gasphasenabscheidung (MOCVD) wird verwendet, um ultrareine, einkristalline Dünnschichten aus SiC zu züchten. Dieses Maß an kristalliner Perfektion ist für die Herstellung von Hochleistungs-Halbleiterbauelementen selbst, wie Leistungselektronik und hellen LEDs, unerlässlich.

Die Kompromisse verstehen

Obwohl CVD-SiC eine unübertroffene Leistung bietet, ist es nicht die Lösung für jedes Problem. Die Entscheidung für seine Verwendung beinhaltet klare Kompromisse.

Kosten und Komplexität

CVD erfordert hochentwickelte Vakuumsysteme, hochreine Vorläufergase und einen erheblichen Energieaufwand. Dies macht es zu einem wesentlich teureren und komplexeren Prozess im Vergleich zu traditionellen Methoden wie dem Sintern von pulverförmigem SiC.

Langsamere Abscheidungsraten

Der Aufbau einer dicken, festen Komponente mittels CVD ist ein zeitaufwändiger Prozess. Das Schicht-für-Schicht-Wachstum kann langsam sein, was es für die Herstellung großer, sperriger Teile, bei denen höchste Reinheit nicht das Hauptanliegen ist, weniger wirtschaftlich macht.

Geometrische Einschränkungen

Der Prozess beruht darauf, dass Gas eine gleichmäßig erhitzte Oberfläche erreicht. Das Beschichten hochkomplexer innerer Geometrien oder abgeschirmter Bereiche kann eine Herausforderung darstellen und möglicherweise zu ungleichmäßiger Dicke oder Abdeckung führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Siliziumkarbidform hängt vollständig von den spezifischen technischen und kommerziellen Anforderungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung in extremen Umgebungen liegt: CVD-Siliziumkarbid ist die definitive Wahl für Anwendungen wie Halbleiter-Plasmaätzen oder chemische Hochtemperaturprozesse.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Hochtemperatur-Strukturkomponenten liegt: Für Anwendungen wie Ofenmöbel oder Wärmetauscher, bei denen eine gewisse Porosität akzeptabel ist und die Kosten eine Rolle spielen, können andere Formen wie rekristallisiertes oder gesintertes SiC besser geeignet sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von elektronischen Geräten der nächsten Generation liegt: Spezialisierte epitaktische CVD-Methoden wie MOCVD sind unerlässlich, um die erforderlichen einkristallinen SiC-Substrate und -Schichten zu erzeugen.

Letztendlich ist das Verständnis des CVD-Prozesses der Schlüssel, um das volle Potenzial von Siliziumkarbid für die anspruchsvollsten technischen Herausforderungen der Welt zu erschließen.

Zusammenfassungstabelle:

| Schlüsselaspekt | CVD-Siliziumkarbid-Eigenschaft |

|---|---|

| Prozess | Hochtemperatur-Gasphasenreaktion, die Material Atom für Atom aufbaut |

| Hauptvorteil | Außergewöhnliche Reinheit und Dichte, frei von Bindemitteln und Porosität |

| Schlüsseleigenschaften | Überragende Thermoschockbeständigkeit, extreme chemische/Plasma-Inertheit |

| Häufige Anwendungen | Halbleiterkammerkomponenten (Randringe, Heizelemente), Leistungselektronik, LEDs |

| Überlegungen | Höhere Kosten und Komplexität im Vergleich zu traditionellen Keramikverfahren |

Benötigen Sie eine hochreine, langlebige Materiallösung für Ihre anspruchsvollsten Anwendungen?

Der CVD-Siliziumkarbid-Prozess ist für extreme Leistungen ausgelegt, wo Standardmaterialien versagen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien, einschließlich Lösungen für Hochleistungsmaterialien wie SiC. Unser Fachwissen kann Ihnen helfen, die richtigen Komponenten für die Halbleiterfertigung, Forschung und Entwicklung auszuwählen.

Lassen Sie uns besprechen, wie unsere Produkte die Fähigkeiten Ihres Labors verbessern können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation