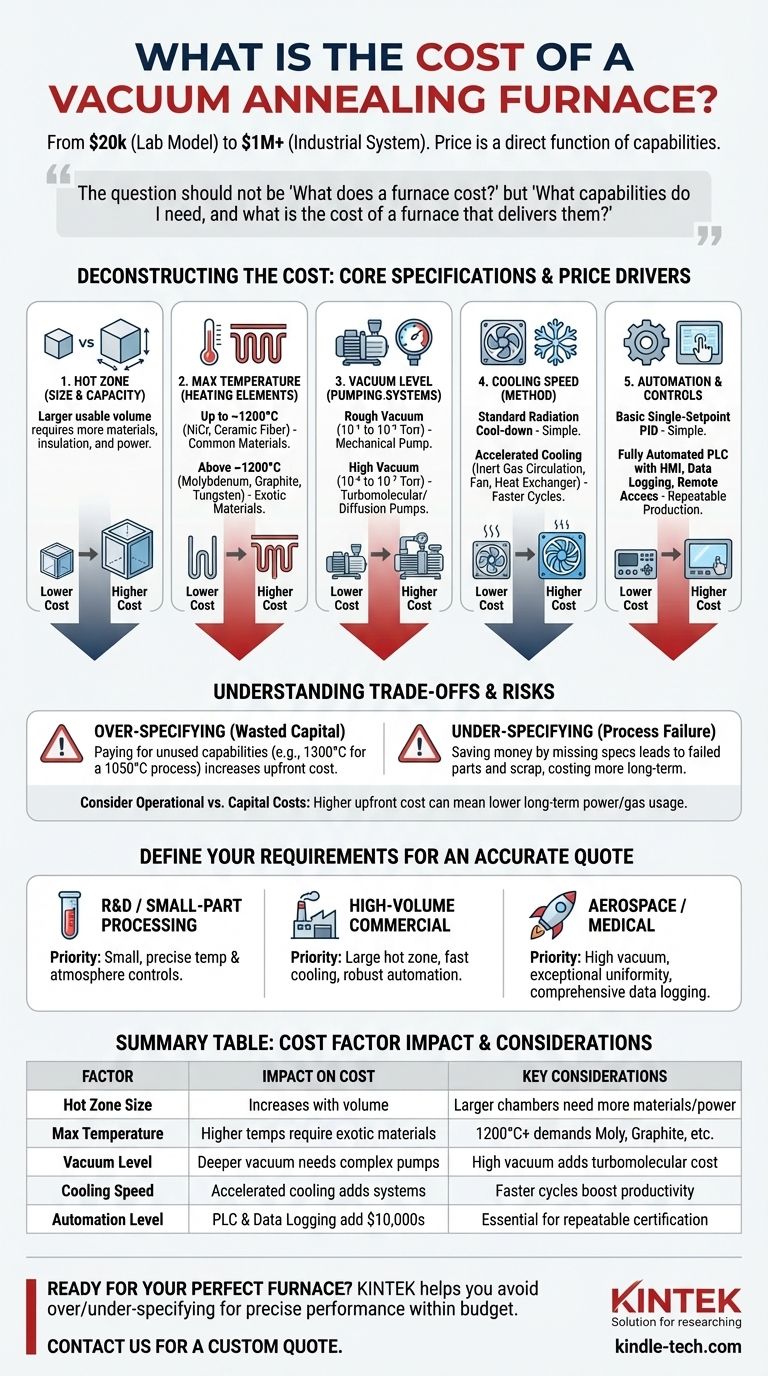

Die Kosten für einen Vakuumglühofen variieren dramatisch und reichen von nur 20.000 US-Dollar für ein kleines, einfaches Labormodell bis weit über 1.000.000 US-Dollar für ein groß angelegtes, hochautomatisiertes Industriesystem. Der Endpreis ist keine einfache Zahl, sondern ein direktes Ergebnis spezifischer technischer Fähigkeiten, die auf eine bestimmte Prozessanforderung abgestimmt sind.

Die Frage sollte nicht lauten: „Was kostet ein Ofen?“, sondern vielmehr: „Welche Fähigkeiten benötige ich, und was kostet ein Ofen, der diese liefert?“ Der Preis ist eine direkte Funktion von fünf Schlüsselfaktoren: Größe, maximale Temperatur, Vakuumniveau, Kühlgeschwindigkeit und Automatisierungsgrad.

Die Kosten aufschlüsseln: Die Kernspezifikationen

Um den Preis zu verstehen, müssen Sie die Technik hinter dem Ofen verstehen. Jede Komponente und jede Leistungsmetrik hat einen direkten und signifikanten Einfluss auf die Endkosten.

Faktor 1: Die Heizzone (Größe und Kapazität)

Die Heizzone ist das nutzbare Innenvolumen des Ofens, in dem Ihre Teile erhitzt werden. Sie ist der intuitivste Kostentreiber.

Eine größere Heizzone erfordert mehr Rohmaterialien für die Kammer, eine umfangreichere Isolierung und ein leistungsfähigeres Heiz- und Pumpsystem, um die gewünschten Bedingungen im größeren Volumen zu erreichen.

Faktor 2: Maximale Temperatur und Heizelemente

Die erforderliche Betriebstemperatur bestimmt die Materialien, die für die Heizelemente und die Isolierung verwendet werden, was ein primärer Kostenfaktor ist.

- Bis ca. 1200°C: Öfen in diesem Bereich können oft Nickel-Chrom (NiCr)-Heizelemente und Keramikfaserisolierung verwenden. Dies sind relativ gängige und kostengünstigere Materialien.

- Über ca. 1200°C: Dieser Bereich erfordert exotischere und teurere Materialien. Molybdän (Moly)- oder Graphitelemente werden notwendig, zusammen mit spezieller Graphitplatte oder Filzisolierung. Öfen, die 2000°C oder höher erreichen können, benötigen möglicherweise Wolframelemente, die noch teurer sind.

Faktor 3: Vakuumniveau und Pumpsysteme

Die „Tiefe“ des benötigten Vakuums ist ein kritischer Kostentreiber. Ein niedrigerer Druck (ein höheres Vakuum) erfordert komplexere und teurere Pumpenkonfigurationen.

- Grobes Vakuum (10⁻¹ bis 10⁻³ Torr): Dies kann mit einer relativ einfachen mechanischen „Vorvakuumpumpe“ erreicht werden. Dies ist die kostengünstigste Option.

- Hochvakuum (10⁻⁴ bis 10⁻⁷ Torr): Das Erreichen dieses Niveaus erfordert ein zweistufiges System. Zusätzlich zu einer mechanischen Pumpe wird eine Turbomolekularpumpe oder eine Diffusionspumpe hinzugefügt, was die Komplexität und die Kosten erheblich erhöht. Die Kammerkonstruktion und die Dichtungen müssen ebenfalls von wesentlich höherer Qualität sein, um Lecks zu verhindern.

Faktor 4: Kühlgeschwindigkeit und -methode

Wie schnell der Ofen Ihre Werkstücke abkühlen (abschrecken) kann, beeinflusst direkt Ihre Produktionszykluszeit und die metallurgischen Ergebnisse. Eine schnellere Kühlung verursacht erhebliche zusätzliche Kosten.

Eine einfache Strahlungskühlung ist Standard und kostengünstig. Für eine beschleunigte Kühlung muss ein System hinzugefügt werden, das inertes Gas (wie Argon oder Stickstoff) mit einem leistungsstarken Ventilator und Wärmetauscher durch die Heizzone zirkuliert. Dies fügt dem Ofendesign einen Motor, einen Ventilator, einen Wärmetauscher und eine komplexe Gasverrohrung hinzu.

Faktor 5: Steuerungssysteme und Automatisierung

Das „Gehirn“ des Ofens kann von einfach bis hochkomplex reichen.

Ein einfacher PID-Regler mit einem einzigen Sollwert ist die günstigste Option. Eine vollautomatische SPS (Speicherprogrammierbare Steuerung) mit einer benutzerfreundlichen HMI (Human-Machine Interface), Rezeptverwaltung, umfassender Datenprotokollierung, Fernzugriff und Sicherheitsverriegelungen erhöht die Kosten um Zehntausende von Dollar, ist aber für reproduzierbare, zertifizierte Produktionsumgebungen unerlässlich.

Die Kompromisse verstehen: Jenseits des Listenpreises

Ziel ist es, einen Ofen zu beschaffen, der Ihre Prozessanforderungen zuverlässig erfüllt, ohne für Fähigkeiten zu bezahlen, die Sie niemals nutzen werden.

Überdimensionierung: Der häufigste Fehler

Es ist verlockend, die höchstmögliche Temperatur und das tiefstmögliche Vakuum „nur für den Fall“ anzufordern. Dies ist ein kostspieliger Fehler. Ein Ofen, der für 1300°C ausgelegt ist, ist grundsätzlich teurer als einer, der für 1100°C ausgelegt ist. Wenn Ihr Prozess nur 1050°C erfordert, ist es eine Kapitalverschwendung, für das höher bewertete Modell zu bezahlen.

Unterdimensionierung: Das Risiko eines Prozessausfalls

Umgekehrt kann der Versuch, Geld durch Unterdimensionierung zu sparen, katastrophal sein. Ein Ofen, der die erforderliche Temperaturgleichmäßigkeit, das Vakuumniveau oder die Kühlrate nicht erreichen kann, wird fehlerhafte Teile produzieren, was durch Ausschuss und Nacharbeit weitaus mehr kostet als die anfänglichen Einsparungen bei der Ausrüstung.

Betriebs- vs. Investitionskosten

Der anfängliche Kaufpreis ist nur ein Teil der Gesamtbetriebskosten. Ein hochwertigerer Ofen mit besserer Isolierung und effizienteren Pumpen mag höhere Anschaffungskosten haben, verbraucht aber deutlich weniger Strom und Inertgas, was über seine Lebensdauer zu geringeren Betriebskosten führt.

Definieren Sie Ihre Anforderungen, um ein genaues Angebot zu erhalten

Um von einer breiten Preisspanne zu einem festen Angebot zu gelangen, müssen Sie zunächst Ihren Prozess definieren. Ein seriöser Hersteller wird Sie dabei unterstützen, aber Sie sollten eine klare Antwort auf diese Kernfragen haben.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung oder der Bearbeitung kleiner Teile liegt: Ihre Priorität sollte ein kleinerer Tisch- oder Laborofen mit präziser Temperatur- und Atmosphärenregelung sein.

- Wenn Ihr Hauptaugenmerk auf der kommerziellen Wärmebehandlung mit hohem Volumen liegt: Priorisieren Sie eine große Heizzone, schnelle Kühlung für kurze Zykluszeiten und robuste Automatisierung für Wiederholbarkeit und reduzierten Arbeitsaufwand.

- Wenn Ihr Hauptaugenmerk auf Luft- und Raumfahrt- oder medizinischen Komponenten liegt: Die kritischen Faktoren sind eine hohe Vakuumfähigkeit, eine außergewöhnliche Temperaturgleichmäßigkeit zur Einhaltung von Standards wie AMS 2750 und eine umfassende Datenprotokollierung zur Zertifizierung.

Die Abstimmung der Ofenspezifikationen auf Ihren tatsächlichen Betriebsbedarf ist der einzige Weg zu einer soliden Investition.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Kosten | Wichtige Überlegungen |

|---|---|---|

| Größe der Heizzone | Steigt erheblich mit dem Volumen | Größere Kammern erfordern mehr Materialien und Leistung |

| Max. Temperatur | Höhere Temperaturen erfordern exotische Materialien (z. B. Molybdän, Graphit) | 1200°C+ erfordert fortschrittliche Heizelemente |

| Vakuumniveau | Tieferes Vakuum erfordert komplexe Pumpsysteme (z. B. Turbomolekular) | Hochvakuum (10⁻⁷ Torr) verursacht erhebliche Mehrkosten |

| Kühlgeschwindigkeit | Beschleunigte Kühlung fügt Gasabschrecksysteme hinzu | Schnellere Zykluszeiten erhöhen den Preis, steigern aber die Produktivität |

| Automatisierungsgrad | SPS-Steuerungen und Datenprotokollierung kosten Zehntausende von Dollar | Unerlässlich für reproduzierbare Produktion und Zertifizierung |

Bereit, den perfekten Vakuumglühofen für Ihr Budget und Ihren Prozess zu finden?

KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bedient Laboranforderungen von Forschung und Entwicklung bis zur Großserienproduktion. Unsere Experten helfen Ihnen, Über- oder Unterdimensionierung zu vermeiden und stellen sicher, dass Sie einen Ofen erhalten, der präzise Temperaturregelung, zuverlässige Vakuumleistung und effiziente Kühlung bietet – ohne für unnötige Funktionen zu bezahlen.

Kontaktieren Sie uns noch heute für eine persönliche Beratung und ein genaues Angebot, das auf Ihre spezifischen Anforderungen zugeschnitten ist.

Holen Sie sich jetzt Ihr individuelles Angebot

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen