Im Kern ist die Elektronenstrahlverdampfung ein hochaktuelles und vielseitiges Verfahren der physikalischen Gasphasenabscheidung (PVD) zur Herstellung hochreiner Dünnschichten. Bei diesem Verfahren wird ein magnetisch fokussierter Strahl energiereicher Elektronen verwendet, um Materialien zu verdampfen, die dann auf einem Substrat kondensieren. Es bleibt eine entscheidende Technologie in anspruchsvollen Bereichen wie Elektronik, Luft- und Raumfahrt sowie Optik, insbesondere für Materialien mit sehr hohen Schmelzpunkten.

Die Elektronenstrahlverdampfung ist die erste Wahl, wenn Sie außergewöhnlich reine Schichten aus einer Vielzahl von Materialien abscheiden müssen, einschließlich Metallen und Keramiken, die mit anderen Methoden schwer zu verarbeiten sind. Ihre Hauptstärken sind hohe Abscheidungsraten und Materialvielfalt, erkauft durch eine moderate Systemkomplexität.

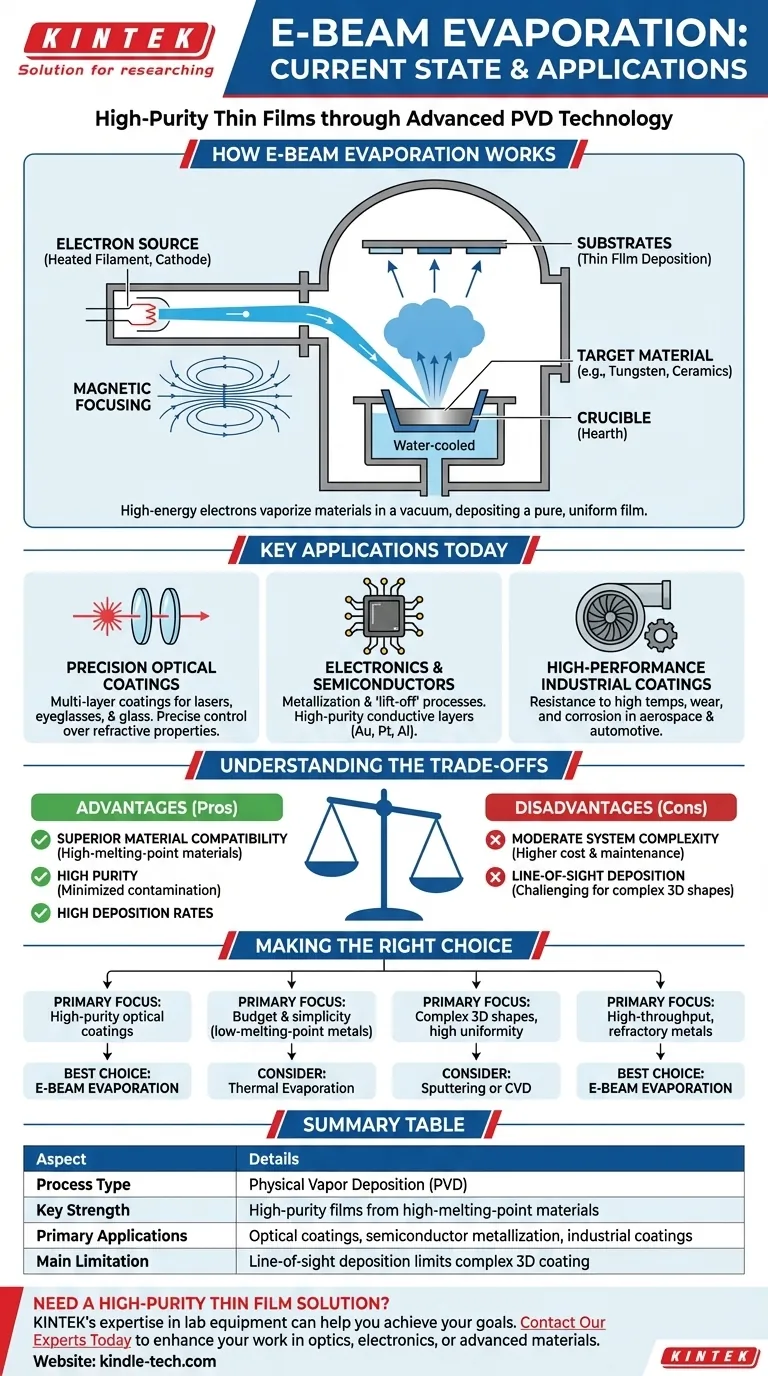

Wie die Elektronenstrahlverdampfung funktioniert: Das Kernprinzip

Um ihre modernen Anwendungen zu verstehen, müssen wir zunächst den Prozess selbst verstehen. Es handelt sich um eine verfeinerte Technik, die in einer Hochvakuumbeschichtung stattfindet.

Die Elektronenquelle

Ein beheizter Glühfaden oder eine Kathode setzt einen energiereichen Elektronenstrom frei. Diese Elektronen werden dann mithilfe einer sehr hohen Spannung in Richtung des Zielmaterials beschleunigt.

Magnetische Fokussierung

Leistungsstarke Magnetfelder werden eingesetzt, um diesen Elektronenstrahl präzise abzulenken und zu fokussieren. Dadurch kann immense Energie auf einen sehr kleinen Punkt in einem Tiegel konzentriert werden.

Verdampfung und Abscheidung

Das Zielmaterial, das sich in einem wassergekühlten Kupfertiegel oder -tiegel befindet, wird durch den Elektronenstrahl bis zu seinem Verdampfungspunkt erhitzt. Dieser Dampf bewegt sich dann geradlinig und scheidet sich als dünne, gleichmäßige Schicht auf den darüber positionierten Substraten ab.

Wo die Elektronenstrahlverdampfung heute eingesetzt wird

Die Elektronenstrahlverdampfung ist keine Nischen- oder veraltete Technologie; sie ist ein Arbeitspferd in mehreren fortschrittlichen Industrien, in denen die Schichtqualität von größter Bedeutung ist.

Präzise optische Beschichtungen

Das Verfahren eignet sich ideal für die Herstellung von Mehrschichtbeschichtungen für Laseroptiken, Brillengläser und Architekturglas. Die Fähigkeit, hochreine dielektrische Materialien wie Siliziumdioxid abzuscheiden, ermöglicht eine präzise Kontrolle der Brechungseigenschaften.

Elektronik und Halbleiter

In der Elektronikfertigung wird der Elektronenstrahl für Metallisierungs- und "Lift-off"-Prozesse eingesetzt. Er kann leitfähige Schichten aus Materialien wie Gold, Platin oder Aluminium mit hoher Reinheit abscheiden, was für die Geräteleistung entscheidend ist.

Hochleistungs-Industriebeschichtungen

Branchen von der Luft- und Raumfahrt bis hin zur Automobilindustrie verlassen sich auf die Elektronenstrahlverdampfung, um Beschichtungen aufzutragen, die Beständigkeit gegen hohe Temperaturen, Verschleiß und chemische Korrosion bieten.

Die Abwägungen verstehen

Keine einzelne Technologie ist für jedes Szenario perfekt. Die Wahl der Elektronenstrahlverdampfung erfordert das Verständnis ihrer deutlichen Vorteile und Einschränkungen im Vergleich zu anderen Methoden wie dem Sputtern oder der chemischen Gasphasenabscheidung (CVD).

Vorteil: Überlegene Materialverträglichkeit

Dies ist wohl die größte Stärke der Elektronenstrahlverdampfung. Sie kann Materialien mit extrem hohen Schmelzpunkten abscheiden, wie Wolfram und Tantal, die mit einfacheren thermischen Verdampfungsverfahren nicht verarbeitet werden können.

Vorteil: Hohe Reinheit und Abscheidungsraten

Da nur das Zielmaterial direkt durch den Elektronenstrahl erhitzt wird, wird die Kontamination durch den Tiegel minimiert, was zu sehr reinen Schichten führt. Die Abscheidungsraten sind im Allgemeinen auch höher als die, die beim Sputtern erreicht werden.

Nachteil: Moderate Systemkomplexität

Die Verwendung von Hochspannungs-Elektronenkanonen und magnetischen Fokussierungssystemen macht Elektronenstrahlsysteme komplexer und kostspieliger als einfache thermische Verdampfer.

Nachteil: Sichtlinienabscheidung

Wie die meisten PVD-Techniken ist die Elektronenstrahlverdampfung ein "Sichtlinien"-Prozess. Das bedeutet, dass es schwierig sein kann, komplexe, dreidimensionale Formen gleichmäßig zu beschichten, ein Bereich, in dem Methoden wie CVD einen Vorteil haben können.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von den spezifischen Zielen Ihres Projekts in Bezug auf Material, Reinheit und Geometrie ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen optischen Beschichtungen liegt: Die Elektronenstrahlverdampfung ist aufgrund ihrer präzisen Kontrolle und Kompatibilität mit einer Vielzahl von dielektrischen Materialien eine ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf Budget und Einfachheit für Metalle mit niedrigem Schmelzpunkt liegt: Ein einfacheres thermisches Verdampfungssystem könnte eine kostengünstigere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen mit hoher Gleichmäßigkeit liegt: Sie sollten Sputtern oder chemische Gasphasenabscheidung (CVD) als potenzielle Alternativen prüfen.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzabscheidung von hochschmelzenden Metallen liegt: Die hohen Abscheidungsraten und die Materialkompatibilität der Elektronenstrahlverdampfung verschaffen ihr einen deutlichen Vorteil.

Letztendlich bleibt die Elektronenstrahlverdampfung eine wichtige und aktuelle Technologie für alle Anwendungen, die hochreine Dünnschichten aus einer vielfältigen Palette von Materialien erfordern.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Hauptstärke | Hochreine Schichten aus Materialien mit hohem Schmelzpunkt |

| Hauptanwendungen | Optische Beschichtungen, Halbleitermetallisierung, Industriebeschichtungen |

| Haupteinschränkung | Sichtlinienabscheidung schränkt die Beschichtung komplexer 3D-Formen ein |

Benötigen Sie eine Lösung zur Abscheidung hochreiner Dünnschichten für Ihr Labor?

Die Elektronenstrahlverdampfung ist ein leistungsstarkes Verfahren zur Abscheidung hochreiner Schichten aus einer Vielzahl von Materialien, einschließlich hochschmelzender Metalle und Keramiken. Wenn Ihre Forschung oder Produktion außergewöhnliche Schichtqualität und Materialvielfalt erfordert, kann die Expertise von KINTEK im Bereich Laborgeräte Ihnen helfen, Ihre Ziele zu erreichen.

Wir sind spezialisiert auf die Bereitstellung zuverlässiger Lösungen für Laboranforderungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Elektronenstrahlverdampfungssysteme Ihre Arbeit in der Optik, Elektronik oder Materialentwicklung voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

Andere fragen auch

- Welche Anwendungen hat die Verdampfung in der Industrie? Von der Lebensmittelkonzentration bis zu High-Tech-Dünnschichten

- Was ist die Verdampfungstechnik für die Abscheidung? Ein Leitfaden zur Beschichtung mit hochreinen Dünnschichten

- Welche Art der Abscheidung resultiert bei Hochvakuum? Erzielen Sie reine, hochleistungsfähige Dünnschichten mit PVD

- Was ist Dünnschichtverdampfung? Ein Leitfaden für hochreine Beschichtungen mittels PVD

- Wie verdampft man Metall? Thermische Verdampfung vs. E-Beam-Verdampfung für Dünnschichten

- Welche Anwendungen hat die Verdampfung in der Industrie? Von Abwasser bis zur Elektronik

- Was sind die Vorteile der thermischen Verdampfungsmethode? Erzielen Sie einfache, schnelle und kostengünstige Dünnschichten

- Was ist die thermische Verdampfungsmethode der Beschichtung? Ein einfacher Leitfaden zur Dünnschichtbeschichtung