In der Welt der Metallurgie sind Glühen und Abschrecken zwei grundlegende Wärmebehandlungsverfahren, die nahezu gegensätzliche Ergebnisse liefern. Während beide damit beginnen, ein Metall auf eine bestimmte Temperatur zu erhitzen, liegt der entscheidende Unterschied in der Abkühlmethode. Glühen beinhaltet ein langsames, kontrolliertes Abkühlen, um ein Metall weicher, duktiler zu machen und innere Spannungen abzubauen. Abschrecken hingegen verwendet ein schnelles, drastisches Abkühlen, um bestimmte Stähle außergewöhnlich hart und spröde zu machen.

Der Kernunterschied liegt nicht im Erhitzen, sondern im Abkühlen. Ihre Wahl zwischen Glühen und Abschrecken ist eine Wahl zwischen zwei unterschiedlichen Zielen: ein Metall leicht bearbeitbar zu machen (Glühen) oder es extrem hart und verschleißfest zu machen (Abschrecken).

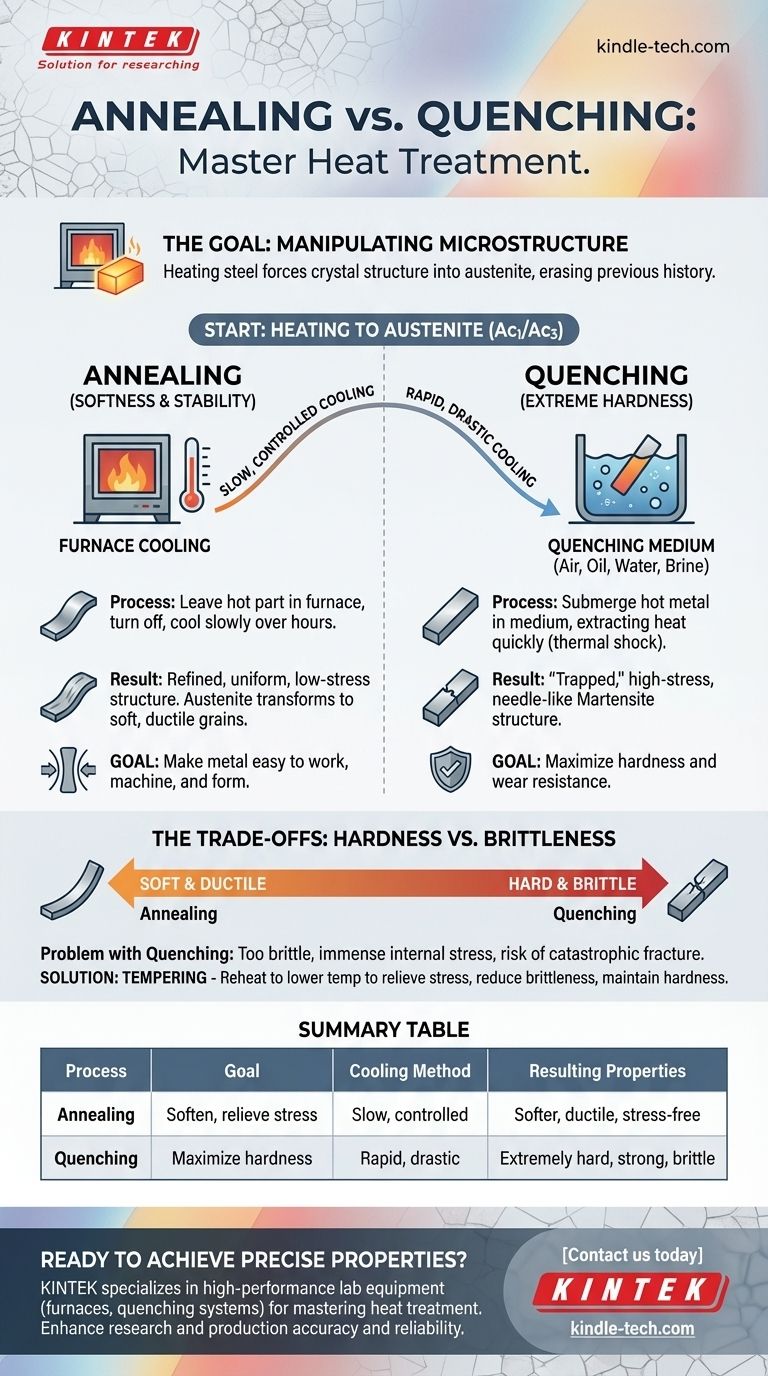

Das Ziel der Wärmebehandlung: Manipulation der Mikrostruktur

Um diese Prozesse zu verstehen, müssen Sie zunächst verstehen, warum Metall überhaupt erhitzt wird. Das Ziel ist es, seine innere Kristallstruktur oder Mikrostruktur bewusst zu verändern, um eine gewünschte Reihe physikalischer Eigenschaften zu erreichen.

Warum Metall überhaupt erhitzen?

Das Erhitzen von Stahl über eine kritische Temperatur (oft als Ac1 oder Ac3 bezeichnet) zwingt seine Kristallstruktur in einen Zustand, der als Austenit bezeichnet wird. Dieser austenitische Zustand ist der notwendige Ausgangspunkt sowohl für das Glühen als auch für das Abschrecken. Es ist eine einheitliche Struktur, die die vorherige mikrostrukturelle Geschichte des Metalls effektiv löscht.

Die entscheidende Rolle der Abkühlgeschwindigkeit

Sobald sich das Metall in seinem austenitischen Zustand befindet, bestimmt die Geschwindigkeit, mit der es abgekühlt wird, die endgültige Mikrostruktur und damit seine Härte, Duktilität und Festigkeit. Diese Abkühlgeschwindigkeit ist die wichtigste Variable, die Glühen vom Abschrecken trennt.

Glühen: Der Weg zu Weichheit und Stabilität

Glühen ist ein Prozess, der darauf abzielt, ein Metall in seinen weichsten, stabilsten und spannungsärmsten Zustand zu versetzen. Es wird oft verwendet, um ein Material leichter bearbeitbar zu machen oder die Auswirkungen der Kaltverfestigung rückgängig zu machen.

Der Prozess: Langsames und kontrolliertes Abkühlen

Wie in verschiedenen Glühverfahren erwähnt, ist der entscheidende Schritt immer das langsame Abkühlen. Dies wird oft erreicht, indem das heiße Teil im Ofen belassen und der Ofen ausgeschaltet wird, sodass beide über viele Stunden zusammen abkühlen. In anderen Fällen kann das Teil in einem isolierenden Material wie Sand oder Asche vergraben werden.

Das Ergebnis: Eine verfeinerte, spannungsfreie Struktur

Dieses langsame Abkühlen ermöglicht es den Austenitkristallen, sich in eine weiche und duktile Mikrostruktur umzuwandeln. Der Prozess baut innere Spannungen ab, die während früherer Fertigungsschritte wie Schmieden, Gießen oder starker Bearbeitung entstanden sein könnten. Das Endprodukt ist gleichmäßig, weich und leicht formbar.

Abschrecken: Der Weg zu extremer Härte

Abschrecken ist das genaue Gegenteil des Glühens. Sein Zweck ist es, die härtestmögliche Struktur zu erzeugen, die ein Stahl erreichen kann, wobei Härte und Verschleißfestigkeit über alles andere gestellt werden.

Der Prozess: Schnelles und drastisches Abkühlen

Anstatt langsam abzukühlen, wird beim Abschrecken das heiße Metall in ein Medium getaucht, das die Wärme so schnell wie möglich abführt. Gängige Abschreckmedien, in der Reihenfolge zunehmender Intensität, sind Luft, Öl, Wasser und Salzlake (Salzwasser). Dieser plötzliche Temperaturabfall ist ein Thermoschock.

Das Ergebnis: Eine "eingeschlossene", hochgespannte Struktur

Die schnelle Abkühlung gibt dem Austenit keine Zeit, sich in die weichen Strukturen eines geglühten Teils umzuwandeln. Stattdessen "fängt" sie die Kohlenstoffatome in einer stark verspannten, nadelartigen Kristallstruktur ein, die als Martensit bezeichnet wird. Martensit ist extrem hart, sehr fest und außergewöhnlich spröde.

Die Kompromisse verstehen: Härte vs. Sprödigkeit

Keiner der Prozesse ist von Natur aus "besser"; sie sind Werkzeuge, die verwendet werden, um spezifische, oft gegensätzliche technische Ziele zu erreichen. Das Verständnis ihrer Kompromisse ist der Schlüssel zur korrekten Anwendung.

Das Härte-Duktilitäts-Spektrum

Sie können nicht gleichzeitig maximale Härte und maximale Duktilität haben. Glühen verschiebt ein Metall zum weichen und duktilen Ende des Spektrums. Abschrecken verschiebt es zum harten und spröden Ende.

Das Problem beim Abschrecken: Sprödigkeit und Spannung

Obwohl ein abgeschrecktes Teil extrem hart ist, ist es oft zu spröde für den praktischen Einsatz. Die martensitische Struktur steht unter immenser innerer Spannung, und ein scharfer Aufprall könnte dazu führen, dass sie wie Glas zerspringt. Kein Ingenieur möchte, dass ein Zahnrad oder ein Lager katastrophal bricht.

Die Lösung: Anlassen

Aufgrund dieser Sprödigkeit wird ein abgeschrecktes Teil fast immer angelassen. Anlassen ist eine sekundäre Wärmebehandlung, bei der das Teil auf eine viel niedrigere Temperatur (unterhalb des kritischen Ac1-Punktes) wiedererhitzt und eine Zeit lang gehalten wird. Dieser Prozess baut die inneren Spannungen ab und reduziert die Sprödigkeit, wenn auch mit einer leichten Verringerung der Spitzenhärte. Das Endergebnis ist ein Teil, das sowohl sehr hart als auch zäh genug für seinen vorgesehenen Einsatz ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Wärmebehandlung muss direkt auf die endgültigen Leistungsanforderungen des Bauteils abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf Bearbeitbarkeit und Spannungsabbau liegt: Glühen ist der richtige Prozess, um das Material für die Bearbeitung, Formgebung zu erweichen oder seine Eigenschaften vor einer weiteren Behandlung zurückzusetzen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Abschrecken (gefolgt von Anlassen) ist der notwendige Weg, um ein langlebiges Bauteil wie eine Messerklinge, ein Zahnrad oder ein Schneidwerkzeug zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Festigkeit ohne extreme Sprödigkeit liegt: Andere verwandte Prozesse wie Normalisieren oder verschiedene Anlasszyklen existieren, um Ergebnisse zu erzielen, die zwischen den Extremen des Glühens und Abschreckens liegen.

Letztendlich bedeutet die Beherrschung der Wärmebehandlung die Auswahl der präzisen Abkühlgeschwindigkeit, die die exakten Materialeigenschaften liefert, die Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Prozess | Ziel | Abkühlmethode | Resultierende Eigenschaften |

|---|---|---|---|

| Glühen | Metall erweichen, Spannungen abbauen | Langsam, kontrolliert (z.B. Ofenabkühlung) | Weicher, duktiler, spannungsfrei |

| Abschrecken | Härte maximieren | Schnell, drastisch (z.B. Öl oder Wasser) | Extrem hart, fest, aber spröde |

Bereit, präzise Materialeigenschaften in Ihrem Labor zu erzielen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Öfen und Abschrecksysteme, um Ihnen zu helfen, Wärmebehandlungsprozesse wie Glühen und Abschrecken zu meistern. Egal, ob Sie langlebige Komponenten entwickeln oder die Materialbearbeitbarkeit verfeinern, unsere Lösungen gewährleisten Genauigkeit und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um Ihre Laboranforderungen zu besprechen und zu entdecken, wie KINTEK Ihre Forschungs- und Produktionsergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielen elektrische Vakuum-Laböfen bei LBE-Korrosionstests? Gewährleistung präziser Reaktorsimulationen

- Was ist das Hartlötverfahren? Beherrschen Sie das Fügen von Metallen mit Präzision & Festigkeit

- Wie funktioniert Vakuumhärten? Erreichen Sie überragende Präzision und Oberflächenqualität für Ihre Metallteile

- Wie beeinflusst ein Hochtemperatur-Sinterofen die End eigenschaften von Tiegeln auf Aluminiumbasis?

- Was ist ein Integralabschreckofen? Der Schlüssel zu konsistenter, hochvolumiger Einsatzhärtung

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Wozu dient eine Pyrolyseanlage? Abfall in Kraftstoff und wertvolle Produkte umwandeln

- Wie hoch ist die Temperatur eines Wärmebehandlungsofens? Sie wird von Ihrem Material und Ihren Prozesszielen bestimmt