Der grundlegende Unterschied zwischen Chargen- und Durchlauföfen liegt in der Art und Weise, wie sie Materialien verarbeiten. Ein Chargenofen behandelt eine stationäre, feste Produktmenge in einem einzigen Zyklus, ähnlich dem Backen einer Blechladung Kekse. Im Gegensatz dazu verarbeitet ein Durchlaufofen einen konstanten Produktstrom, der sich durch die Wärmekammer bewegt, wie Artikel auf einem Förderband.

Die Wahl zwischen Chargen- und Durchlaufsystemen ist nicht nur operativ; es ist eine strategische Entscheidung, die das Produktionsvolumen gegen die Prozessflexibilität abwägt. Chargenöfen eignen sich hervorragend für Umgebungen mit geringem Volumen und hoher Vielfalt, während Durchlauföfen für Hochdurchsatz-Standardproduktionen konzipiert sind.

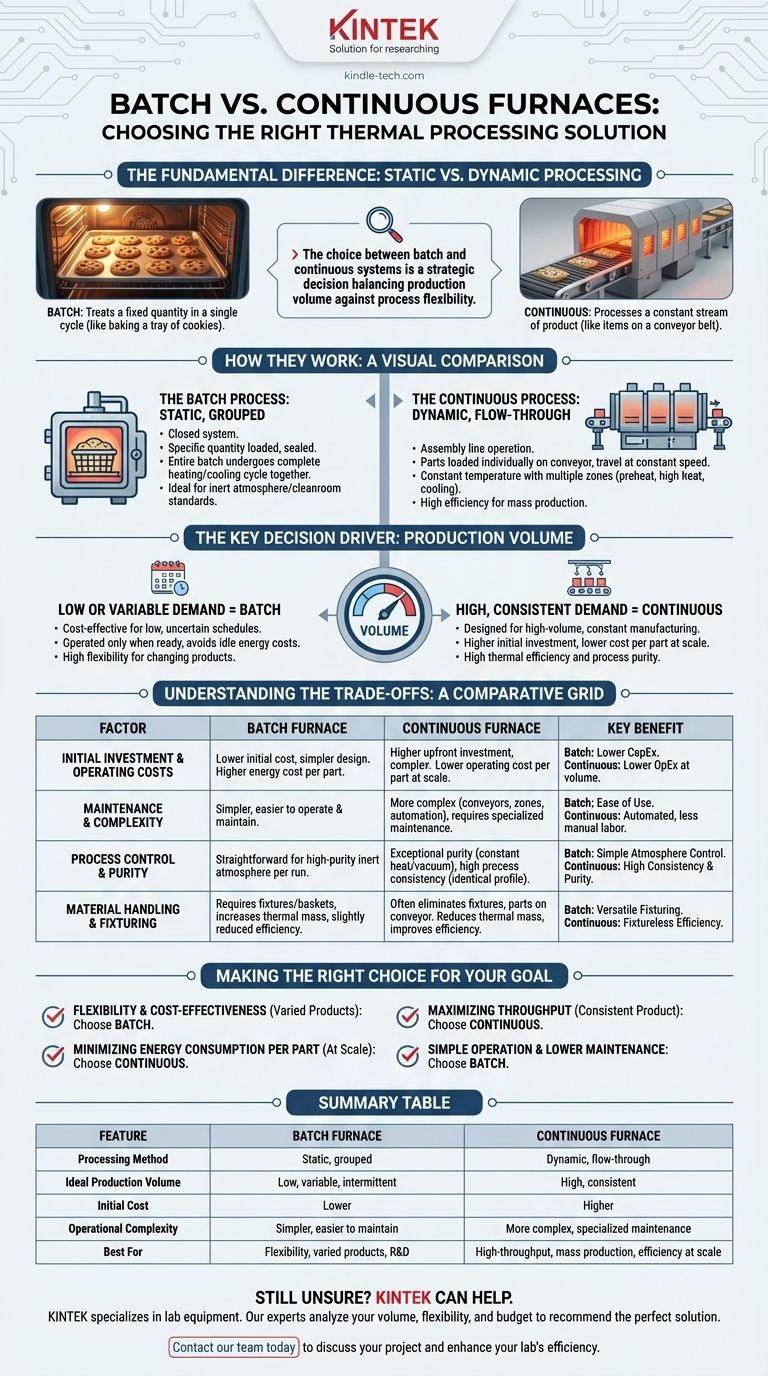

Funktionsweise: Ein grundlegender Vergleich

Das Verständnis der betrieblichen Mechanik jedes Ofentyps offenbart seine inhärenten Stärken und Schwächen. Die Kernunterscheidung ist die statische gegenüber der dynamischen Verarbeitung.

Der Chargenprozess: Statische, gebündelte Verarbeitung

Ein Chargenofen ist ein geschlossenes System, in das eine bestimmte Menge Material, oft in Körben oder Gestellen gehalten, in die Kammer geladen wird.

Die Kammer wird versiegelt, und die gesamte Charge durchläuft gemeinsam einen vollständigen Heiz- und Abkühlzyklus. Sobald der Prozess abgeschlossen ist, wird der Ofen geöffnet und die gesamte Charge entnommen.

Diese Bauweise macht Chargenöfen ideal für Prozesse, die eine inerte Atmosphäre oder Reinraumbedingungen erfordern, da das System während des Betriebs vollständig abgedichtet ist.

Der Durchlaufprozess: Dynamische Durchlaufverarbeitung

Ein Durchlaufofen funktioniert eher wie eine Montagelinie. Teile werden einzeln oder in kleinen Gruppen auf ein Förderband geladen und bewegen sich mit konstanter Geschwindigkeit durch den Ofen.

Der Ofen hält eine konstante Temperatur, oft mit mehreren Zonen zum Vorheizen, für hohe Hitze und zum Abkühlen. Jedes Teil wird individuell erhitzt, während es hindurchläuft.

Diese Durchlaufbauweise macht große Gestelle und die Zeit für das Laden und Entladen einzelner Chargen überflüssig, was sie für die Massenproduktion sehr effizient macht.

Der entscheidende Faktor: Produktionsvolumen

Mehr als jeder andere Faktor wird Ihr erforderliches Produktionsvolumen die richtige Ofenwahl bestimmen. Dies ist die primäre Achse, um die sich die Entscheidung dreht.

Wann Sie sich für Chargenöfen entscheiden sollten: Geringe oder variable Nachfrage

Chargenöfen sind die kostengünstige Lösung für geringe, unsichere oder intermittierende Produktionspläne.

Da sie nur betrieben werden müssen, wenn eine Charge bereit ist, vermeiden sie die Energiekosten, die entstehen, wenn ein großes System während Leerlaufzeiten auf Temperatur gehalten wird. Ihre inhärente Flexibilität ermöglicht einfache Änderungen der Temperaturprofile und Zykluszeiten zwischen verschiedenen Produktionsläufen.

Wann Sie sich für Durchlauföfen entscheiden sollten: Hohe, konstante Nachfrage

Durchlauföfen sind für die volumenstarke Fertigung konzipiert, bei der die Produktion konstant ist. Die Anfangsinvestition ist höher, aber die Kosten pro Teil sinken bei Skalierung erheblich.

Indem die Wärmekammer konstant heiß und unter Vakuum gehalten wird (im Kontext von Vakuumöfen), erreichen sie eine hohe thermische Effizienz und Prozessreinheit. Die Produktivität eines Durchlaufsystems für Prozesse wie Glühen, Löten oder Sintern ist bei hohem Volumen unübertroffen.

Die Abwägungen verstehen

Über das Volumen hinaus müssen Sie die konkurrierenden Faktoren Kosten, Komplexität und Prozesskontrolle abwägen.

Anfangsinvestition und Betriebskosten

Chargenöfen haben geringere Anschaffungskosten und sind aufgrund ihrer einfacheren Bauweise im Allgemeinen über ihre Lebensdauer kostengünstiger in der Wartung.

Durchlauföfen sind komplexer und erfordern eine deutlich höhere Anfangsinvestition. Ihre überlegene Energieeffizienz bei Skalierung kann jedoch in einer Hochdurchsatzumgebung zu niedrigeren Betriebskosten pro Teil führen.

Wartung und betriebliche Komplexität

Die einfachere mechanische Natur eines Chargenofens macht ihn einfacher zu bedienen und zu warten.

Ein Durchlaufofen mit seinen Fördersystemen, mehreren Heizzonen und automatisierten Lade-/Entladevorrichtungen ist von Natur aus komplexer und erfordert häufigere und spezialisiertere Wartung.

Prozesskontrolle und Atmosphärenreinheit

Obwohl beide hervorragende Ergebnisse erzielen können, tun sie dies auf unterschiedliche Weise. Ein abgedichteter Chargenofen bietet eine einfache Möglichkeit, eine hochreine inerte Atmosphäre für einen gesamten Durchlauf aufrechtzuerhalten.

Ein Durchlauf-Vakuumofen kann ebenfalls eine außergewöhnliche Reinheit erreichen, indem seine Wärmekammern dauerhaft heiß und unter Vakuum gehalten werden, wodurch Kontaminationen zwischen den Zyklen verhindert werden. Die konstante Bewegung stellt sicher, dass jedes Teil exakt das gleiche Temperaturprofil sieht, was zu einer hohen Prozesskonsistenz führt.

Materialhandhabung und Vorrichtung

Die Chargenverarbeitung erfordert fast immer Vorrichtungen, Körbe oder Gestelle zur Aufnahme der Teile. Dies erhöht die thermische Masse, die erhitzt und abgekühlt werden muss, was die Energieeffizienz leicht verringert.

Durchlauföfen eliminieren oft die Notwendigkeit von Vorrichtungen, da die Teile direkt auf dem Förderband transportiert werden. Dies reduziert die gesamte thermische Masse, verbessert die Energieeffizienz und verkürzt oft die Abkühlzeiten.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie die Ofentechnologie, die direkt auf Ihre primären Geschäfts- und Produktionsziele abgestimmt ist.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und Kosteneffizienz für unterschiedliche Produkte liegt: Ein Chargenofen bietet die Anpassungsfähigkeit und die geringere Anfangsinvestition, die für vielfältige oder geringvolumige Arbeiten erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes für ein konsistentes Produkt liegt: Ein Durchlaufofen bietet die unübertroffene Effizienz und die geringen Stückkosten, die für die Massenproduktion erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des Energieverbrauchs pro Teil im großen Maßstab liegt: Ein Durchlaufofen ist effizienter, da er das wiederholte Aufheizen großer Vorrichtungen und des Ofenraums selbst aus dem Kaltstart vermeidet.

- Wenn Ihr Hauptaugenmerk auf einfacher Bedienung und geringeren Wartungskosten liegt: Die weniger komplexe Bauweise eines Chargenofens macht ihn zur handhabbareren und kostengünstigeren Option im Betrieb und in der Wartung.

Letztendlich ermöglicht Ihnen das Verständnis dieses Kernunterschieds zwischen statischer Chargenverarbeitung und dynamischem Durchlaufstrom, in das richtige Werkzeug für Ihre spezifische Produktionsstrategie zu investieren.

Zusammenfassungstabelle:

| Merkmal | Chargenofen | Durchlaufofen |

|---|---|---|

| Verarbeitungsmethode | Statische, gebündelte Verarbeitung | Dynamische Durchlaufverarbeitung |

| Ideales Produktionsvolumen | Gering, variabel oder intermittierend | Hoch, konstant |

| Anfangskosten | Geringer | Höher |

| Betriebskomplexität | Einfacher, leichter zu warten | Komplexer, erfordert spezialisierte Wartung |

| Am besten geeignet für | Flexibilität, vielfältige Produkte, F&E | Hoher Durchsatz, Massenproduktion, Effizienz bei Skalierung |

Sie sind sich immer noch nicht sicher, welcher Ofen für die Produktionsziele Ihres Labors geeignet ist?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten können Ihnen helfen, Ihre spezifischen Anforderungen an Volumen, Flexibilität und Budget zu analysieren, um die perfekte Lösung für Chargen- oder Durchlauföfen zu empfehlen.

Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK die Effizienz und Produktivität Ihres Labors mit der richtigen thermischen Verarbeitungsausrüstung verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb