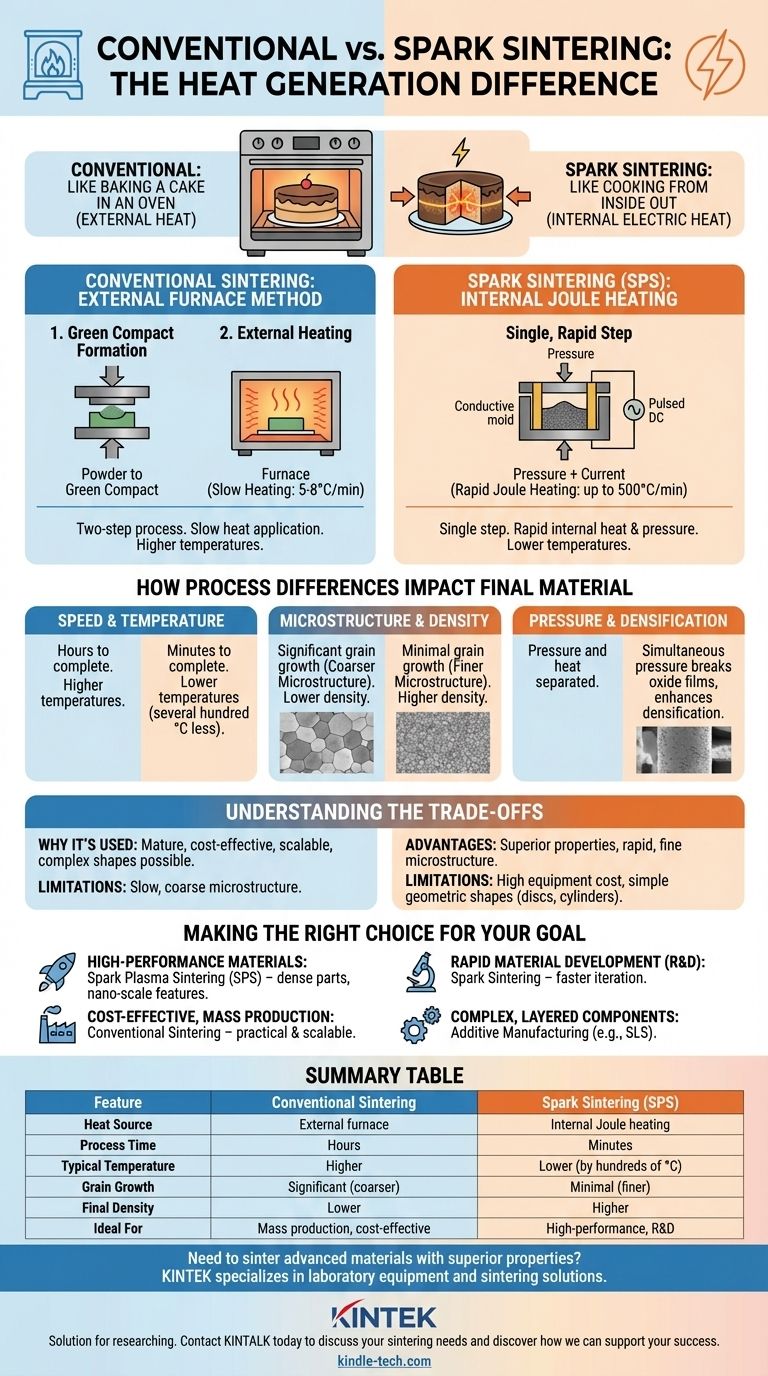

Im Kern liegt der Unterschied zwischen konventionellem und Funkensintern darin, wie Wärme erzeugt und angewendet wird. Konventionelles Sintern ist ein zweistufiger Prozess, bei dem ein vorgepresstes Teil extern in einem Ofen erhitzt wird. Im Gegensatz dazu ist das Funkensintern – insbesondere das Spark Plasma Sintering (SPS) – ein einziger, schneller Schritt, bei dem ein Hochleistungs-Gleichstrom direkt durch das pulverförmige Material und seine Form geleitet wird, wodurch intensive interne Wärme erzeugt und gleichzeitig Druck ausgeübt wird.

Der grundlegende Unterschied ist einfach: Konventionelles Sintern ist wie das Backen eines Kuchens im Ofen, während Funkensintern wie das Garen von innen heraus mit Elektrizität in wenigen Minuten ist. Dieser interne Heizmechanismus ermöglicht es dem Funkensintern, dramatisch schneller zu sein, bei niedrigeren Temperaturen zu arbeiten und dichtere Materialien mit überlegenen Mikrostrukturen zu erzeugen.

Der grundlegende Unterschied: Wärmeerzeugung und -anwendung

Die Methode zur Zufuhr thermischer Energie ist der Hauptgrund für alle anderen Unterschiede zwischen diesen beiden Prozessen, von Geschwindigkeit und Effizienz bis hin zu den endgültigen Eigenschaften des Materials.

Konventionelles Sintern: Die externe Ofenmethode

Konventionelles Sintern ist ein etablierter, zweistufiger Prozess. Zuerst wird Pulver mit einer hydraulischen Presse in eine gewünschte Form gepresst, wodurch ein zerbrechliches Teil, ein sogenannter „Grünling“, entsteht.

Dieser Grünling wird dann in einen Hochtemperaturofen gelegt. Wärme wird extern zugeführt und dringt langsam in das Teil ein, um die Pulverpartikel miteinander zu verbinden. Die Heizraten sind typischerweise sehr langsam, etwa 5 bis 8 °C pro Minute.

Funkensintern: Interne Joulesche Erwärmung

Funkensintern ist eine fortschrittlichere Technik, die Schritte kombiniert. Das Pulver wird direkt in eine leitfähige Graphitform gefüllt, die dann in die SPS-Kammer gelegt wird.

Druck wird ausgeübt, und ein gepulster Gleichstrom wird durch die gesamte Anordnung geleitet. Dieser Strom erzeugt sofortige und gleichmäßige Wärme intern durch Joulesche Erwärmung. Dies ermöglicht extrem schnelle Heizraten, oft bis zu 500 °C pro Minute. Die Stempel, die Druck ausüben, dienen auch als Elektroden, die den Strom liefern.

Wie Prozessunterschiede das Endmaterial beeinflussen

Der radikale Unterschied im Heizmechanismus führt direkt zu signifikanten Unterschieden in der Verarbeitungszeit, der erforderlichen Temperatur und der letztendlichen Qualität des gesinterten Teils.

Geschwindigkeit und Temperatur

Die langsame, externe Erwärmung beim konventionellen Sintern bedeutet, dass Zyklen viele Stunden dauern können. Höhere Temperaturen sind erforderlich, um sicherzustellen, dass die Wärme das Teil vollständig durchdringt und die Verdichtung erreicht.

Funkensintern ist dagegen unglaublich schnell und schließt einen vollständigen Zyklus oft in Minuten ab. Da die Wärme intern erzeugt und gleichzeitig Druck ausgeübt wird, erfolgt die Verdichtung bei viel niedrigeren Gesamttemperaturen – oft mehrere hundert Grad Celsius niedriger als bei konventionellen Methoden.

Mikrostruktur und Dichte

In der Materialwissenschaft führen kleinere Korngrößen oft zu besseren mechanischen Eigenschaften. Die lange Exposition gegenüber hoher Hitze beim konventionellen Sintern kann zu Kornwachstum führen, was eine gröbere Mikrostruktur zur Folge hat.

Die Geschwindigkeit des Funkensinterns ist hier sein größter Vorteil. Durch das Halten des Materials bei hoher Temperatur für eine sehr kurze Zeit wird signifikantes Kornwachstum verhindert. Dies führt zu einem Endprodukt, das homogener ist, eine viel feinere Mikrostruktur aufweist und eine höhere Dichte erreicht.

Druck und Verdichtung

Beim konventionellen Sintern sind Druck und Wärme getrennt. Beim Funkensintern werden sie gleichzeitig angewendet.

Dieser gleichzeitige Druck hilft, Oxidfilme auf den Oberflächen der Pulverpartikel abzubauen. In Kombination mit dem elektrischen Strom reinigt dies die Partikel, wodurch bessere Kontaktpunkte entstehen und die Verdichtungsrate dramatisch erhöht wird.

Die Kompromisse verstehen

Obwohl das Funkensintern erhebliche Leistungsvorteile bietet, ist es kein universeller Ersatz für konventionelle Methoden. Jede hat ihren Platz.

Warum konventionelles Sintern immer noch verwendet wird

Konventionelles Sintern ist eine ausgereifte, kostengünstige Technologie. Die Ausrüstung ist weniger spezialisiert, und der Prozess lässt sich oft leichter für die Massenproduktion von Teilen skalieren, insbesondere für solche mit komplexeren Geometrien, die nicht einfach in eine einfache Graphitform gelegt werden können.

Die Grenzen des Funkensinterns

Die primären Einschränkungen des Funkensinterns sind die Gerätekosten und geometrische Beschränkungen. SPS-Maschinen sind hochspezialisiert und teuer. Darüber hinaus ist der Prozess typischerweise auf einfache Formen wie Scheiben und Zylinder beschränkt, die in einer leitfähigen Graphitform gepresst werden können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Sintermethode erfordert ein klares Verständnis Ihres Endziels, wobei die Leistungsanforderungen des Materials gegen die Produktionsbeschränkungen abgewogen werden müssen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsmaterialien mit feinen Mikrostrukturen liegt: Funkensintern ist die überlegene Wahl für seine Fähigkeit, hochdichte Teile herzustellen und gleichzeitig nanoskalige Merkmale zu erhalten.

- Wenn Ihr Hauptaugenmerk auf schneller Materialentwicklung und Forschung liegt: Die unglaubliche Geschwindigkeit des Funkensinterns ermöglicht eine schnellere Iteration, was es zu einem idealen Werkzeug für F&E und Materialentdeckung macht.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen, großtechnischen Produktion von Standardteilen liegt: Konventionelles Sintern bleibt für viele industrielle Anwendungen die praktischere und skalierbarere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, geschichteter Komponenten liegt: Keine der beiden Methoden ist ideal; Sie sollten additive Fertigungstechniken wie das Selektive Lasersintern (SLS) untersuchen.

Letztendlich ist Ihre Wahl eine strategische Entscheidung zwischen der Geschwindigkeit und Materialüberlegenheit des Funkensinterns und der Skalierbarkeit und Wirtschaftlichkeit konventioneller Methoden.

Zusammenfassungstabelle:

| Merkmal | Konventionelles Sintern | Funkensintern (SPS) |

|---|---|---|

| Wärmequelle | Externer Ofen | Interne Joulesche Erwärmung (elektrischer Strom) |

| Prozesszeit | Stunden | Minuten |

| Typische Temperatur | Höher | Niedriger (um Hunderte von °C) |

| Kornwachstum | Signifikant (gröbere Mikrostruktur) | Minimal (feinere Mikrostruktur) |

| Endgültige Dichte | Niedriger | Höher |

| Ideal für | Kostengünstige Massenproduktion | Hochleistungsmaterialien & F&E |

Müssen Sie fortschrittliche Materialien mit überlegenen Eigenschaften sintern?

Die Wahl der richtigen Sintermethode ist entscheidend, um die Dichte, Mikrostruktur und Leistung zu erreichen, die Sie für Ihre Forschung oder Produktion benötigen. KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Sinterlösungen, um Ihre spezifischen materialwissenschaftlichen Herausforderungen zu meistern.

Unsere Experten können Ihnen helfen, den idealen Prozess und die Ausrüstung auszuwählen, um die Fähigkeiten Ihres Labors zu verbessern. Kontaktieren Sie KINTALK noch heute, um Ihre Sinteranforderungen zu besprechen und herauszufinden, wie wir Ihren Erfolg unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte