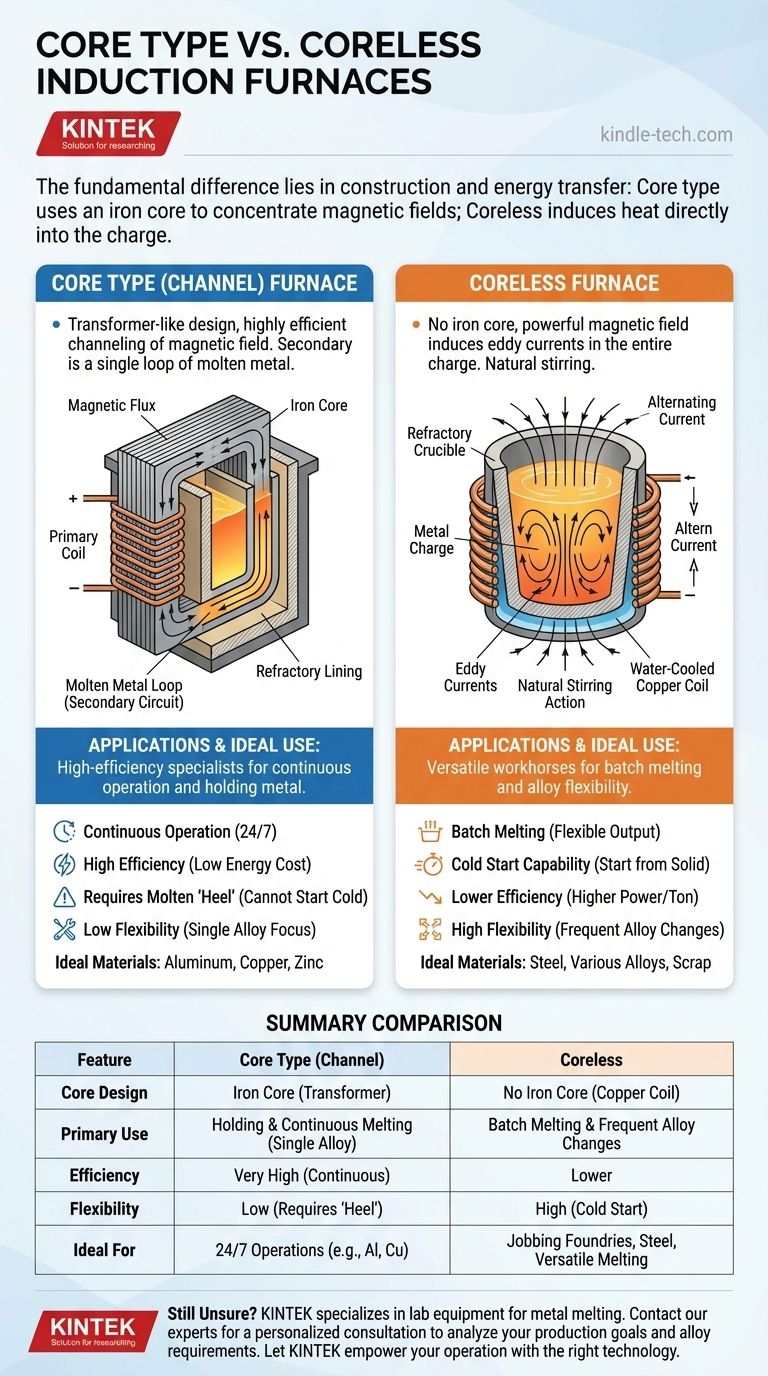

Der grundlegende Unterschied zwischen einem Kernofen und einem kernlosen Induktionsofen liegt in ihrer Konstruktion und der Art, wie sie Energie übertragen. Ein Kernofen, häufiger als Kanalofen bekannt, verwendet einen Eisenkern, um ein Magnetfeld in einer kleinen Schleife aus geschmolzenem Metall zu konzentrieren. Im Gegensatz dazu induziert ein kernloser Ofen Wärme direkt in die gesamte metallische Charge, die sich in einem Tiegel befindet, und arbeitet ohne zentralen Eisenkern. Diese strukturelle Unterscheidung ist der Hauptgrund für ihre stark unterschiedlichen betrieblichen Fähigkeiten und Anwendungen.

Die Entscheidung zwischen einem Kernofen (Kanalofen) und einem kernlosen Ofen hängt nicht davon ab, welcher überlegen ist, sondern welcher für den jeweiligen Zweck geeignet ist. Kanalöfen sind hocheffiziente Spezialisten für den Dauerbetrieb und das Warmhalten von Metall, während kernlose Öfen vielseitige Arbeitspferde für das Chargenschmelzen und die Legierungsflexibilität sind.

Dekonstruktion der Designs: Kern vs. Kernlos

Um zu verstehen, welchen Ofen Sie verwenden sollten, müssen Sie zunächst verstehen, wie sie gebaut sind und warum das wichtig ist. Die Namen "Kernofen" und "kernlos" beziehen sich direkt auf das Vorhandensein oder Fehlen eines laminierten Eisenkerns, der das Herzstück des Designunterschieds ist.

Der Kernofen (Kanalofen)

Ein Kernofen oder Kanalofen funktioniert genau wie ein Transformator. Er hat eine Primärspule, die um einen Eisenkern gewickelt ist, der das Magnetfeld effizient leitet.

Das einzigartige Merkmal ist seine sekundäre "Wicklung". Anstelle einer weiteren Drahtspule ist die Sekundärwicklung eine einzelne, durchgehende Schleife des geschmolzenen Metalls selbst, die durch einen Kanal im feuerfesten Material fließt.

Dieses Design ist äußerst effizient, da der Eisenkern eine sehr enge magnetische Kopplung zwischen der Primärspule und der geschmolzenen Metallschleife gewährleistet.

Der kernlose Ofen

Ein kernloser Ofen funktioniert ohne Eisenkern zur Lenkung des Magnetfeldes. Stattdessen besteht er aus einem Tiegel aus feuerfestem Material, der die Metallcharge aufnimmt.

Dieser Tiegel ist von einer wassergekühlten Kupferspule umgeben. Wenn Wechselstrom durch diese Spule fließt, erzeugt er ein starkes Magnetfeld, das direkt durch das Metall im Inneren dringt.

Dieses Feld induziert starke Wirbelströme in der gesamten Charge, wodurch diese von innen nach außen schnell erhitzt und geschmolzen wird. Die Wechselwirkung der Ströme erzeugt auch eine natürliche Rührbewegung, die eine gleichmäßige Temperatur und chemische Zusammensetzung fördert.

Wie das Design die Anwendung bestimmt

Die strukturellen Unterschiede führen direkt zu unterschiedlichen Vorteilen und idealen Anwendungsfällen. Einer ist für stetige, kontinuierliche Arbeit gebaut, während der andere sich hervorragend für flexible, intermittierende Aufgaben eignet.

Kanalöfen: Der hocheffiziente Halter

Aufgrund ihres hocheffizienten Transformator-Designs eignen sich Kanalöfen ideal zum Warmhalten sehr großer Mengen geschmolzenen Metalls bei einer bestimmten Temperatur über längere Zeiträume.

Sie werden auch für kontinuierliche oder langlaufende Schmelzkampagnen eingesetzt, insbesondere bei niedrigschmelzenden Nichteisenmetallen wie Aluminium, Kupfer und Zink. Ihre Effizienz führt zu geringeren Energiekosten im 24/7-Betrieb.

Kernlose Öfen: Der vielseitige Schmelzer

Die größte Stärke des kernlosen Ofens ist seine Flexibilität. Er kann mit einer kalten, festen Charge gestartet werden und eine Vielzahl von Metallen schmelzen, von Aluminiumlegierungen bis hin zu hochtemperaturbeständigem Stahl.

Dies macht ihn zum Ofen der Wahl für Gießereien, die häufige Legierungswechsel benötigen, Metall in Chargen produzieren oder Schrott unterschiedlicher Formen und Größen schmelzen müssen. Das elektromagnetische Rühren ist ein entscheidender Vorteil für die Herstellung präziser, homogener Legierungen.

Die Kompromisse verstehen

Keines der Designs ist ohne Einschränkungen. Das Verständnis dieser Kompromisse ist entscheidend für die Auswahl der richtigen Ausrüstung und die Vermeidung betrieblicher Fallstricke.

Die "Fers"-Anforderung von Kanalöfen

Die größte Einschränkung eines Kanalofens ist, dass er nicht kalt gestartet werden kann. Er benötigt eine kontinuierliche Schleife aus geschmolzenem Metall – bekannt als "Ferse" –, um den Sekundärkreis zu schließen.

Dies macht ihn für den intermittierenden Betrieb oder häufige Änderungen der zu verarbeitenden Legierung äußerst unpraktisch, da der Ofen vollständig entleert und mühsam mit geschmolzenem Metall aus einer anderen Quelle neu gestartet werden muss.

Die geringere Effizienz von kernlosen Öfen

Ohne einen Eisenkern zur Konzentration des Magnetfelds ist die Kopplung zwischen Spule und Charge in einem kernlosen Ofen weniger effizient.

Dies bedeutet, dass sie im Allgemeinen mehr Strom (kWh pro Tonne) zum Schmelzen von Metall benötigen als ein Kanalofen, der unter idealen Bedingungen arbeitet. Dies ist jedoch oft ein akzeptabler Kompromiss für ihre immense betriebliche Flexibilität.

Verschleiß und Wartung des Feuerfestmaterials

In einem Kanalofen konzentriert sich die Wärme im kleinen Kanal, was zu einem thermischen "Hot Spot" führt, der intensiven, lokalisierten Verschleiß des Feuerfestmaterials verursacht.

In einem kernlosen Ofen kann die Rührbewegung, die für die Metallurgie so vorteilhaft ist, auch die Erosion der feuerfesten Auskleidung des Tiegels über eine größere Oberfläche beschleunigen.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl des richtigen Ofens erfordert ein klares Verständnis Ihrer Produktionsziele, der Metalle, mit denen Sie arbeiten, und Ihres Betriebsablaufs.

- Wenn Ihr Hauptaugenmerk auf kontinuierlichem Schmelzen oder dem Warmhalten einer einzelnen Legierung liegt: Die überlegene Energieeffizienz eines Kanalofens (Kernofen) macht ihn zur definitiven Wahl für große, 24/7-Betriebe.

- Wenn Ihr Hauptaugenmerk auf Chargenschmelzen, häufigen Legierungswechseln oder hochschmelzenden Metallen liegt: Die betriebliche Flexibilität, die Kaltstartfähigkeit und die metallurgischen Vorteile eines kernlosen Ofens sind unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf der Gründung einer neuen Gießerei oder der Notwendigkeit maximaler Vielseitigkeit liegt: Ein kernloser Ofen bietet das breiteste Betriebsfenster und ist der Standard für die meisten Lohn- und Legierungsgießereien.

Letztendlich ist Ihre Entscheidung eine strategische Wahl zwischen der spezialisierten Effizienz eines Kanalofens und der vielseitigen Leistung eines kernlosen Ofens.

Zusammenfassungstabelle:

| Merkmal | Kernofen (Kanalofen) | Kernloser Ofen |

|---|---|---|

| Kerndesign | Verwendet einen Eisenkern wie ein Transformator | Kein Eisenkern; verwendet eine wassergekühlte Kupferspule |

| Hauptanwendung | Warmhalten & kontinuierliches Schmelzen einer einzelnen Legierung | Chargenschmelzen & häufige Legierungswechsel |

| Effizienz | Sehr hoch (bei kontinuierlichem Betrieb) | Geringer als Kanalofen |

| Flexibilität | Gering (benötigt eine Schmelzmetall-"Ferse") | Hoch (kann mit einer kalten Charge gestartet werden) |

| Ideal für | 24/7-Betriebe (z.B. Aluminium, Kupfer) | Lohngießereien, Stahl, vielseitiges Schmelzen |

Immer noch unsicher, welcher Induktionsofen für Ihr Labor oder Ihre Gießerei der richtige ist?

Die Wahl zwischen einem Kernofen und einem kernlosen Ofen ist entscheidend für Ihre Produktivität und Ihr Ergebnis. Bei KINTEK sind wir darauf spezialisiert, die richtige Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen Metallschmelz- und Verarbeitungsprobleme bereitzustellen. Unsere Experten können Ihnen helfen, Ihre Produktionsziele, Legierungsanforderungen und Ihren Betriebsablauf zu analysieren, um die perfekte Lösung zu empfehlen.

Lassen Sie KINTEK Ihren Betrieb mit der richtigen Technologie stärken. Kontaktieren Sie noch heute unsere Spezialisten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen