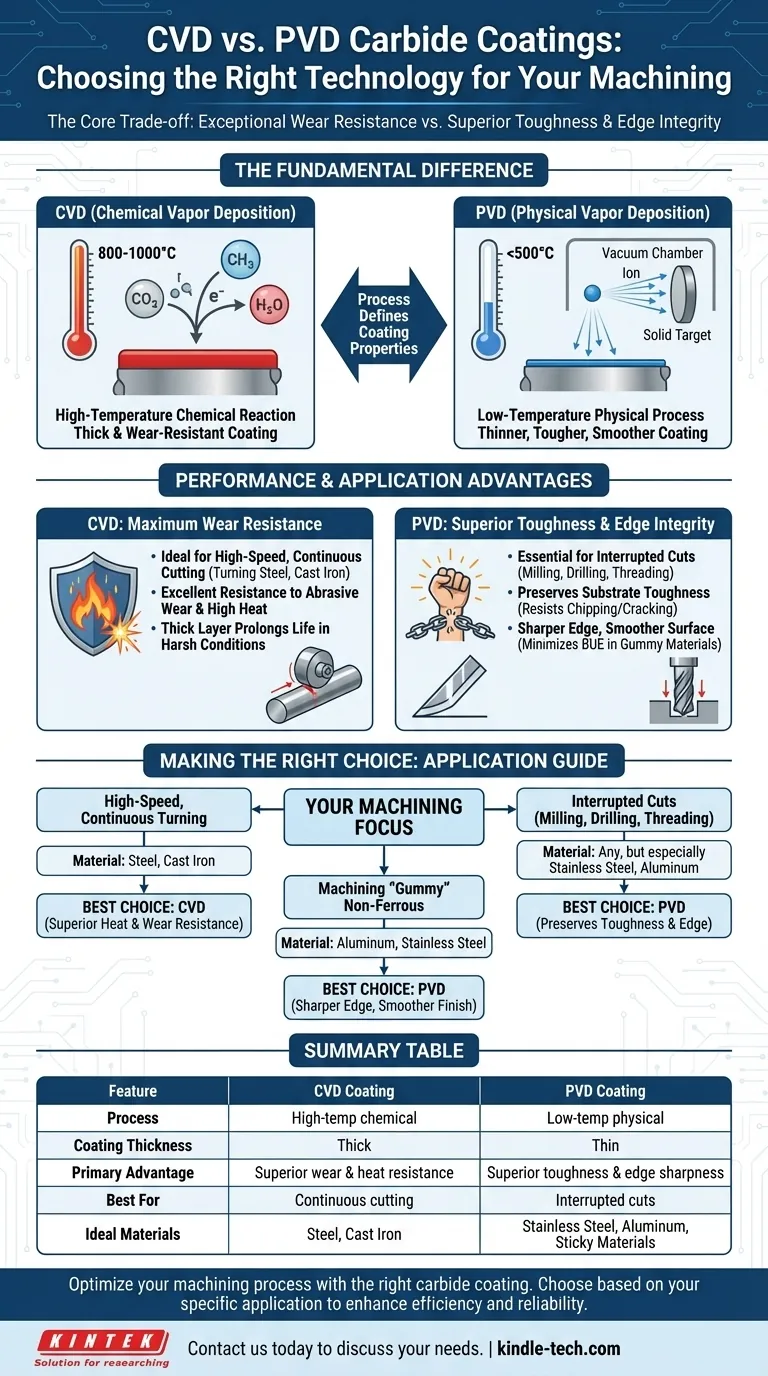

Der grundlegende Unterschied zwischen CVD- und PVD-Beschichtungen liegt im Prozess, der zu ihrer Auftrennung auf einem Hartmetallwerkzeug verwendet wird. Die chemische Gasphasenabscheidung (CVD) ist ein Hochtemperaturprozess, der chemische Reaktionen zwischen Gasen nutzt, um eine dicke, verschleißfeste Beschichtung zu bilden. Im Gegensatz dazu ist die physikalische Gasphasenabscheidung (PVD) ein Niedertemperatur-Physikprozess, bei dem ein fester Werkstoff verdampft und abgeschieden wird, was zu einer dünneren, zäheren und glatteren Beschichtung führt.

Die Wahl zwischen CVD und PVD ist keine Frage dessen, was „besser“ ist, sondern welche für eine bestimmte Bearbeitungsaufgabe die richtige ist. Der Kernkompromiss liegt zwischen der außergewöhnlichen Verschleißfestigkeit von CVD-Beschichtungen und der überlegenen Zähigkeit und Kantenintegrität von PVD-Beschichtungen.

Wie der Abscheidungsprozess die Beschichtung definiert

Die Art der Anwendung – chemisch oder physikalisch – ist die Wurzel jeder Leistungsdifferenz zwischen diesen beiden Beschichtungsarten. Das Verständnis dieses Prozesses ist der Schlüssel zum Verständnis ihres Verhaltens.

CVD: Eine chemische Hochtemperaturreaktion

Die chemische Gasphasenabscheidung findet in einem Reaktor bei sehr hohen Temperaturen statt, oft zwischen 800 °C und 1000 °C.

Vorläufergase werden in die Kammer eingeleitet, wo sie auf der Oberfläche des Hartmetallwerkzeugs reagieren. Diese chemische Reaktion bildet eine neue, feste Beschichtungsschicht, die chemisch mit dem Werkzeug verbunden ist.

Da der Prozess durch Gasfluss angetrieben wird, ist die Abscheidung omnidirektional. Das bedeutet, dass sie alle Oberflächen des Einsatzes gleichmäßig beschichtet und eine gleichmäßige und typischerweise dicke Schicht erzeugt.

PVD: Eine physikalische Niedertemperaturabscheidung

Die physikalische Gasphasenabscheidung ist ein „Sichtlinienprozess“, der bei viel niedrigeren Temperaturen durchgeführt wird, normalerweise unter 500 °C.

Ein festes Ausgangsmaterial (die Beschichtung) wird mit energiereichen Ionen beschossen, wodurch es verdampft. Dieser Dampf bewegt sich dann in einer geraden Linie und kondensiert auf den Werkzeugen, die strategisch in der Vakuumkammer platziert sind.

Dieser direkte Aufprall führt zu einer dünneren Beschichtung im Vergleich zu CVD. Die niedrigere Prozesstemperatur ist entscheidend, da sie die inhärente Zähigkeit des zugrunde liegenden Hartmetallsubstrats nicht verändert.

Leistungsauswirkungen: Verschleißfestigkeit vs. Zähigkeit

Die Unterschiede in Temperatur und Abscheidungsmethode erzeugen Beschichtungen mit deutlichen Vorteilen und Nachteilen im Werkstattbetrieb.

Der CVD-Vorteil: Maximale Verschleißfestigkeit

Die dicke, chemisch gebundene Natur von CVD-Beschichtungen bietet eine außergewöhnliche Beständigkeit gegen abrasiven Verschleiß und hohe Hitze.

Dies macht CVD-beschichtete Werkzeuge zur idealen Wahl für Hochgeschwindigkeits-Schnittoperationen mit kontinuierlichem Schnitt, wie z. B. das Drehen von Stahl oder Gusseisen, bei denen Hitze und Abrieb die primären Ursachen für den Werkzeugausfall sind.

Der PVD-Vorteil: Überlegene Zähigkeit und Kantenintegrität

Die niedrigere PVD-Prozesstemperatur bewahrt die inhärente Zähigkeit des Hartmetallsubstrats und macht das Werkzeug viel widerstandsfähiger gegen Absplitterungen und Rissbildung.

Diese Zähigkeit ist entscheidend für unterbrochene Schnitte, die beim Fräsen, Bohren und Gewindeschneiden üblich sind. Darüber hinaus erzeugt der PVD-Prozess eine glattere Oberfläche und ermöglicht eine schärfere Schneidkante, was die Reibung und die Aufbauschicht (BUE) beim Bearbeiten von „klebrigen“ Materialien wie Edelstahl und Aluminium reduziert.

Die Kompromisse verstehen

Keine der Technologien ist eine perfekte Lösung für alle Szenarien. Das Erkennen ihrer Einschränkungen ist entscheidend für die richtige Auswahl.

CVD: Das Risiko reduzierter Zähigkeit

Die hohe Hitze des CVD-Prozesses kann eine spröde Zone im Hartmetallsubstrat direkt unter der Beschichtung erzeugen. Dies verringert die Gesamtzähigkeit des Werkzeugs und macht es anfälliger für Ausfälle unter Stoßbelastung oder Vibration.

Aus diesem Grund werden CVD-Werkzeuge im Allgemeinen nicht für Anwendungen empfohlen, die starke Unterbrechungen beinhalten. Die Beschichtung selbst kann auch Zugspannung aufweisen, was zu Rissbildung führen kann.

PVD: Die Begrenzung der Schichtdicke

PVD-Beschichtungen sind von Natur aus dünner als CVD-Beschichtungen. Obwohl sie zäh sind, bieten sie möglicherweise nicht die gleiche verlängerte Lebensdauer bei rein abrasiven Hochwärmeanwendungen, bei denen eine dicke Schicht CVD-Material einfach langsamer abgetragen würde.

Kantenschärfe und Materialhaftung

Der omnidirektionale Beschichtungsprozess von CVD kann die Schneidkante leicht abrunden, was nachteilig ist, wenn eine sehr scharfe Kante benötigt wird.

Der Sichtlinienprozess von PVD beschichtet die vorhandene Kante, ohne sie abzurunden. Diese scharfe, glatte Kante ist entscheidend für ein gutes Oberflächenfinish und verhindert, dass sich Material an das Werkzeug schweißt, ein häufiges Problem bei klebrigen Materialien.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtung ist eine strategische Entscheidung, die sich direkt auf die Zykluszeit, die Werkzeugstandzeit und die Teilequalität auswirkt. Basieren Sie Ihre Wahl auf den spezifischen Anforderungen des Materials und des Bearbeitungsvorgangs.

- Wenn Ihr Hauptaugenmerk auf dem Hochgeschwindigkeits-Durchlaufdrehen von Gusseisen oder Stahl liegt: CVD ist Ihre beste Wahl aufgrund seiner überlegenen Hitze- und Verschleißfestigkeit unter abrasiven Bedingungen.

- Wenn Ihr Hauptaugenmerk auf Fräsen, Bohren oder Gewindeschneiden (unterbrochene Schnitte) liegt: PVD ist die bessere Option, da es die Zähigkeit des Werkzeugs bewahrt und Absplitterungen widersteht.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von Nichteisen-, „klebrigen“ Materialien wie Aluminium oder Edelstahl liegt: PVD ist aufgrund seines glatteren Finishs und der Fähigkeit, eine scharfe Schneidkante beizubehalten, die die Aufbauschicht minimiert, überlegen.

Indem Sie die Eigenschaften der Beschichtung auf Ihre spezifische Bearbeitungsherausforderung abstimmen, gehen Sie von einem bloßen Werkzeugkauf zur Entwicklung eines effizienteren und zuverlässigeren Prozesses über.

Zusammenfassungstabelle:

| Merkmal | CVD-Beschichtung | PVD-Beschichtung |

|---|---|---|

| Prozess | Chemische Hochtemperaturreaktion (800-1000°C) | Physikalische Niedertemperaturabscheidung (<500°C) |

| Beschichtungsdicke | Dick | Dünn |

| Hauptvorteil | Überlegene Verschleiß- und Hitzebeständigkeit | Überlegene Zähigkeit und Kantenschärfe |

| Am besten geeignet für | Kontinuierliches Schneiden (z. B. Drehen von Stahl/Gusseisen) | Unterbrochene Schnitte (z. B. Fräsen, Bohren, Gewindeschneiden) |

| Ideale Materialien | Stahl, Gusseisen | Edelstahl, Aluminium, klebrige Materialien |

Optimieren Sie Ihren Bearbeitungsprozess mit der richtigen Hartmetallbeschichtung. Die Wahl zwischen CVD und PVD kann Ihre Werkzeugstandzeit, Zykluszeit und Teilequalität erheblich beeinflussen. Bei KINTEK sind wir auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich fortschrittlicher Beschichtungslösungen für Labor- und Industrieanwendungen. Unsere Experten können Ihnen bei der Auswahl der idealen Beschichtungstechnologie helfen, um Effizienz und Zuverlässigkeit zu steigern. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Labor- und Bearbeitungsherausforderungen unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- CVD-Diamant-Optikfenster für Laboranwendungen

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur