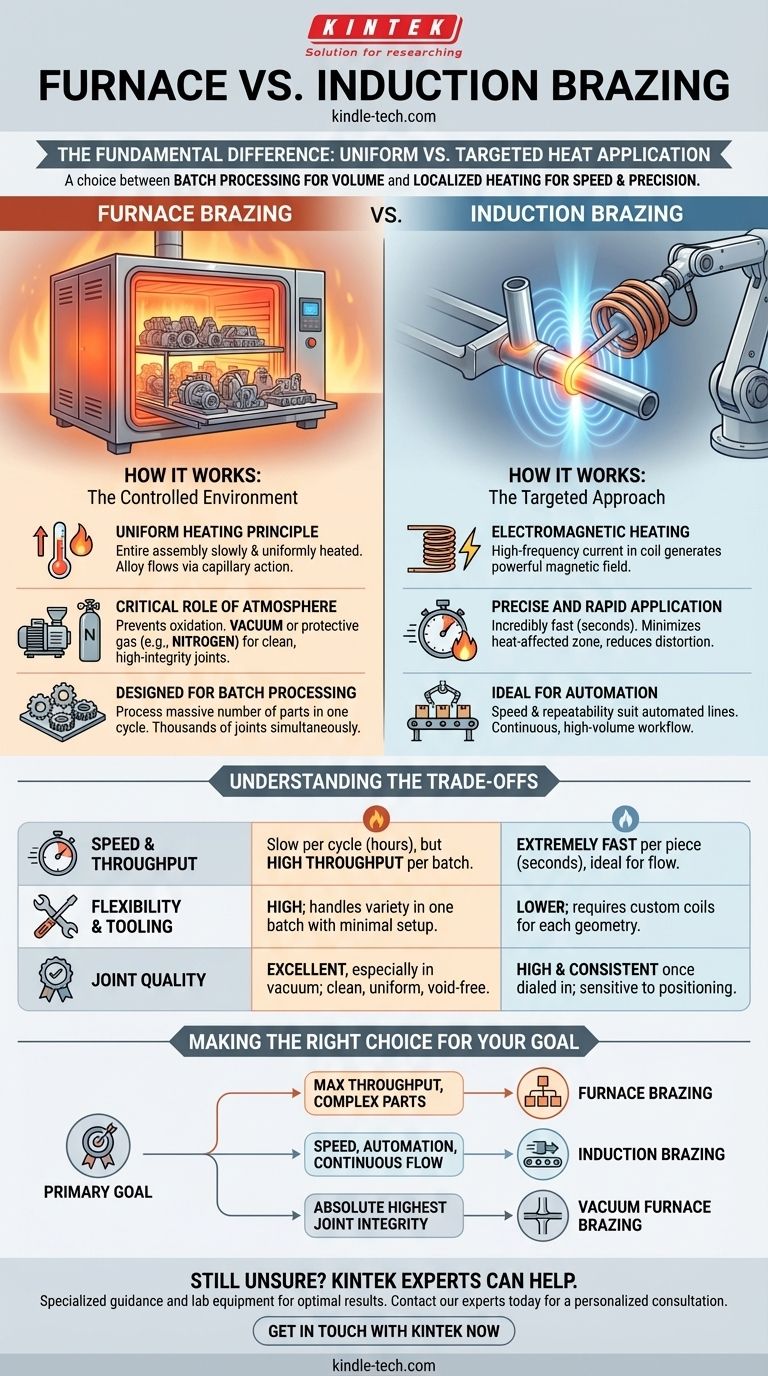

Der grundlegende Unterschied zwischen Ofenlöten und Induktionslöten liegt in der Methode der Wärmeanwendung. Beim Ofenlöten wird eine gesamte Baugruppe gleichmäßig in einer kontrollierten Atmosphäre erhitzt, was es ideal für die gleichzeitige Bearbeitung vieler Teile macht. Im Gegensatz dazu verwendet das Induktionslöten ein gezieltes elektromagnetisches Feld, um nur den spezifischen Fugenbereich schnell und selektiv zu erhitzen, was sich durch Geschwindigkeit und automatisierte Produktionslinien auszeichnet.

Ihre Wahl zwischen diesen Methoden ist eine Entscheidung zwischen Chargenverarbeitung für Volumen und lokalisierter Erwärmung für Geschwindigkeit und Präzision. Das Ofenlöten ist unübertroffen für komplexe Baugruppen oder große Mengen, während das Induktionslöten die überlegene Wahl für die Integration in einen Hochgeschwindigkeits-Fertigungsprozess mit kontinuierlichem Fluss ist.

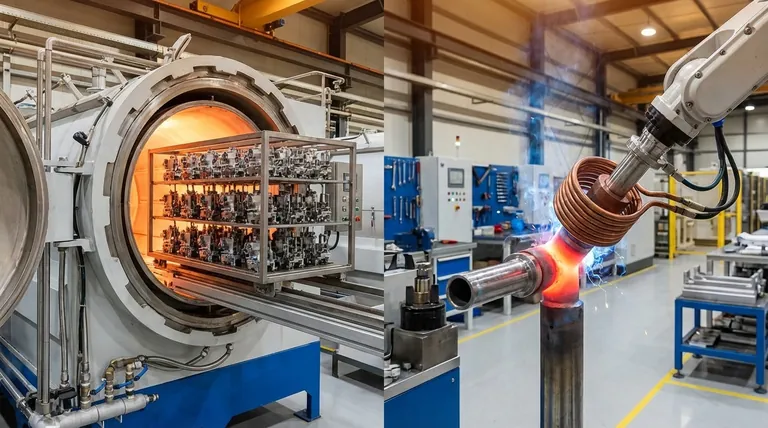

Wie Ofenlöten funktioniert: Die kontrollierte Umgebung

Ofenlöten ist ein thermisches Verfahren, das darauf beruht, ganze Baugruppen in einem sorgfältig verwalteten Ofen auf Löttemperatur zu bringen. Der Erfolg des Verfahrens hängt stark von der Kontrolle der Umgebung ab.

Das Prinzip der gleichmäßigen Erwärmung

Das Kernkonzept ist einfach: Die gesamte Baugruppe, einschließlich der Grundmetalle und der vorplatzierten Lotlegierung, wird langsam und gleichmäßig erhitzt. Sobald sie eine Temperatur über dem Schmelzpunkt des Füllmetalls erreicht, fließt die Legierung durch Kapillarwirkung in die Fugen.

Die entscheidende Rolle der Atmosphäre

Um zu verhindern, dass die Teile bei hohen Temperaturen oxidieren, wird der Prozess in einer kontrollierten Atmosphäre durchgeführt. Dies ist meist ein Vakuum oder ein Schutzgas wie Stickstoff.

Das Vakuumlöten, bei dem Luft aus dem Ofen gepumpt wird, ist besonders effektiv. Es eliminiert Sauerstoff und andere Verunreinigungen, was zu außergewöhnlich sauberen, starken und hochintegren Verbindungen für kritische Anwendungen führt.

Entwickelt für die Chargenverarbeitung

Ein wesentlicher Vorteil des Ofenlötens ist seine Fähigkeit, eine große Anzahl von Teilen in einem einzigen Zyklus zu bearbeiten. Baugruppen können auf Tabletts geladen und in den Ofen gestellt werden, wodurch Tausende von Verbindungen gleichzeitig hergestellt werden können.

Wie Induktionslöten funktioniert: Der gezielte Ansatz

Induktionslöten arbeitet nach einem völlig anderen Prinzip. Anstatt das gesamte Teil zu erhitzen, konzentriert es intensive Energie genau dort, wo sie benötigt wird – an der Verbindung selbst.

Elektromagnetische Erwärmung

Diese Methode verwendet einen hochfrequenten Wechselstrom, der durch eine Kupferspule geleitet wird. Diese Spule erzeugt ein starkes und sich schnell änderndes Magnetfeld um den Fugenbereich.

Das Magnetfeld induziert elektrische „Wirbelströme“ in den Metallteilen. Der Widerstand des Metalls gegen den Fluss dieser Ströme erzeugt sehr schnell intensive, lokalisierte Wärme.

Präzise und schnelle Anwendung

Die Erwärmung ist unglaublich schnell und dauert oft nur wenige Sekunden. Da die Wärme auf die Verbindung beschränkt ist, minimiert sie die Wärmeeinflusszone, reduziert die Bauteilverformung und schützt nahegelegene empfindliche Komponenten.

Ideal für die Automatisierung

Die Geschwindigkeit und Wiederholbarkeit des Induktionslötens machen es außergewöhnlich gut geeignet für automatisierte und halbautomatisierte Produktionslinien. Es kann leicht in eine Fertigungszelle für einen kontinuierlichen, hochvolumigen Arbeitsablauf integriert werden.

Die Kompromisse verstehen

Keine Methode ist universell überlegen; die richtige Wahl hängt vollständig von den spezifischen Prioritäten Ihrer Anwendung ab. Die wichtigsten Kompromisse bestehen darin, Geschwindigkeit, Volumen, Flexibilität und die Qualität der Endverbindung auszugleichen.

Geschwindigkeit vs. Durchsatz

Induktion ist pro Stück dramatisch schneller, was sie ideal für den Ein-Stück-Fluss macht. Ofenlöten ist pro Zyklus langsam (oft Stunden), aber seine Fähigkeit, Tausende von Teilen gleichzeitig zu bearbeiten, verleiht ihm einen enormen Durchsatz für große Chargen.

Flexibilität und Werkzeuge

Induktionslöten erfordert eine speziell entwickelte Spule für jede spezifische Fugenform. Dies macht es weniger flexibel für Werkstätten mit einer hohen Mischung verschiedener Teile. Öfen sind sehr flexibel und können eine Vielzahl von Teileformen und -größen in einer einzigen Charge mit minimalen Einrichtungsänderungen bearbeiten.

Verbindungsqualität und Konsistenz

Vakuumofenlöten gilt oft als Goldstandard für Qualität. Es erzeugt die saubersten, gleichmäßigsten und porenfreien Verbindungen, da das gesamte Teil in einer reinen Umgebung gleichmäßig erhitzt wird, wodurch die Bildung von Oxiden verhindert wird.

Induktionslöten erzeugt hochkonsistente Verbindungen, sobald der Prozess eingestellt ist, ist aber anfälliger für Abweichungen in der Teilepositionierung und Spulenausrichtung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Verfahrens erfordert die Abstimmung der Stärken der Methode mit Ihrem primären Fertigungsziel.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz für große Chargen komplexer Teile liegt: Ofenlöten ist die klare Wahl aufgrund seiner Fähigkeit, Tausende von Baugruppen gleichzeitig zu bearbeiten.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Integration in eine automatisierte Montagelinie liegt: Induktionslöten ist überlegen für seine schnelle, wiederholbare Erwärmung einzelner Verbindungen in einem kontinuierlichen Fluss.

- Wenn Ihr Hauptaugenmerk auf der absolut höchsten Verbindungsfestigkeit für kritische Komponenten liegt: Vakuumofenlöten liefert die saubersten, stärksten und zuverlässigsten Ergebnisse durch die Eliminierung atmosphärischer Verunreinigungen.

Das Verständnis dieser Kernunterschiede in der Heizmethode ist der Schlüssel zur Auswahl des effektivsten und wirtschaftlichsten Verfahrens für Ihre spezifischen Fertigungsziele.

Zusammenfassungstabelle:

| Merkmal | Ofenlöten | Induktionslöten |

|---|---|---|

| Heizmethode | Gleichmäßige Erwärmung der gesamten Baugruppe in kontrollierter Atmosphäre | Gezielte, lokalisierte Erwärmung der Verbindung mittels elektromagnetischem Feld |

| Am besten geeignet für | Große Chargen, komplexe Baugruppen, höchste Verbindungsfestigkeit | Hochgeschwindigkeitsautomatisierung, Ein-Stück-Fluss, minimale Wärmeverformung |

| Geschwindigkeit | Langsam pro Zyklus (Stunden), aber hoher Durchsatz pro Charge | Extrem schnell pro Stück (Sekunden) |

| Flexibilität | Hoch; verarbeitet verschiedene Teile in einer Charge | Geringer; erfordert kundenspezifische Spulen für jede Fugenform |

| Verbindungsqualität | Ausgezeichnet, besonders im Vakuum; sauber und gleichmäßig | Hoch und konsistent, aber empfindlich gegenüber Teilepositionierung |

Immer noch unsicher, welche Lötmethode für Ihr Projekt die richtige ist?

Das Team von KINTEK ist spezialisiert auf fachkundige Beratung und die richtige Laborausstattung für Ihre Lötanwendungen. Wir verstehen, dass die Wahl zwischen Ofen- und Induktionslöten Ihre Produktionseffizienz, Kosten und die Qualität des Endprodukts beeinflusst.

Lassen Sie uns Ihnen helfen, optimale Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und entdecken Sie, wie unsere Lösungen Ihren Fertigungsprozess verbessern können.

Nehmen Sie jetzt Kontakt mit KINTEK auf

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist die Hauptfunktion von Hochtemperatur-Homogenisierungsglühöfen? Optimierung von Nickelbasislegierungsbarren

- Hält Löten an Gusseisen? Eine Niedrigtemperatur-Verbindungslösung für rissfreie Reparaturen

- Was sind die Nachteile des Nitrierens? Wichtige Einschränkungen jeder Prozessmethode

- Was sind die Vorteile von Wärmebehandlungsprozessen? Steigerung der Materialfestigkeit und -leistung

- Wie beeinflusst Wärme die Zugfestigkeit? Das Verständnis des Kompromisses zwischen Festigkeit und Duktilität

- Welche Vorsichtsmaßnahmen müssen beim Anlegen von Druck und Vakuum an das System getroffen werden? Sorgen Sie für einen sicheren und kontaminationsfreien Betrieb

- Was ist die höchste Sintertemperatur? Beherrschen Sie die optimale Hitze für Ihre Materialien

- Was ist ein Umschmelzverfahren? Ein Leitfaden zur Raffination hochreiner Metalle