In der Welt der thermischen Umwandlung liegt der grundlegende Unterschied zwischen Pyrolyse und Vergasung in einem einzigen, entscheidenden Element: Sauerstoff. Die Pyrolyse ist die thermische Zersetzung von Material in völliger Abwesenheit von Sauerstoff, während die Vergasung eine kontrollierte, begrenzte Menge Sauerstoff verwendet, um das Material teilweise zu oxidieren. Dieser Kernunterschied bestimmt den gesamten Prozess, von der benötigten Energie bis zu den erzeugten Endprodukten.

Die Anwesenheit oder Abwesenheit von Sauerstoff ist nicht nur ein technisches Detail; es ist der bestimmende Faktor, der das Ergebnis festlegt. Die Pyrolyse zielt darauf ab, Materialien in ein Portfolio von Produkten (Bio-Öl, Biokohle und Gas) zu zerlegen, während die Vergasung optimiert ist, um fast das gesamte Material in einen einzigen gasförmigen Brennstoff umzuwandeln: Synthesegas.

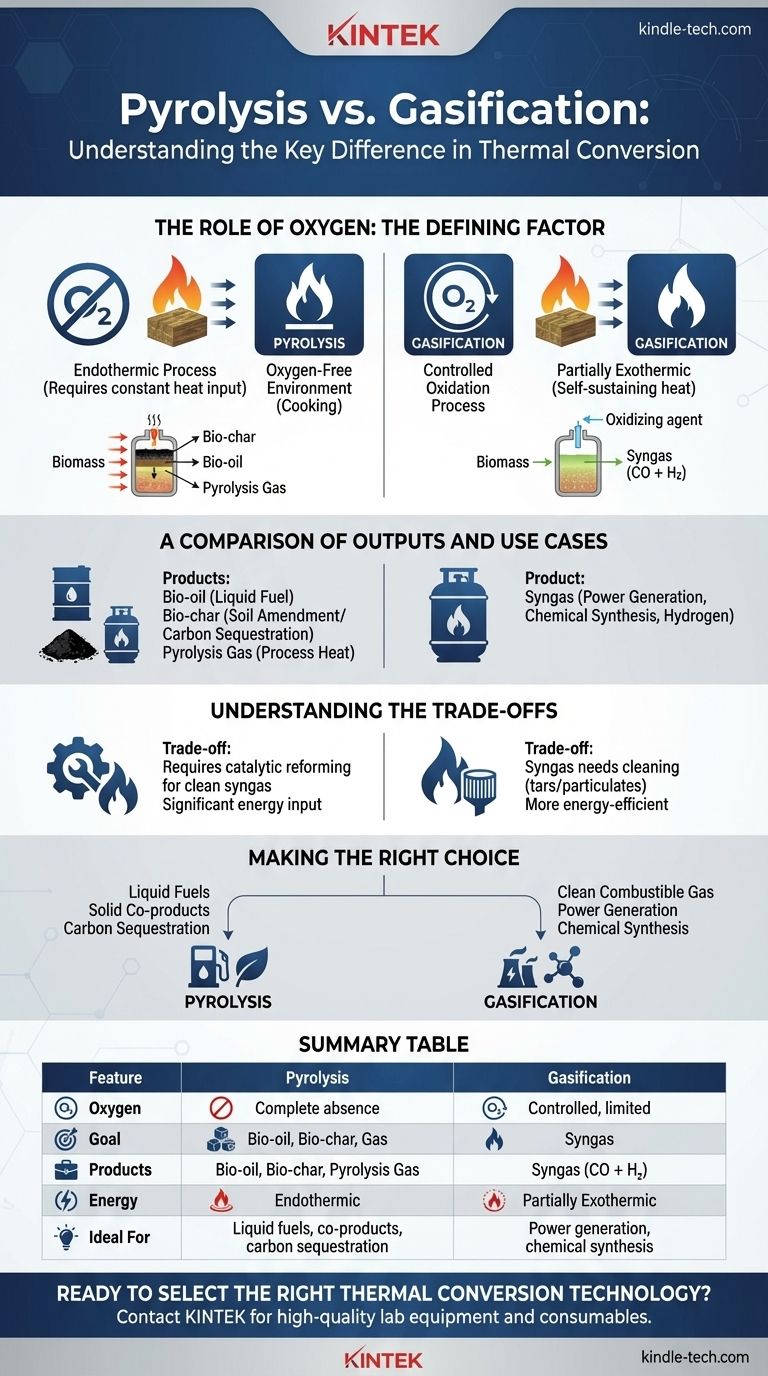

Die Rolle des Sauerstoffs: Der bestimmende Faktor

Die Kernchemie jedes Prozesses wird dadurch bestimmt, wie er Sauerstoff verwendet – oder vermeidet. Diese Unterscheidung ist die Quelle aller anderen Unterschiede.

Pyrolyse: Eine sauerstofffreie Umgebung

Bei der Pyrolyse wird der Rohstoff wie Biomasse im Wesentlichen in einem versiegelten, sauerstofffreien Behälter „gekocht“. Da kein Sauerstoff vorhanden ist, verbrennt das Material nicht.

Stattdessen zersetzt die intensive Hitze die komplexen organischen Polymere in eine Mischung kleinerer, wertvoller Komponenten. Dies ist hauptsächlich ein endothermer Prozess, was bedeutet, dass er eine konstante Energiezufuhr erfordert, um die Reaktion aufrechtzuerhalten.

Vergasung: Ein kontrollierter Oxidationsprozess

Bei der Vergasung wird eine sehr spezifische, begrenzte Menge eines Oxidationsmittels (normalerweise Sauerstoff, Luft oder Dampf) in den Reaktor eingebracht. Dies ist nicht genug Sauerstoff für eine vollständige Verbrennung, bei der der Brennstoff einfach verbrennen und Wärme und CO2 freisetzen würde.

Stattdessen ermöglicht es eine partielle Oxidation. Dies erzeugt genügend Wärme, um den Prozess selbsterhaltend (teilweise exotherm) zu machen, während der Rohstoff in Synthesegas oder Syngas umgewandelt wird.

Ein Vergleich der Ergebnisse und Anwendungsfälle

Die unterschiedlichen chemischen Umgebungen der Pyrolyse und Vergasung führen zu grundlegend unterschiedlichen Produktströmen, die jeweils für verschiedene Anwendungen geeignet sind.

Die Produkte der Pyrolyse: Ein vielfältiges Portfolio

Die Pyrolyse zerlegt den Rohstoff in drei Hauptprodukte:

- Biokohle (Bio-Char): Eine feste, kohlenstoffreiche, holzkohleähnliche Substanz, die zur Bodenverbesserung und Kohlenstoffabscheidung verwendet wird.

- Bio-Öl (Pyrolyseöl): Eine flüssige Mischung von Kohlenwasserstoffen, die zu Kraftstoffen für den Transport aufgerüstet oder zur Herstellung von Chemikalien verwendet werden kann.

- Pyrolysegas: Eine Mischung brennbarer Gase (Wasserstoff, Methan, Kohlenmonoxid), die zur Erzeugung der für den Pyrolyseprozess selbst benötigten Wärme genutzt werden kann.

Dieser Prozess ist ideal, wenn Sie eine Reihe wertvoller fester und flüssiger Koppelprodukte und nicht nur ein einzelnes Gas erzeugen möchten.

Das Produkt der Vergasung: Ein einziger Fokus auf Synthesegas

Das Hauptziel der Vergasung ist die Maximierung der Umwandlung des Rohstoffs in ein einziges Produkt: Synthesegas.

Synthesegas ist eine Mischung, die hauptsächlich aus Kohlenmonoxid (CO) und Wasserstoff (H2) besteht. Es ist ein hochflexibler Brennstoff und chemischer Baustein, der verwendet werden kann, um:

- Strom in Gasturbinen oder Motoren zu erzeugen.

- Katalytisch in Wasserstoff, Ethanol oder synthetischen Diesel umgewandelt zu werden.

- Als Rohstoff für die chemische Industrie zu dienen.

Dieser Prozess ist die klare Wahl, wenn Ihr einziges Ziel die Herstellung einer großen Menge brennbaren Gases für die Stromerzeugung oder Synthese ist.

Die Abwägungen verstehen

Keiner der Prozesse ist von Natur aus überlegen; sie sind einfach für unterschiedliche Ergebnisse konzipiert. Die Wahl zwischen ihnen erfordert das Verständnis ihrer betrieblichen Kompromisse.

Produktreinheit und Nachbehandlung

Das bei der Pyrolyse erzeugte Gas enthält komplexe Kohlenwasserstoffe und andere Verbindungen. Um daraus ein reines Synthesegas zu erzeugen, ist oft ein zusätzlicher Schritt wie die katalytische Reformierung erforderlich.

Die Vergasung ist darauf ausgelegt, Synthesegas direkter zu erzeugen, aber dieses Gas enthält immer noch Teere und Partikel, die gereinigt werden müssen, bevor es in empfindlichen Geräten wie Motoren oder Brennstoffzellen verwendet werden kann.

Energiebilanz

Als hauptsächlich endothermer Prozess erfordert die Pyrolyse eine erhebliche und kontinuierliche externe Wärmequelle für den Betrieb.

Die partiellen Oxidationsreaktionen der Vergasung erzeugen ihre eigene Wärme, was den Gesamtprozess energieeffizienter und selbsterhaltend machen kann, sobald die Betriebstemperatur erreicht ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Technologie hängt vollständig von Ihrem gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Flüssigkraftstoffen oder wertvollen festen Koppelprodukten liegt: Die Pyrolyse ist die überlegene Wahl, da sie darauf ausgelegt ist, neben einem Brenngas auch Bio-Öl und Biokohle zu liefern.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines sauberen, brennbaren Gases für die Stromerzeugung oder chemische Synthese liegt: Die Vergasung ist der direktere und effizientere Weg, da ihr gesamter Zweck darin besteht, die Umwandlung des Rohstoffs in Synthesegas zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Kohlenstoffabscheidung liegt: Die Pyrolyse bietet einen einzigartigen Vorteil durch die Herstellung stabiler Biokohle, die Kohlenstoff jahrhundertelang im Boden binden kann.

Das Verständnis dieses grundlegenden Unterschieds in Chemie und Absicht ist der Schlüssel zur Auswahl der richtigen thermischen Umwandlungstechnologie für Ihr spezifisches Ziel.

Zusammenfassungstabelle:

| Merkmal | Pyrolyse | Vergasung |

|---|---|---|

| Sauerstoffumgebung | Völlige Abwesenheit von Sauerstoff | Kontrollierter, begrenzter Sauerstoff |

| Hauptziel | Erzeugung mehrerer Produkte (Bio-Öl, Biokohle, Gas) | Erzeugung eines einzigen Produkts (Synthesegas) |

| Hauptprodukte | Bio-Öl, Biokohle, Pyrolysegas | Synthesegas (CO + H₂) |

| Prozessenergie | Endotherm (erfordert externe Wärme) | Teilweise exotherm (selbsterhaltend) |

| Ideal für | Flüssige Kraftstoffe, feste Koppelprodukte, Kohlenstoffabscheidung | Stromerzeugung, chemische Synthese |

Sind Sie bereit, die richtige thermische Umwandlungstechnologie für Ihr Labor oder Projekt auszuwählen?

Die Wahl zwischen Pyrolyse und Vergasung ist entscheidend für das Erreichen Ihrer spezifischen Ziele, sei es die Herstellung wertvoller Bio-Öle oder die Erzeugung von sauberem Synthesegas zur Stromerzeugung. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien für Ihre Forschung und Entwicklung in diesen fortschrittlichen Prozessen bereitzustellen.

Unsere Experten können Ihnen helfen, die Komplexität der thermischen Umwandlungstechnologie zu meistern. Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Lösungen die Effizienz und den Erfolg Ihres Labors steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie hoch ist die Temperatur für die Regeneration von Aktivkohle? Schlüsselbereiche von 220°C bis 900°C

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Welche Temperatur hat ein Kohlenstoff-Regenerierungsofen? Beherrschen Sie den Bereich von 650°C-800°C für optimale Ergebnisse

- Kann Aktivkohle regeneriert werden? Ein Blick auf den industriellen Reaktivierungsprozess

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess