Im Kern besteht der Hauptunterschied zwischen einem Unterwasserlichtbogenofen (SAF) und einem konventionellen Elektrolichtbogenofen (EAF) in der Position der Elektroden und dem daraus resultierenden Heizmechanismus. Ein EAF verwendet einen offenen, hochenergetischen Lichtbogen über den Rohmaterialien hauptsächlich zum Einschmelzen, während ein SAF seine Elektroden tief in das Material eintaucht und sowohl den Lichtbogen als auch den elektrischen Widerstand der Charge selbst zum Schmelzen und zur chemischen Reduktion nutzt.

Die entscheidende Erkenntnis ist, dass diese Öfen grundlegend unterschiedlichen industriellen Zwecken dienen. Der EAF ist im Wesentlichen ein Hochleistungs-Ofen zum Einschmelzen von Stahlschrott, während der SAF ein chemischer Reaktor ist, der zum Schmelzen von Erzen zur Herstellung von Ferrolegierungen und anderen Grundmaterialien konzipiert ist.

Der Kernunterschied: Heizmechanismus

Der bedeutendste Unterschied liegt darin, wie jeder Ofen Wärme erzeugt und auf das Rohmaterial, die sogenannte "Charge", anwendet.

Elektrolichtbogenofen (EAF): Intensives, offenes Lichtbogenschmelzen

In einem Standard-EAF werden große Graphitelektroden zur Charge (typischerweise Stahlschrott) abgesenkt. Ein starker elektrischer Lichtbogen wird zwischen den Elektroden und der metallischen Charge selbst erzeugt.

Dieser offene Lichtbogen ist unglaublich intensiv und überträgt enorme Wärme direkt auf die Oberfläche des Materials. Der Prozess ist auf ein primäres Ziel ausgelegt: schnelles und effizientes Einschmelzen.

Unterwasserlichtbogenofen (SAF): Tiefes, Widerstandsschmelzen

In einem SAF werden die Elektroden viel tiefer abgesenkt und vollständig in die Charge aus Erzen, Koks und Flussmittel eingetaucht oder "untergetaucht". Der Ofen wird kontinuierlich voll gehalten.

Da die Elektroden untergetaucht sind, erfolgt die Erwärmung durch zwei Mechanismen. Wärme wird durch den Lichtbogen an der Elektrodenspitze erzeugt, aber auch durch den elektrischen Widerstand der Charge selbst, wenn Strom durch sie fließt. Deshalb wird ein SAF oft als Lichtbogen-Widerstandsofen bezeichnet.

Diese duale Heizmethode erzeugt eine stabilere, kontrolliertere Reaktionszone tief im Ofen, was für chemische Prozesse unerlässlich ist.

Kontrastierende Anwendungen und Zweck

Der Unterschied im Heizmechanismus bestimmt die ideale Anwendung des Ofens. Der eine ist ein Schmelzer; der andere ist ein chemischer Reduktionsmittel.

EAF: Der Stahlrecycler

Die Funktion des EAF konzentriert sich überwiegend auf das Recycling von Stahl. Er ist das primäre Werkzeug, das in "Mini-Werken" verwendet wird, die Stahlschrott einschmelzen, um neue Stahlprodukte herzustellen.

Sein Betrieb ist ein Batch-Prozess: Schrott chargieren, mit intensiver Leistung einschmelzen, den geschmolzenen Stahl abstechen und wiederholen.

SAF: Der Legierungsproduzent

Die Funktion des SAF ist Schmelzen und Reduktion. Er wird verwendet, um Erze chemisch zu reduzieren, um Massenferrolegierungen (wie Ferrosilizium und Ferromangan) herzustellen, die wesentliche Bestandteile der Stahlherstellung sind, sowie andere Materialien wie Siliziummetall oder Phosphor.

Sein Betrieb ist ein kontinuierlicher oder semi-kontinuierlicher Prozess. Rohmaterialien werden ständig von oben zugeführt, und das geschmolzene Produkt wird periodisch von unten abgestochen, was lange, stabile Produktionskampagnen ermöglicht.

Die Kompromisse verstehen

Die Wahl zwischen diesen Öfen ist niemals eine Option für einen einzelnen Prozess; sie sind für völlig unterschiedliche industrielle Rollen mit unterschiedlichen Betriebsmerkmalen konzipiert.

Prozesskontrolle und Stabilität

Ein EAF ist ein dynamischer und fast gewalttätiger Prozess, gekennzeichnet durch den intensiven, schwankenden offenen Lichtbogen. Seine Steuerungssysteme konzentrieren sich auf die Verwaltung der Elektrodenposition und der Leistungszufuhr für das schnellstmögliche Schmelzen.

Ein SAF ist ein viel stabilerer und langsamer reagierender Prozess. Das große Volumen der Charge wirkt als thermischer und elektrischer Puffer. Die Kontrolle konzentriert sich auf die Aufrechterhaltung einer ausgewogenen chemischen Reaktion und einer konstanten Energiezufuhr über lange Zeiträume.

Ofendesign und Konstruktion

Das Design jedes Ofens spiegelt seinen Zweck wider. EAFs sind so konzipiert, dass sie zum Abstechen von geschmolzenem Stahl und Schlacke gekippt werden können und dem immensen Thermoschock schneller, wiederholter Schmelzzyklen standhalten müssen.

SAFs sind typischerweise stationäre, abgedichtete Einheiten, die für den Dauerbetrieb ausgelegt sind. Wie in den technischen Spezifikationen vermerkt, verfügen sie oft über robuste feuerfeste Auskleidungen (Kohlenstoff oder Magnesia) und Wasserkühlsysteme, um sicherzustellen, dass die Ofenhülle monate- oder jahrelang konstanten, hohen chemischen Reaktionen standhalten kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl wird vollständig durch die industrielle Transformation bestimmt, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf dem Einschmelzen von Metallschrott zur Herstellung von neuem Stahl liegt: Der Elektrolichtbogenofen (EAF) ist das definitive Werkzeug für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der chemischen Reduktion von Erzen zur Herstellung von Ferrolegierungen oder anderen Grundmetallen liegt: Der Unterwasserlichtbogenofen (SAF) ist die erforderliche Technologie.

Letztendlich wird die Wahl nicht durch den Ofen selbst, sondern durch den grundlegenden Prozess bestimmt, den Sie durchführen müssen: Einschmelzen oder Schmelzen.

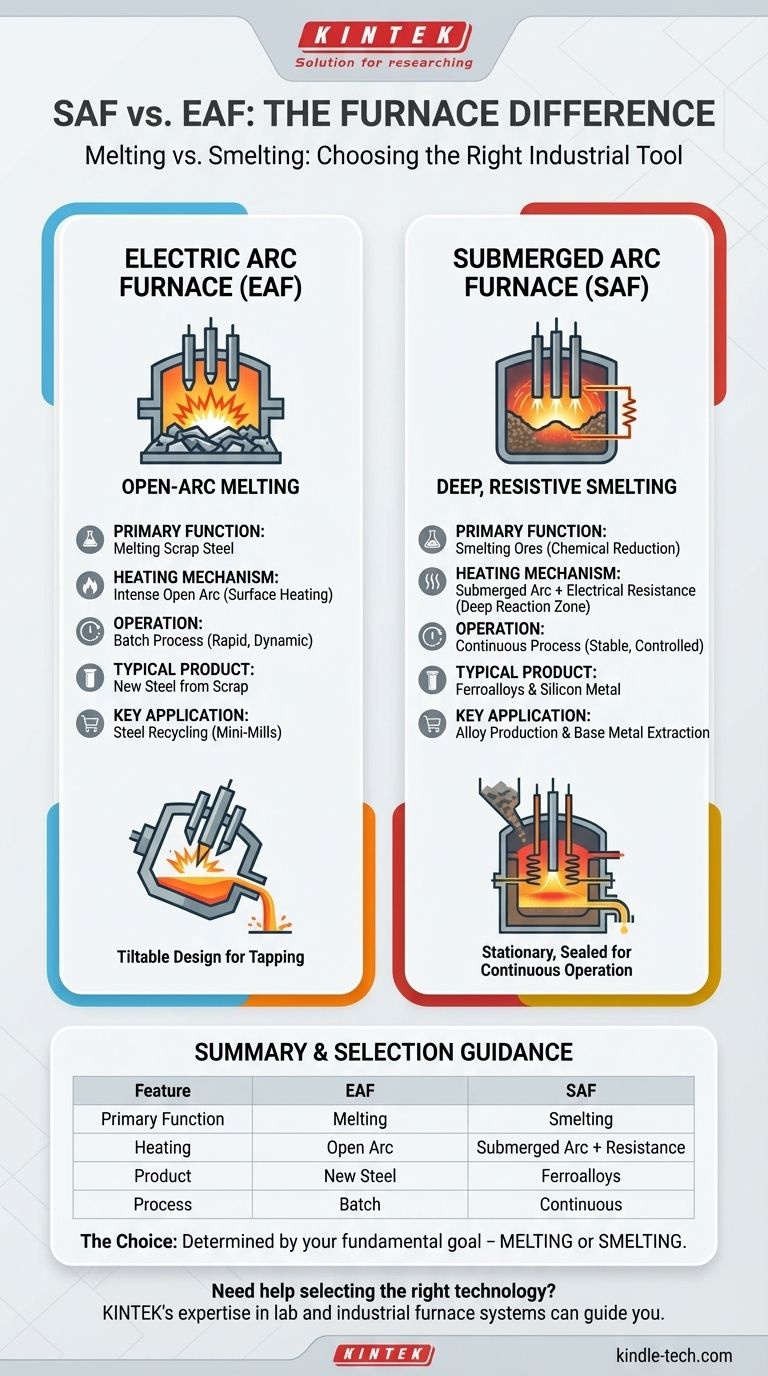

Zusammenfassungstabelle:

| Merkmal | Elektrolichtbogenofen (EAF) | Unterwasserlichtbogenofen (SAF) |

|---|---|---|

| Primäre Funktion | Einschmelzen von Stahlschrott | Schmelzen von Erzen (chemische Reduktion) |

| Heizmechanismus | Intensiver, offener Lichtbogen über der Charge | Untergetauchter Lichtbogen + elektrischer Widerstand der Charge |

| Typisches Produkt | Neuer Stahl aus Schrott | Ferrolegierungen (z. B. Ferrosilizium), Siliziummetall |

| Betriebsart | Batch-Prozess | Kontinuierlicher oder semi-kontinuierlicher Prozess |

| Schlüsselanwendung | Stahlrecycling | Ferrolegierungsproduktion, Basismetallextraktion |

Benötigen Sie Hilfe bei der Auswahl der richtigen Ofentechnologie für Ihren spezifischen Prozess? Ob Ihr Ziel effizientes Metallschmelzen oder fortschrittliches chemisches Schmelzen ist, KINTEKs Expertise in Labor- und Industrieofensystemen kann Sie zur optimalen Lösung führen. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendungsanforderungen zu besprechen und herauszufinden, wie unsere Ausrüstung Ihre Produktivität und Produktqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1800℃ Muffelofen für Labor

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist der Unterschied zwischen VAR und VIM? Legacy Vimscript-Variablen vs. Moderne Neovim API

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien

- Welche Schmelzverfahren gibt es? Ein Leitfaden zur Auswahl des richtigen Industrieofens

- Was ist eine Sputteranlage? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung

- Was ist RF-Magnetronsputtern? Ein Leitfaden zur Abscheidung isolierender Dünnschichten