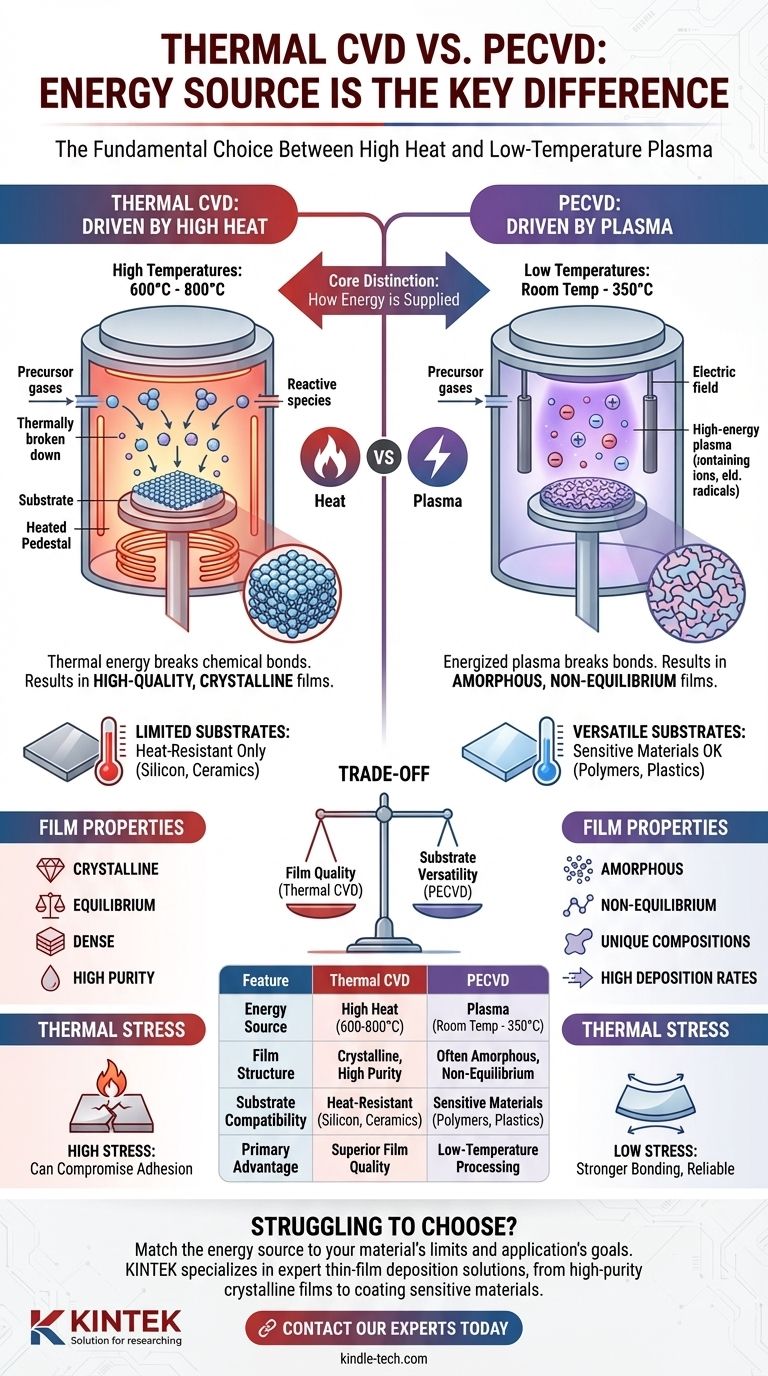

Der grundlegende Unterschied zwischen thermischer chemischer Gasphasenabscheidung (Thermal Chemical Vapor Deposition, CVD) und plasmaunterstützter chemischer Gasphasenabscheidung (Plasma-Enhanced Chemical Vapor Deposition, PECVD) ist die Energiequelle, die zur Steuerung der chemischen Reaktion verwendet wird. Thermische CVD verwendet hohe Hitze, um Vorläufergase aufzubrechen, während PECVD ein angeregtes Plasma verwendet, um dasselbe Ergebnis bei viel niedrigeren Temperaturen zu erzielen.

Die Wahl zwischen diesen beiden Methoden läuft auf einen entscheidenden Kompromiss hinaus: Die hohe Hitze der thermischen CVD erzeugt hochwertige, kristalline Schichten, beschränkt Sie jedoch auf hitzebeständige Substrate. Der Niedertemperatur-Plasmaprozess der PECVD ermöglicht die Abscheidung auf empfindlichen Materialien, führt aber oft zu amorphen, nicht-gleichgewichtigen Schichten.

Der Kernunterschied: Wie Energie zugeführt wird

Das Ziel jedes CVD-Prozesses ist es, genügend Energie bereitzustellen, um chemische Bindungen in einem Vorläufergas aufzubrechen, wodurch ein neues festes Material als dünne Schicht auf einem Substrat gebildet werden kann. Die Methode der Energiezufuhr ist das, was thermische CVD von PECVD unterscheidet.

Thermische CVD: Durch Hitze angetrieben

Die thermische CVD ist die traditionelle Methode, die sich ausschließlich auf hohe Temperaturen verlässt, um die Abscheidungsreaktion einzuleiten. Das Substrat wird typischerweise zwischen 600 °C und 800 °C erhitzt, was die thermische Energie liefert, die erforderlich ist, um die Aktivierungsbarriere der Reaktion zu überwinden.

Dieser Prozess wird durch die Gleichgewichtsthermodynamik gesteuert, was oft zu hochreinen, dichten und kristallinen Schichten führt.

PECVD: Durch Plasma angetrieben

PECVD nutzt ein elektrisches Feld, um das Vorläufergas zu ionisieren und ein Plasma zu erzeugen. Dieses Plasma enthält hochenergetische Elektronen und Ionen, die mit Gasmolekülen kollidieren und chemische Bindungen aufbrechen, ohne dass extreme Hitze erforderlich ist.

Dies ermöglicht es, die Reaktion bei deutlich niedrigeren Temperaturen durchzuführen, oft zwischen Raumtemperatur und 350 °C.

Wie dieser Unterschied den Prozess und das Ergebnis beeinflusst

Die Verwendung von Hitze gegenüber Plasma hat tiefgreifende Auswirkungen auf den Abscheidungsprozess, die Arten der verwendbaren Materialien und die Eigenschaften der endgültigen Schicht.

Betriebstemperatur

Die bedeutendste Konsequenz ist der enorme Unterschied in der Betriebstemperatur. Die Niedertemperaturfähigkeit von PECVD ist ihr Hauptvorteil, wodurch sie sich für die Abscheidung von Schichten auf Substraten eignet, die unter thermischen CVD-Bedingungen schmelzen oder sich zersetzen würden.

Filmeigenschaften und -struktur

Da die thermische CVD ein hitzegesteuerter Gleichgewichtsprozess ist, neigt sie dazu, Schichten mit einer stabilen, hochgeordneten kristallinen Struktur zu erzeugen.

Im Gegensatz dazu ist PECVD ein Nicht-Gleichgewichtsprozess. Das hochenergetische Plasma kann einzigartige chemische Spezies erzeugen, die in thermischen Prozessen nicht vorkommen, was oft zu Schichten führt, die amorph (ohne kristalline Struktur) sind und einzigartige Eigenschaften besitzen.

Substratkompatibilität

Die hohe Hitze der thermischen CVD beschränkt ihre Verwendung auf Substrate, die extremen Temperaturen standhalten können, wie Siliziumwafer, Keramiken oder bestimmte Metalle.

Die sanfte, niedrige Temperatur von PECVD macht sie mit einer viel breiteren Palette von Materialien kompatibel, einschließlich Polymeren, Kunststoffen und anderen hitzeempfindlichen Substraten.

Die Kompromisse verstehen

Die Wahl einer Abscheidungsmethode erfordert ein Abwägen zwischen dem Bedarf an spezifischen Filmeigenschaften und den Einschränkungen Ihres Substratmaterials.

Filmqualität vs. Substratempfindlichkeit

Der primäre Kompromiss besteht zwischen den hochwertigen, kristallinen Schichten der thermischen CVD und der Substratvielseitigkeit der PECVD. Wenn Ihr Substrat keine hohen Temperaturen verträgt, ist PECVD oft die einzig praktikable Option.

Thermische Spannung und Haftung

Die extreme Hitze der thermischen CVD kann erhebliche thermische Spannungen sowohl im Substrat als auch in der abgeschiedenen Schicht verursachen, was möglicherweise die Haftung und die Integrität des Bauteils beeinträchtigt.

Die niedrigere Betriebstemperatur von PECVD reduziert die thermische Spannung drastisch, was zu einer stärkeren Bindung und zuverlässigeren Schichten führen kann, insbesondere bei der Abscheidung auf Materialien mit unterschiedlichen Wärmeausdehnungskoeffizienten.

Kontrolle und Komplexität

Obwohl PECVD eine unglaubliche Flexibilität bietet, erhöht die Steuerung eines Plasmaprozesses die Komplexität. Die Kontrolle der Plasmachemie, Leistung und des Drucks ist entscheidend, um die gewünschten Filmeigenschaften zu erreichen, was komplizierter sein kann als die Steuerung der Temperatur und des Gasflusses in einem thermischen CVD-System.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss sich an den spezifischen Anforderungen Ihres Substrats und den gewünschten Eigenschaften der Dünnschicht orientieren.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Filmreinheit und Kristallinität auf einem hitzebeständigen Substrat liegt: Thermische CVD ist die etablierte und zuverlässige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials wie eines Polymers oder Kunststoffs liegt: PECVD ist die notwendige und effektive Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einzigartiger, nicht-gleichgewichtiger Filmzusammensetzungen oder hoher Abscheidungsraten bei niedrigen Temperaturen liegt: PECVD bietet die Flexibilität, Materialien zu erzeugen, die mit thermischen Methoden nicht möglich sind.

Letztendlich bedeutet die Wahl des richtigen Prozesses, die Energiequelle an die Grenzen Ihres Materials und die Ziele Ihrer Anwendung anzupassen.

Zusammenfassungstabelle:

| Merkmal | Thermische CVD | PECVD |

|---|---|---|

| Energiequelle | Hohe Hitze (600-800°C) | Plasma (Raumtemperatur - 350°C) |

| Filmstruktur | Kristallin, hohe Reinheit | Oft amorph, Nicht-Gleichgewicht |

| Substratkompatibilität | Hitzebeständig (Silizium, Keramik) | Empfindliche Materialien (Polymere, Kunststoffe) |

| Hauptvorteil | Überragende Filmqualität | Niedertemperaturprozess |

Fällt es Ihnen schwer, die richtige Abscheidungsmethode für Ihre Substrate zu wählen? Die Wahl zwischen thermischer CVD und PECVD ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Expertenlösungen für alle Ihre Dünnschichtabscheidungsanforderungen. Egal, ob Sie hochreine kristalline Schichten benötigen oder temperaturempfindliche Materialien beschichten müssen, unser Team kann Ihnen helfen, das perfekte System auszuwählen und zu optimieren.

Lassen Sie uns Ihre Anwendung besprechen: Kontaktieren Sie noch heute unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen