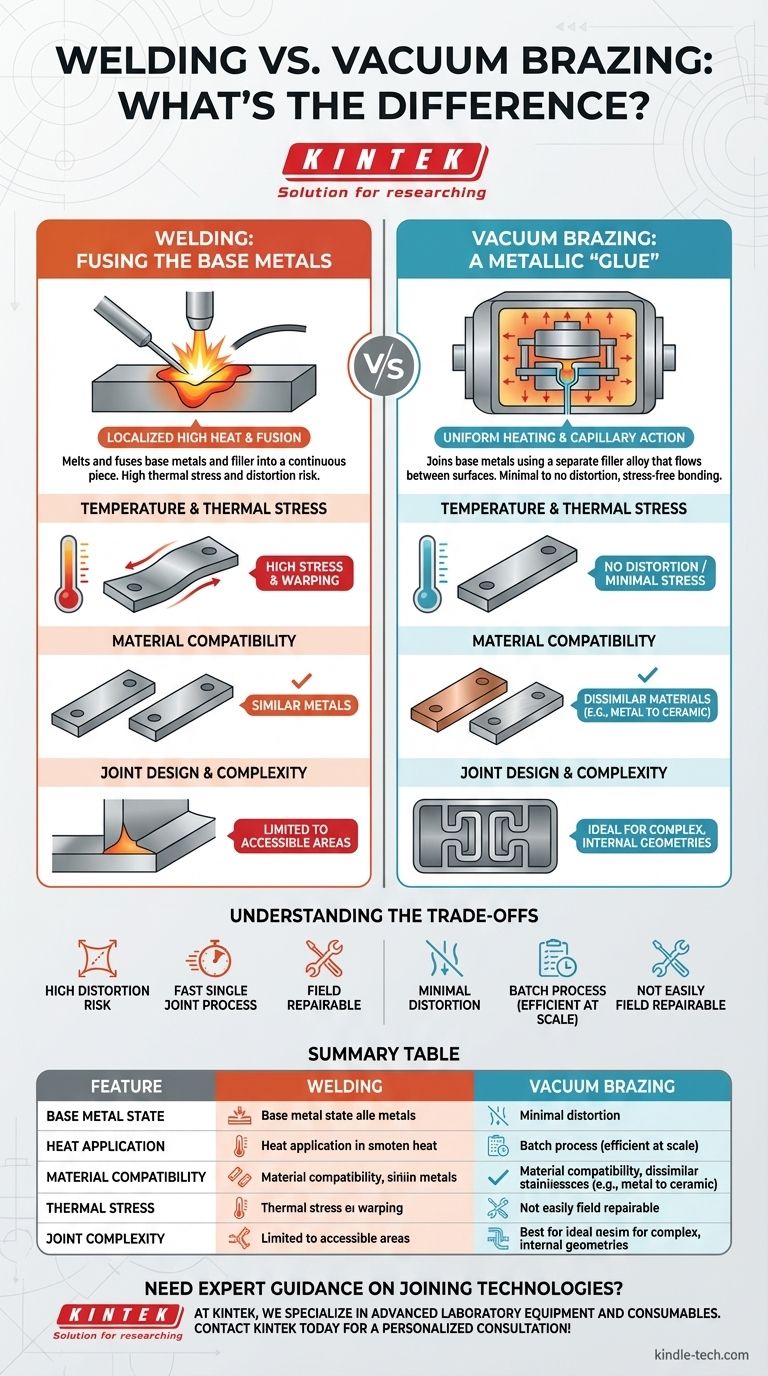

Im Grunde genommen liegt der Unterschied zwischen Schweißen und Vakuumlöten darin, wie sie Materialien verbinden. Beim Schweißen werden die Grundwerkstoffe aufgeschmolzen und miteinander verschmolzen, wodurch ein einziges, durchgehendes Teil entsteht. Im Gegensatz dazu werden beim Vakuumlöten Metalle mithilfe einer separaten Lötlegierung verbunden, die bei einer niedrigeren Temperatur schmilzt und zwischen die eng anliegenden Oberflächen fließt, ohne die Grundwerkstoffe zu schmelzen – alles in einer Hochvakuumumgebung.

Obwohl beide starke metallische Verbindungen erzeugen, besteht die grundlegende Wahl zwischen der lokalen Fusion des Schweißens für rohe Festigkeit und der gleichmäßigen, spannungsfreien Verbindung des Vakuumlötens für komplexe und empfindliche Baugruppen.

Der Kernmechanismus: Schmelzen vs. Kapillarwirkung

Um die praktischen Auswirkungen zu verstehen, müssen Sie zunächst die Physik hinter jedem Prozess erfassen. Es handelt sich um grundlegend unterschiedliche Methoden zur Erzielung einer metallurgischen Verbindung.

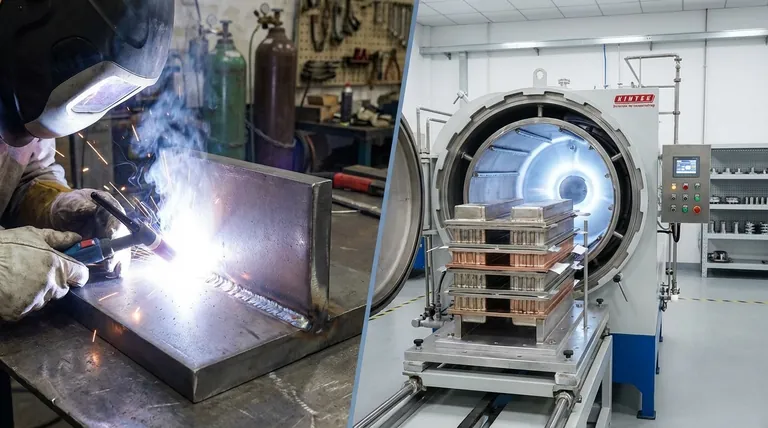

Schweißen: Verschmelzen der Grundwerkstoffe

Beim Schweißen wird intensive, lokalisierte Energie (wie ein Lichtbogen oder ein Laser) auf einen bestimmten Punkt gerichtet.

Diese extreme Hitze schmilzt die Kanten der Ausgangsmaterialien, oft zusammen mit einem Zusatzwerkstoff von ähnlicher Zusammensetzung. Diese Schmelzbäder vermischen sich dann und erstarren, wodurch eine Verbindung entsteht, die ein durchgehendes Stück des Grundwerkstoffs ist.

Löten: Ein metallischer „Klebstoff“

Löten funktioniert eher wie ein hochfester Lötprozess. Die zu verbindenden Teile werden mit einem sehr kleinen, gleichmäßigen Spalt zwischen ihnen konstruiert.

Ein Lot (die Lötlegierung) mit einem niedrigeren Schmelzpunkt wird in oder in der Nähe der Verbindung platziert. Die gesamte Baugruppe wird dann in einem Ofen auf eine Temperatur erhitzt, die über dem Schmelzpunkt des Lotes liegt, aber unter dem Schmelzpunkt der Grundwerkstoffe.

Das geschmolzene Lot wird dann durch eine Kraft namens Kapillarwirkung durch die gesamte Verbindung gezogen, wodurch beim Abkühlen eine vollständige und gleichmäßige Verbindung entsteht.

Die Rolle des Vakuums

Die Durchführung dieses Prozesses in einem Vakuumofen macht das „Vakuumlöten“ so leistungsstark. Die Niederdruckumgebung (typischerweise nahe einem Millionstel des atmosphärischen Drucks) wirkt als perfekter Schutzschild.

Sie verhindert die Bildung von Oxiden, die die Verbindung sonst behindern würden, und macht den Einsatz korrosiver chemischer Flussmittel überflüssig. Das Vakuum zieht auch Verunreinigungen und eingeschlossene Gase aus dem Metall selbst heraus, was zu einer außergewöhnlich sauberen, starken und hermetisch dichten Verbindung führt.

Vergleich der wichtigsten Prozesseigenschaften

Die Wahl zwischen Schweißen und Vakuumlöten hängt vollständig von Ihren Designzielen, Materialien und der Endanwendung ab.

Temperatur und thermische Belastung

Die hohe, lokalisierte Hitze des Schweißens erzeugt steile Temperaturgradienten. Dieses schnelle Erhitzen und Abkühlen kann zu Verformung, Verzug und hoher Eigenspannung im Endteil führen, was oft eine zusätzliche Wärmebehandlung zur Spannungsentlastung erfordert.

Das Vakuumlöten erhitzt die gesamte Baugruppe langsam und gleichmäßig im Ofen. Dies eliminiert thermische Spannungen und macht es zur idealen Wahl für maßkritische Komponenten, die keine Verformung tolerieren können.

Materialverträglichkeit

Schweißen wird typischerweise zum Verbinden ähnlicher Metalle verwendet (Stahl mit Stahl, Aluminium mit Aluminium). Das Verbinden unterschiedlicher Metalle ist schwierig und führt oft zu spröden, unzuverlässigen Verbindungen.

Das Vakuumlöten eignet sich hervorragend zum Verbinden unterschiedlicher Materialien. Da die Grundwerkstoffe niemals schmelzen, können Sie erfolgreich Materialien wie Kupfer mit Edelstahl oder sogar Metalle mit Keramiken verbinden, was mit herkömmlichem Schweißen unmöglich ist.

Fügedesign und Komplexität

Eine Schweißnaht ist auf einen Sichtweg beschränkt, der für das Schweißwerkzeug zugänglich ist. Es ist schwierig, zuverlässige Schweißnähte an internen oder verdeckten Merkmalen zu erzeugen.

Löten ermöglicht das Verbinden großer Flächen und hochkomplexer Geometrien. Solange ein Kapillarspalt vorhanden ist, fließt das Lot und erzeugt eine Verbindung, was es perfekt für komplizierte Baugruppen wie Wärmetauscher oder Wabenstrukturen macht.

Die Kompromisse verstehen

Kein Prozess ist universell überlegen; jeder hat klare Einschränkungen, die Sie beachten müssen.

Risiko von Verformung und Rissbildung

Schweißen ist von Natur aus ein hochbeanspruchender Prozess. Das Risiko von Verformungen ist immer vorhanden, insbesondere bei dünnen oder komplexen Teilen. Dies erfordert oft eine starke Spannvorrichtung oder eine Nachbearbeitung zur Korrektur.

Die Haupteinschränkung des Vakuumlötens besteht darin, dass die gesamte Baugruppe der Ofentemperatur standhalten muss. Dies erfordert eine sorgfältige Materialauswahl für alle Komponenten, nicht nur für diejenigen in der Nähe der Verbindung.

Prozessgeschwindigkeit vs. Chargenverarbeitung

Für eine einzelne, einfache Verbindung ist das Schweißen viel schneller. Ein Schweißer kann eine Verbindung in wenigen Minuten herstellen.

Vakuumlöten ist ein Chargenprozess. Ein einzelner Ofenzyklus kann viele Stunden dauern. Ein großer Ofen kann jedoch Hunderte oder sogar Tausende von Teilen in einem einzigen Durchgang verarbeiten, wodurch die „Stückzeit“ bei der Serienfertigung extrem niedrig wird.

Reparierbarkeit und Feldeinsatz

Schweißen ist sehr mobil und der Standard für die Vor-Ort-Fertigung und Reparatur. Eine gebrochene Schweißnaht an einer Stahlkonstruktion kann einfach ausgeschliffen und vor Ort neu geschweißt werden.

Eine gelötete Verbindung kann nicht auf die gleiche Weise einfach repariert werden. Die Reparatur einer gelöteten Baugruppe erfordert typischerweise einen neuen Ofenzyklus, was sie für Feldeinsätze ungeeignet macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Prozesses erfordert die Abstimmung seiner Stärken mit der kritischsten Anforderung Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf maximaler lokaler Festigkeit oder Reparierbarkeit vor Ort liegt: Schweißen ist die überlegene Wahl aufgrund der direkten Fusion der Grundwerkstoffe.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer, unterschiedlicher oder dimensionskritischer Materialien ohne Verzug liegt: Vakuumlöten ist die definitive Lösung aufgrund seiner spannungsfreien, gleichmäßigen Erwärmung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hunderten sauberer, hermetischer Verbindungen an komplizierten Baugruppen liegt: Vakuumlöten bietet unübertroffene Qualität und Effizienz im großen Maßstab.

Letztendlich ermöglicht Ihnen das Verständnis dieses Unterschieds zwischen lokalisierter Fusion und ganzheitlicher Verbindung die Auswahl des präzisen Fertigungsprozesses für ein makelloses Ergebnis.

Zusammenfassungstabelle:

| Merkmal | Schweißen | Vakuumlöten |

|---|---|---|

| Zustand des Grundwerkstoffs | Geschmolzen und verschmolzen | Bleibt fest |

| Wärmeanwendung | Lokalisiert, hohe Temperatur | Gleichmäßig, niedrigere Temperatur |

| Materialverträglichkeit | Am besten für ähnliche Metalle | Ausgezeichnet für unterschiedliche Materialien |

| Thermische Spannung | Hohes Risiko von Verformung und Verzug | Minimale bis keine Verformung |

| Fügekomplexität | Auf zugängliche Bereiche beschränkt | Ideal für komplexe, interne Geometrien |

| Prozessumgebung | Umgebungsluft oder Schutzgas | Hochvakuumumgebung |

| Am besten geeignet für | Maximale lokale Festigkeit, Feldreparaturen | Komplexe Baugruppen, empfindliche Materialien, Serienfertigung |

Benötigen Sie Expertenberatung zu Verbindungstechnologien?

Die Wahl zwischen Schweißen und Vakuumlöten kann den Erfolg Ihres Projekts erheblich beeinflussen. Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Materialfügeanwendungen spezialisiert. Unsere Expertise hilft Ihnen dabei:

- Den richtigen Prozess für Ihre spezifischen Materialien und Designanforderungen auszuwählen

- Die Verbindungsqualität mit präzise gesteuerten Heizlösungen zu optimieren

- Die Produktionseffizienz mit zuverlässigen, leistungsstarken Geräten zu verbessern

- Komplexe Fügeprobleme bei unterschiedlichen Materialien und komplizierten Designs zu lösen

Ganz gleich, ob Sie an Wärmetauschern, Luft- und Raumfahrtkomponenten oder Präzisionsinstrumenten arbeiten, KINTEK bietet die Lösungen und die Unterstützung, die Sie benötigen. Lassen Sie sich von unseren Spezialisten dabei helfen, makellose Ergebnisse zu erzielen.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung zu Ihren Anforderungen an die Fügetechnik!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung